Уже известны конструкции газогенераторов для газификации мелкозернистого топлива в кипящем слое. Особенностью предлагаемого газогенератора является то, что расположенные одна над другой секции сушки, полукоксования, коксования и газификации соединены между собой последовательно газоходами для пропуска газа из каждой нижней секции в смежную верхнюю с переливными течками для перетока избытка топлива из каждой верхней секции в смежную нижнюю.

Секция газификации состоит из двух самостоятельных частей, в которые попеременно подается воздушное дутье для разогрева кокса и паровоздушное дутье для получения газа высокой теплотворности (второй вариант), или секция газификации состоит из двух частей, в одну из которых непрерывно подается воздушное дутье для разогрева топлива, которое затем подается в другую часть секции, куда непрерывно вводится паровоздушное дутье (третий вариант).

С целью предотвращения перехода газа по переливным течкам для топлива, течки снабжены шнеками, заполненными уплотняющим слоем топлива.

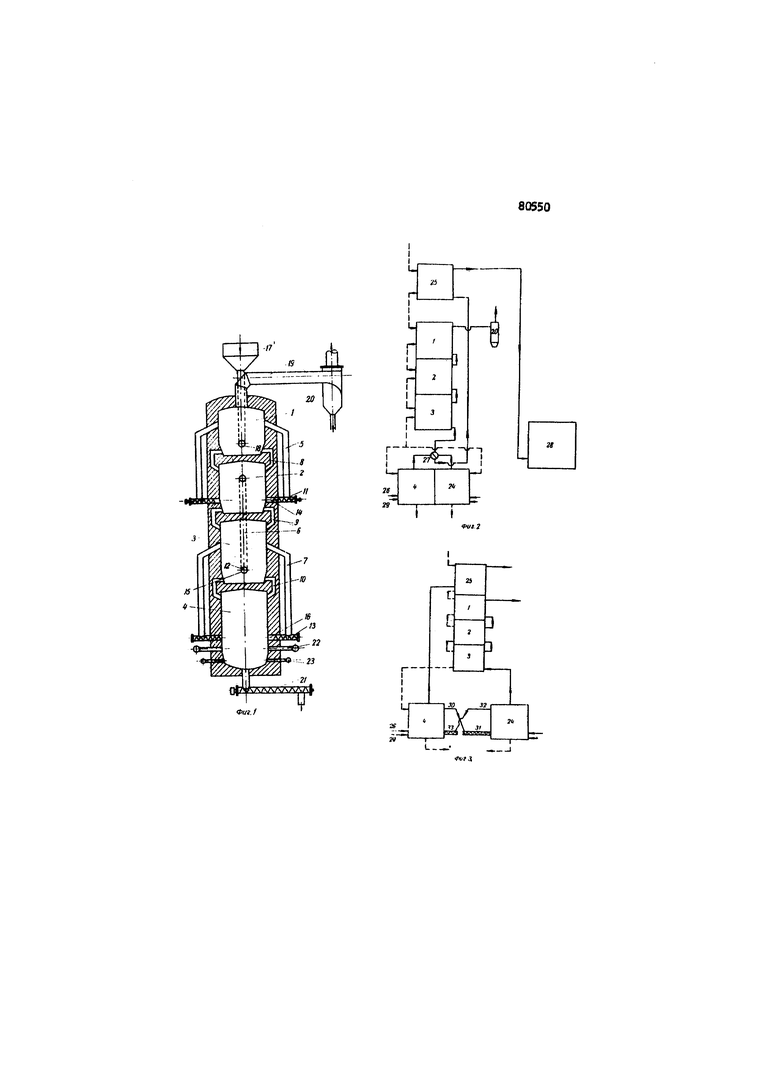

На фиг. 1 схематично изображен вертикальный разрез предлагаемого газогенератора; на фиг. 2 и 3 - схемы второго и третьего вариантов газогенератора.

Шахта газогенератора разделена горизонтальными перегородками же огнеупорного материала на несколько секций 1, 2, 3, 4, соединенных между собой течками 5, 6, 7 для последовательного перетока топлива и газоходами-фурмами 8, 9, 10 для последовательного перехода газов из секции в секцию.

Для предотвращения перехода больших количеств газа по течкам 5, 6, 7 последние в нижней части снабжены шнеками 11, 12, 13. Эти шнеки не доходят до конца течек, благодаря чему патрубки 14, 15, 16 всегда заполнены мелкозернистым материалом, препятствующим проходу газа. Загрузка свежего топлива производится из бункера 17 с помощью шнека 18.

Отвод газов осуществляется через газоотвод 19 в сепаратор 20. Осевшая в сепараторе пыль по течкам может вновь загружаться в секции 2, 3, 4, в зависимости от ее состава и качества.

Зола отводится из генератора устройством 21, обычно применяемым в генераторах с кипящим слоем. Для подачи дутья секция 4 снабжена двумя рядами фурм 22 и 23. Для использования излишнего высокотемпературного тепла, а также предотвращения шлакования нижняя секция генератора может быть снабжена паровой рубашкой.

Процесс газификации в описанном генераторе осуществляется следующим образом.

Мелкозернистое топливо из бункера 17 шнеком 18 непрерывно подается в верхнюю секцию 1 генератора. Поступающие из нижней смежной секции 2 по газоходам 8 газы приводят весь слой угля в секции 1 в состояние "кипения". При высоте кипящего слоя, превышающей уровень отверстия течки 5, избыточное топливо перетекает по течке 5 в секцию 2. Количество перетекающего топлива будет определяться количеством топлива, вновь загружаемого шнеком 18 в секцию 1.

Производительность шнека 11 должна быть равна или превышать количество перетекающего топлива во избежание переполнения течки 5.

Аналогичным образом топливо переходит из каждой нижней снежной секции в верхнюю смежную, а газы соответственно из верхней в нижнюю. Таким образом, топливо ступенями опускается навстречу газовому потоку. В секцию 4 через фурмы подается паровоздушное дутье. При газификации топлива с легкоплавкой золой в нижний ряд фурм подается лишь паровое дутье, благодаря чему устраняется основной источник шлакования в генераторах с кипящим слоем - перегрев задерживающейся на поду или на решетке генератора части топлива.

Режим процесса в газогенераторе подбирается таким образом, что в секции 1 происходит сушка и подогрев топлива, в секции 2 - полукоксование его, в секции 3 - коксование и в секции 4 - газификация.

Так как в секции 2, 3 и 4 поступают газы, не содержащие кислорода, то продукты полукоксования и коксования топлива сохраняются в неразложенном виде. Благодаря этому теплотворность газа значительно повышается по сравнению с обычным генератором с кипящим слоем. Последовательное использование физического тепла газов, отходящих из секции 4 в секциях 3, 2, 1, дает возможность значительно повысить к.п.д процесса.

Во втором варианте выполнения газогенератора секции 1, 2, 3 также служат последовательно для сушки, полукоксования и коксования топлива за счет тепла газа, поступающего из нижних секций, а секция газификации состоит из двух самостоятельных частей 4 и 24 (фиг. 2), расположенных на одном уровне, отдельно от секций 1 и 3 или соединенных с ними в общем кожухе. Секции 4, 24 служат для получения водяного газа и работают последовательно: в них чередуется паровоздушное и воздушное дутье. Все секции соединены между собой газоходами - фурмами для последовательного перехода газов из нижней секции в смежную верхнюю и течками - для последовательного перетока топлива сверху вниз.

Топливо, поступающее в секцию 1, должно быть предварительно подсушено до 5-7% влажности, что может быть сделано либо за счет тепла дымовых газов парового котла, либо за счет физического тепла бедного газа в пневмосушилке 25, выполненной по типу одной из секций генератора. В этом случае значительно уменьшается унос пыли, улавливаемой в кипящем слое влажного угля.

Процесс газификации в газогенераторе (фиг. 2) протекает аналогично описанному выше. Горячий кокс из секции 3 по течкам шнеками подается в секции генератора 4 и 24. Работа этих двух секций генератора протекает следующим образом.

В первый цикл в секцию 4 подается воздух через фурмы 26 и за счет газификации и горения кокса в кипящем слое происходит его нагрев. Газ и увлеченная им пыль из секции 4 через клапан 27 поступает в газовую горелку котла 28 или в пневмосушилку 25 (фиг. 2). В газовую горелку подается также вторичный воздух для сжигания газа и пыли. В это время в секцию 24 по фурмам 29 подается пар, а по фурмам 26 - воздух в уже разогретый в предыдущем цикле кокс, и в кипящем слое происходит образование смешанного газа, который через клапан 27 по трубопроводам поступает в секцию 3 генератора. Затем, во втором цикле, происходит переключение клапана 27 и одновременно в разогретую секцию 4 начинается подача пара и уменьшается подача воздуха, а в секцию 24, охлажденную при образовании водяного газа, прекращается или значительно уменьшается подача пара и увеличивается подача воздуха. При этом смешанный газ из секции 4 поступает в секцию 3, а генераторный (воздушный) газ с пылью - в топку парового котла 28 или в сушилку 25.

Смешанный газ, пройдя последовательно секции 3, 2, 1 вместе с выделившимся в секциях 2 и 3 летучими и смолой, по трубопроводу поступает в циклонный сепаратор 20, в котором происходит осаждение пыли, и далее направляется на дальнейшее использование, а выделенная в циклоне пыль может быть или направлена во 2 либо 3 секцию генератора, или в топку парового котла. Зола из секций 4 и 24 выгружается непрерывно или периодически шнеками. Подача кокса из секции 3 в секции 4 и 24 может осуществляться непрерывно или последовательно, синхронно с переключениями клапана 27 и клапанов парового и воздушного дутья.

В описанной по второму варианту схеме работы генератора секции 4 и 24 работают попеременно на воздушном и паровоздушном дутье. Однако процесс может быть непрерывным, как это показано на фиг. 3. Кокс из секции 3 поступает непрерывно в секцию 4, в которую подается воздух через фурмы 26 с некоторой добавкой пара, подаваемого через фурмы 29, для устранения возможности шлакования. Воздушный газ так же, как и во втором варианте, поступает на подсушку угля, а разогретый кокс непрерывно по течке 30 перетекает к шнеку 31, которым подается в секцию 24. В эту секцию подается также через фурмы 26 и 29 паровоздушное дутье. Смешанный газ поступает в секцию 3 генератора, а остывший кокс через течку 32 шнеком 33 подается в реакционную зону секции 4. Зола выводится из секции 4 и 5 шнеками. Так может быть устранена необходимость в переключении паровоздушного и воздушного дутья и изменении направления потоков воздушного и смешанного газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства газа и смолы из измельченного топлива | 1945 |

|

SU85820A1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| Секционный газогенератор | 1951 |

|

SU94035A1 |

| Газогенератор | 1940 |

|

SU59410A1 |

| Газогенератор для газификации мелкозернистого топлива | 1950 |

|

SU88623A1 |

| СИСТЕМА ВНУТРИЦИКЛОВОЙ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА С ПРОМЫШЛЕННОЙ ВЫРАБОТКОЙ ПОЛУКОКСА | 2005 |

|

RU2282655C1 |

| Способ газификации топлива и газогенератор для его осуществления | 1985 |

|

SU1312075A1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| Устройство для полукоксования мелкозернистого топлива | 1950 |

|

SU94769A1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБОГОЩЕНИЯ УГЛЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2518624C2 |

1. Газогенератор для газификации мелкозернистого топлива в кипящем слое, отличающийся тем, что расположенные одна над другой секции сушки, полукоксования, коксования и газификации соединены между собой последовательно газоходами для пропуска газа из каждой нижней секции в смежную верхнюю с перекидными течками для перетока избытка топлива из каждой верхней секции в смежную нижнюю.

2. Газогенератор по п. 1, отличающийся тем, что для предотвращения перехода газа по переливным течкам для топлива, последние снабжены шнеками, заполненными уплотняющим слоем топлива.

8. Газогенератор по пп 1 и 2, отличающийся тем, что секция газификации состоит из двух самостоятельных частей, в которые попеременно подается воздушное и паровоздушное дутье для разогрева кокса и получения газа высокой теплотворности.

4. Газогенератор по пп 1-3, отличающийся тем, что секция газификации состоит из двух частей, в одну из которых непрерывно подается воздушное дутье для разогрева топлива, которое затем подается в другую часть секции, куда непрерывно вводится паровоздушное дутье.

Авторы

Даты

1966-12-29—Публикация

1947-05-28—Подача