1

Изобретение относится к станкостроению, в частности к обработке заготовок посредством сменяемого инструмента.5

Известен металлорежущий станок,содержащий по крайней мере одну позицию обработки с зажимным приспособлением для заготовок, инструменты, приводимые во вращение с помощью JQ приводного средства и установленные в инструментодержателях, перемещаемых последовательно к позиции обработки и от нее по замкнутой направляющей 1 3 ..АС

Однако известный станок малоэффективен при обработке однотипных деталей разных размеров, поскольку требует значительного времени на его переналадку и имеет ограниченную облiacть применения.

Цель изобретения - устранение указанных недостатков .

Цель достигается, тем что каждый инструментодержатель снабжен полу- 25 муфтой и установлен с возможностью скольжения по замкнутой направляющей а приводное средство инструментов выполнено в виде каретки, установленной с возможностью перемещения по 30

основанию станка в поперечном направлении относительно замкнутой направляющей и несущей привод вращьния инструментов с ведущей полумуфтой,взаимодействующей с полумуфтой инструментодержателя.

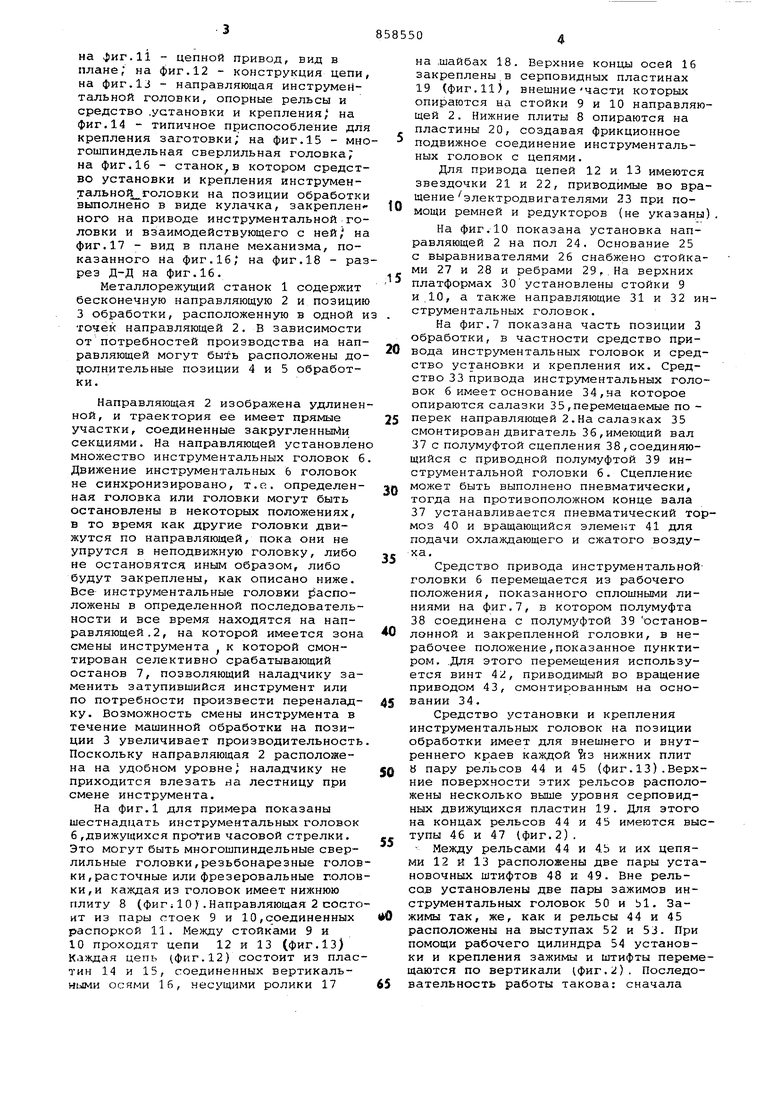

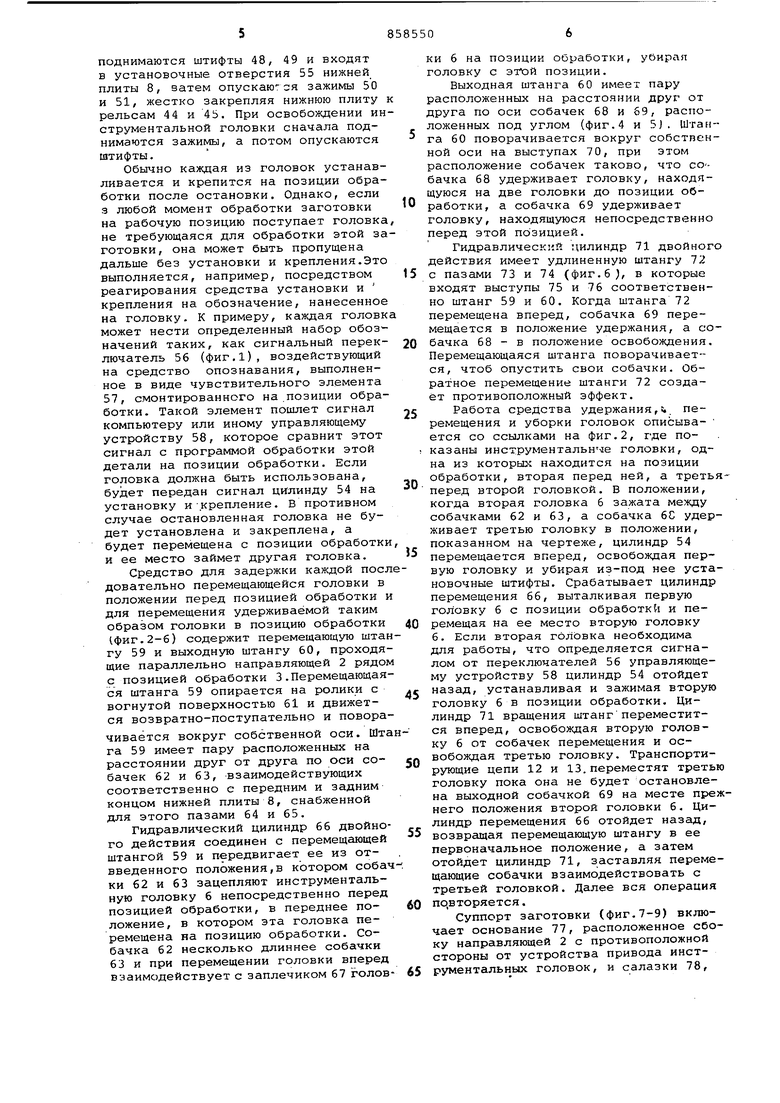

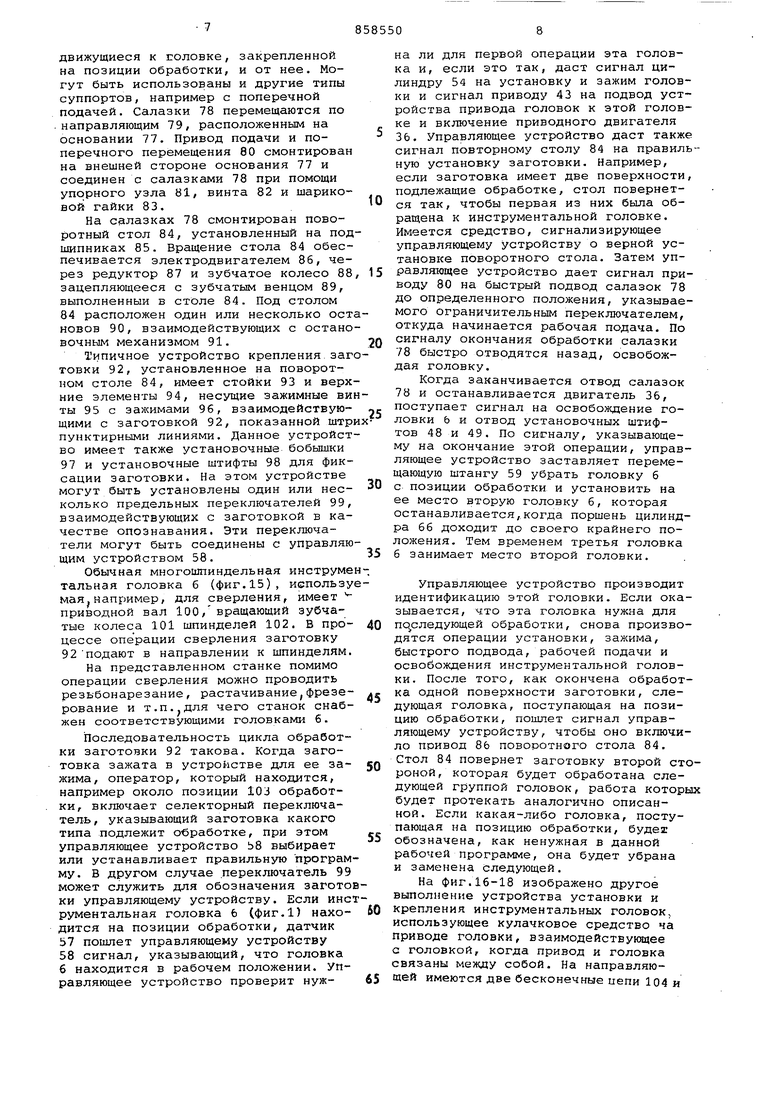

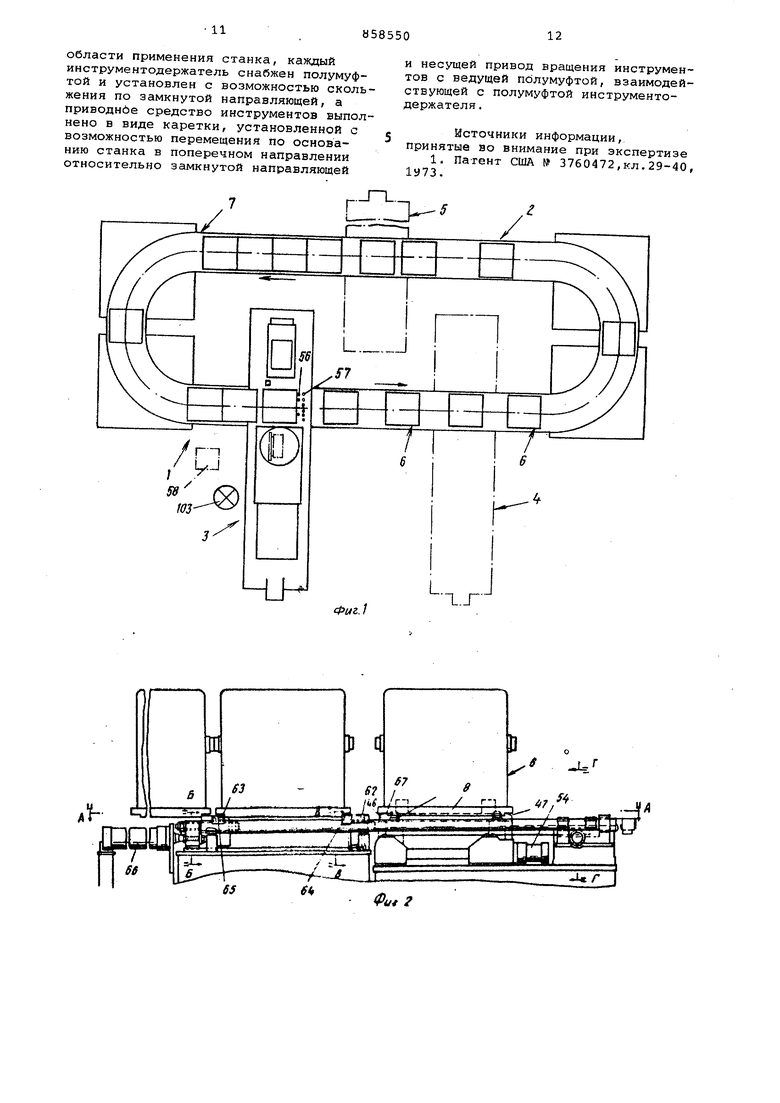

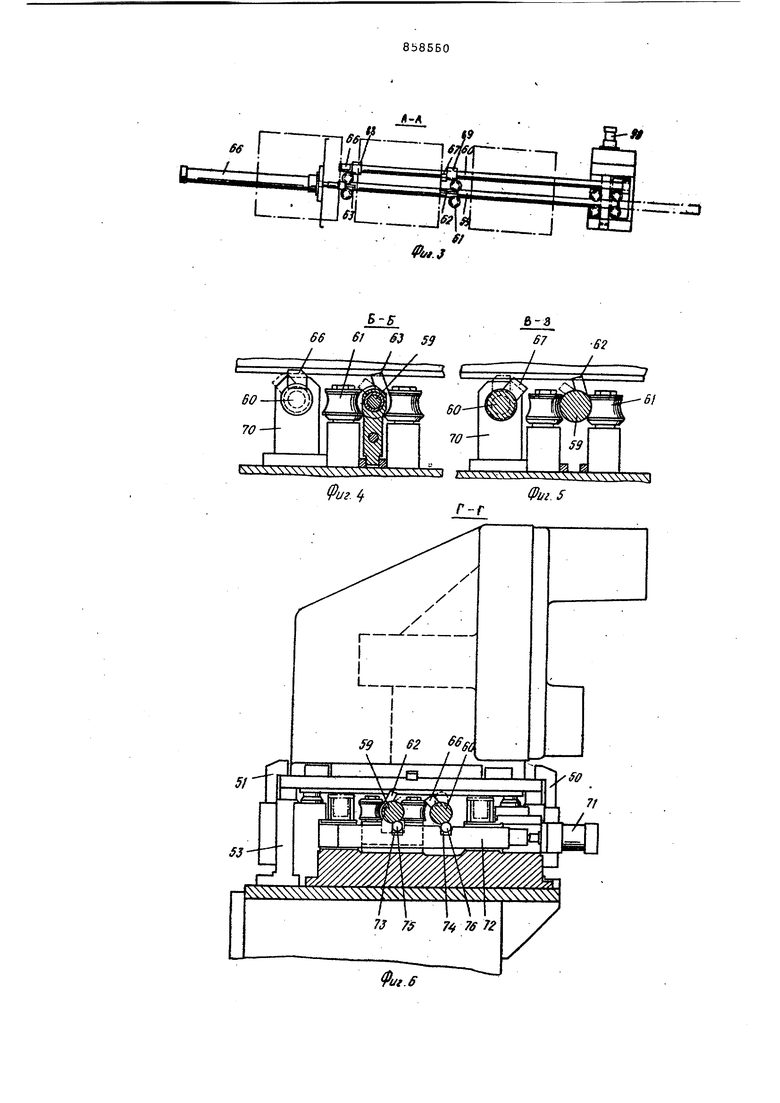

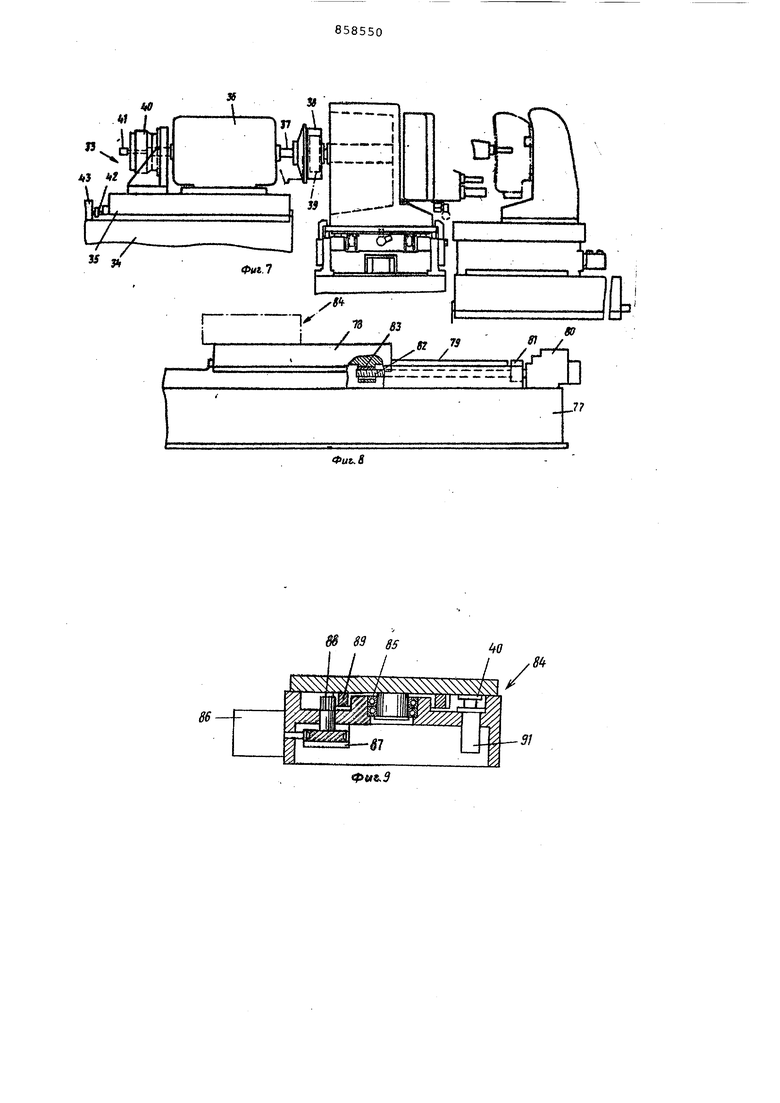

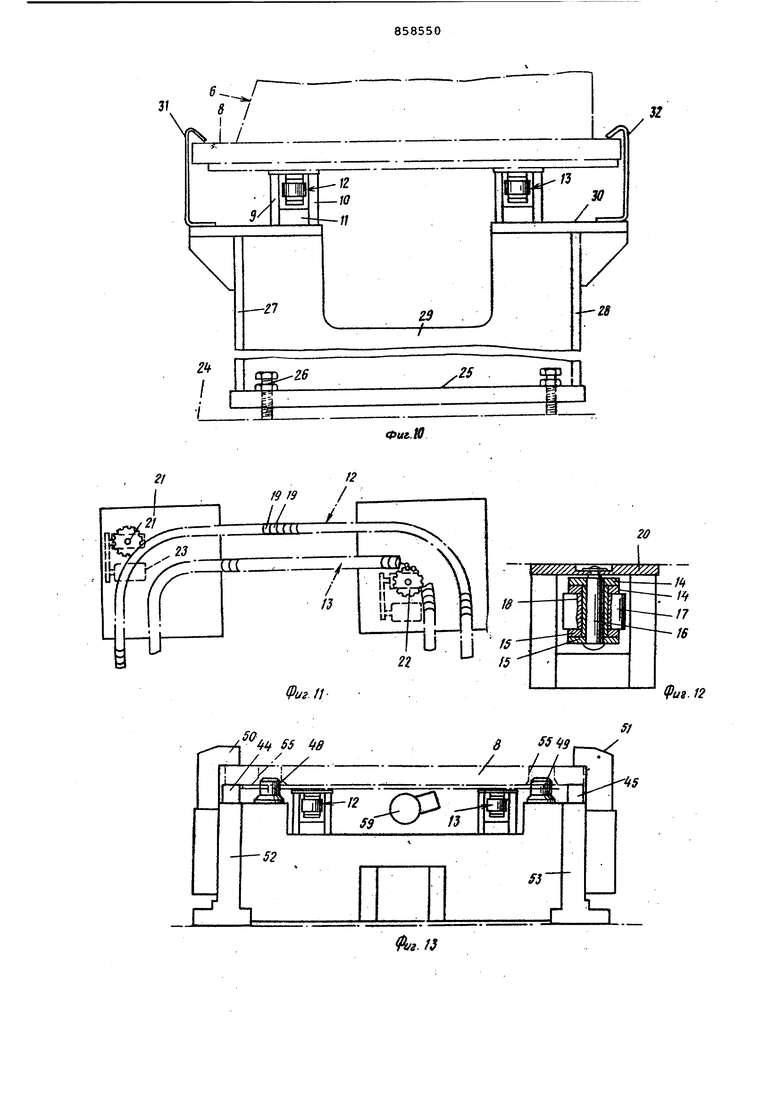

На фиг.1 изображен предложенный станок, показывающий конфигурацию направляющей и расположение одной или нескольких позиций обработки, вид сверху , на фиг.2 - часть станка вблизи позиции обработки, на которого - ndказаны выходная и транспортирукмцая штанги и взаимодейс: вукндие с ними механизмы, вид сбоку, на фиг.З - сечение А-А на фиг.2; на. фиг.4 - сечение Б-Б на фиг.2; на фиг.5 - сечение В-В на фиг. 2, на фиг.6-сечение Г-Г на фиг.2) на фиг.7 - часть позиции обработки и средство ориентировки и крепления инструментальной головки, средство опоры приводного двигателя инструментальной головки, суппорт заготовки и поворотный стол, на фиг.8 - вид привода суппорта заготовки; на фиг.9 - средство привода поворотного стола/ на фиг.10 опора рельсов и цепей и боковые направлякяцие инструментальных голоиок.

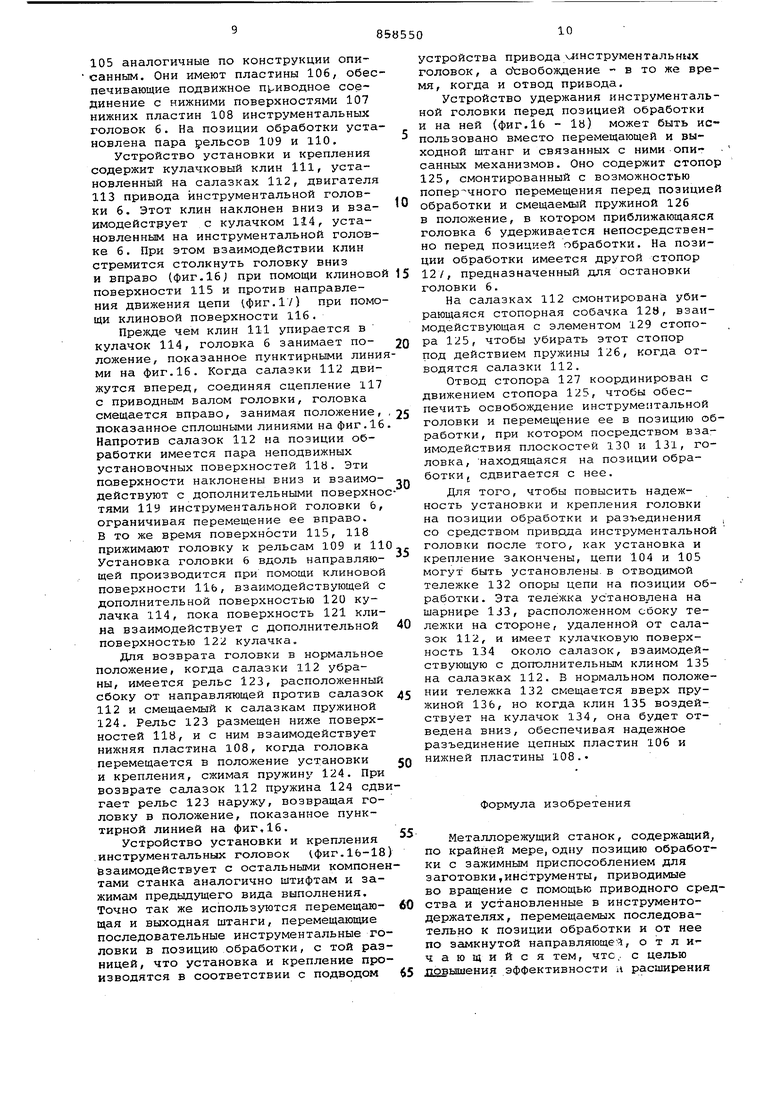

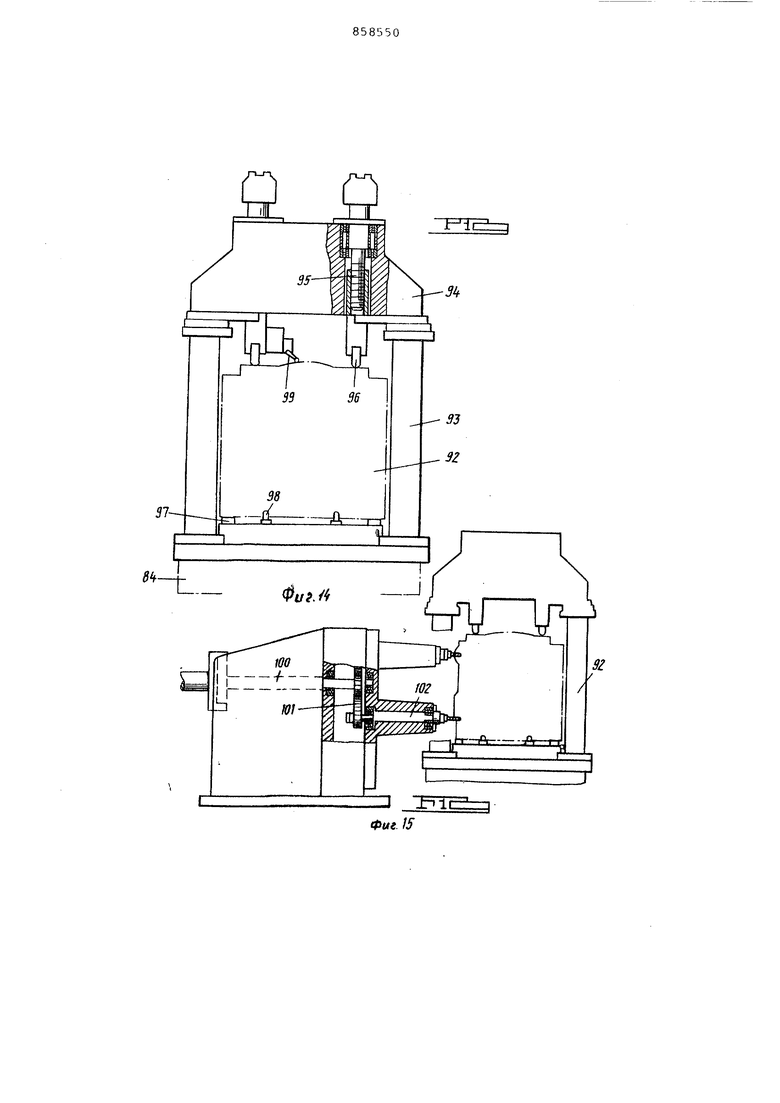

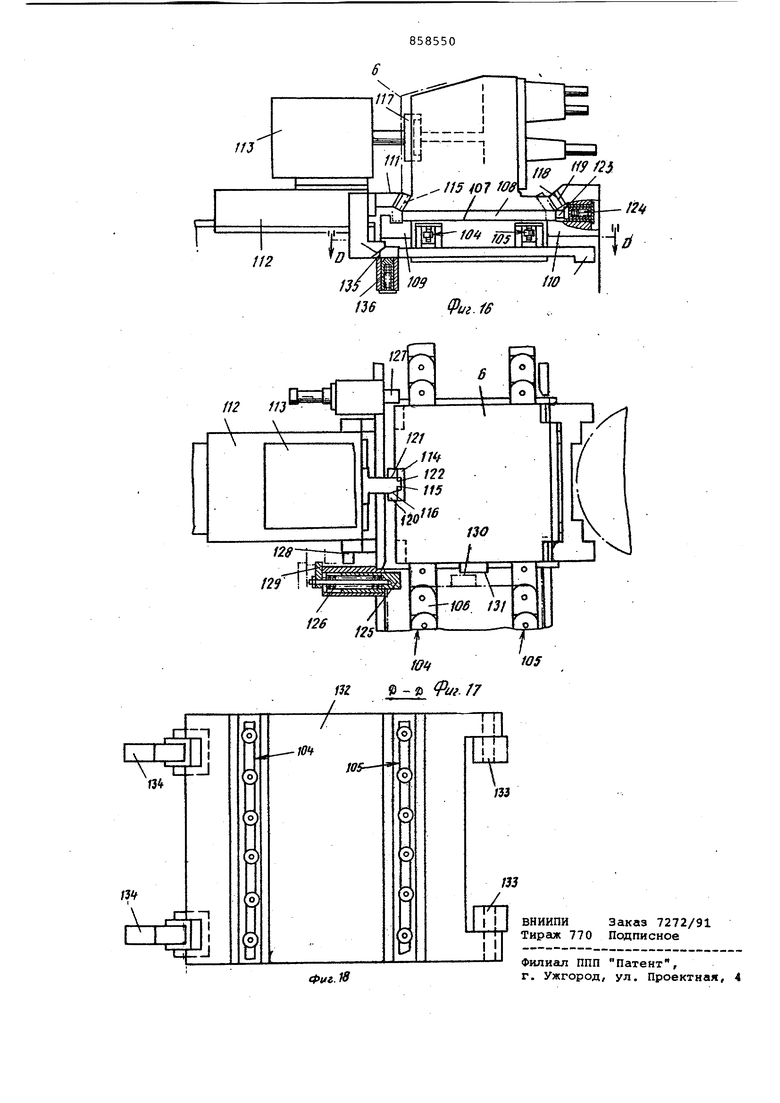

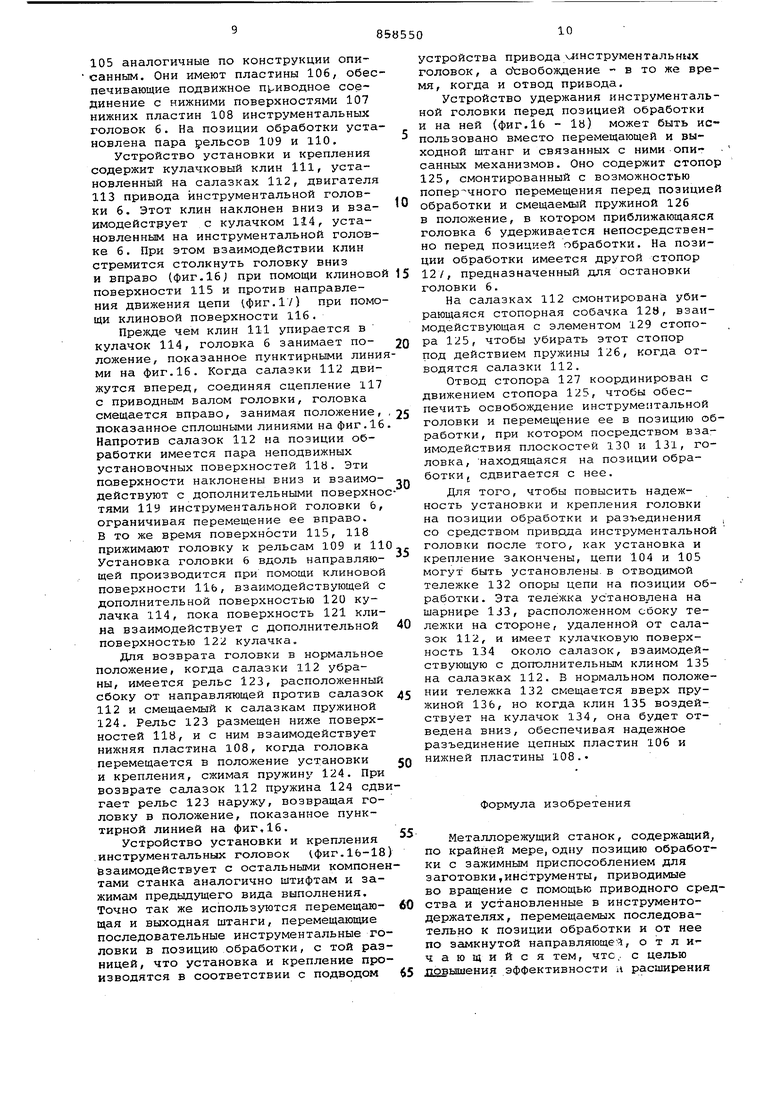

на -JJHr.ll - цепной привод, вид в плане; на фиг.12 - конструкция цепи, на фиг.и - направляющая инструментальной головки, опорные рельсы и средство .установки и крепления, на фиг.14 - типичное приспособление для крепления заготовки; на фиг.15 - мно гошпикдельная сверлильная головка; на фиг.16 - станок,в котором средство установки и крепления инструментальной головки на позиции обработки выполнено в виде кулачка, закреплен него на приводе инструментальной головки и взаимодействующего с ней, на фиг.17 - вид в плане механизма, показанного на фиг. 16, на фиг.18 - разрез Д-Д на фиг. 16.

Металлорежущий станок 1 содержит бесконечную направляющую 2 и позицию 3 обработки, расположенную в одной и точек направляющей 2. В зависимости от потребностей производства на направляющей могут быть расположены доцолнительные позиции 4 и 5 обработки.

Направляющая 2 изображена удлиненной, и траектория ее имеет прямые участки, соединенные закругленными секциями. На направляющей установлено множество инструментальных головок 6 Движение инструментальных 6 головок не синхронизировано, т.е. определенная головка или головки могут быть остановлены в некоторых положениях, в то время как другие головки движутся по направляющей, пока они на упрутся в неподвижную головку, либо не остановятся иным образом, либо будут закреплены, как описано ниже. Все инструментальные головки г5асположены в определенной последовательности и все время находятся на направляющей. 2, на которой имеется зона смены инструмента , к которой смонтирован селективно срабатывающий останов 7, позволяющий наладчику заменить затупившийся инструмент или по потребности произвести переналадку. Возможность смены инструмента в течение машинной обработки на позиции 3 увеличивает производительность. Поскольку направляющая 2 расположена на удобном уровне; наладчику не приходится влезать на лестницу при смене инструмента.

На фиг.1 для примера показаны шестнадцать инструментальных головок б ,движущихся против часовой стрелки. Это могут быть многошпиндельные сверлильные головки,резьбонарезные головки, расточные или фрезеровальные г.оловки,и каждая из головок имеет нижнюю плиту 8 (фигi10).Направляющая 2 состоит из пары стоек 9 и 10,соединенных распоркой 11. Между стойками 9 и 10 проходят цепи 12 и 13 (фиг.13) Каждая цепь фиг.12) состоит из пластин 14 и 15, соединенных вертикальными осями 16, несущими ролики 17

на ,шайбах 18. Верхние концы осей 16 закреплены в серповидных пластинах 19 (фиг.11), внешниечасти которых опираются на стойки 9 и 10 направляющей 2. Нижние плиты 8 опираются на пластины 20, создавая фрикционное подвижное соединение инструментальных головок с цепями.

Для привода цепей 12 и 13 имеются звездочки 21 и 22, приводимые во вращение электродвигателями 23 при помощи ремней и редукторов (не указаны

На фиг.Ю показана установка направляющей 2 на пол 24. Основание 25 с выравнивателями 26 снабжено стойками 27 и 28 и ребрами 29,.На верхних платформах 30установлены стойки 9 и.10, а также направляющие 31 и 32 инструментальных головок.

На фиг.7 показана часть позиции 3 обработки, в частности средство привода инструментальных головок и средство установки и крепления их. Средство 33 привода инструментальных головок 6 имеет основание 34,на которое опираются салазки 35 ,перемещаемые по перек направляющей 2 . На салазках 35 смонтирован двигатель 36,имеющий вал 37 с полумуфтой сцепления 38,соединяющийся с приводной полумуфтой 39 инструментальной головки 6. Сцепление может быть выполнено пневматически, тогда на противоположном конце вала

37устанавливается пневматический тормоз 40 и вращающийся элемент 41 для подачи охлаждающего и сжатого воздуха.

Средство привода инструментальнойголовки 6 перемещается из рабочего положения, показанного сплошными линиями на фиг.7, в котором полумуфта

38соединена с полумуфтой 39 остановлонной и закрепленной головки, в нерабочее положение,показанное пунктиром. .Для этого перемещения используется винт 42, приводимый во вращение приводом 43, смонтированным на основании 34.

Средство установки и крепления инструментальных головок на позиции обработки имеет для внешнего и внутреннего KpiaeB каждой из нижних плит а пару рельсов 44 и 45 (фиг.13).Верхние поверхности этих рельсов расположены несколько выше уровня серповидных движущихся пластин 19. Для этого на концах рельсов 44 и 45 имеются выступы 46 и 47 (фиг.2). Между рельсами 44 и 45 и их цепями 12 и 13 расположены две пары установочных щтифтов 48 и 49. Вне рельсов установлены две пары зажимов инструментальных головок 50 и Ь1. Зажимы так, же, как и рельсы 44 и 45 расположены на выступах 52 и 53. При помощи рабочего цилиндра 54 установки и крепления зажимы и штифты перемещаются по вертикали (фиг.2). Последовательность работы такова: сначала

поднимаются штифты 48, 49 и входят в установочные отверстия 55 нижней плиты 8, затем опускаются зажимы 50 и 51, жестко закрепляя нижнюю плиту рельсам 44 и 45. При освобождении инструментальной головки сначала поднимаются зажимы, а потом опускаются штифты.

Обычно каждая из головок устанавливается и крепится на позиции обработки после остановки. Однако, если 3 любой момент обработки заготовки на рабочую позицию поступает головка не требующаяся для обработки этой заготовки, она может быть пропущена дальше без установки и крепления.Это выполняется, например, посредством реагирования средства установки и крепления на обозначение, нанесенное на головку. К примеру, каждая головк может нести определенный набор обозначений таких, как сигнальный переключатель 56 (фиг.1), воздействующий на средство опознавания, выполненное в виде чувствительного элемента 57, смонтированного на .позиции обработки. Такой элемент пошлет сигнал компьютеру или иному управляющему устройству 58, которое сравнит этот сигнал с программой обработки этой детали на позиции обработки. Если головка должна быть использована, будет передан сигнал цилинду 54 на установку и-.крепление. В противном случае остановленная головка не будет установлена и закреплена, а будет перемещена с позиции обработки и ее место займет другая головка.

Средство для задержки каждой посл довательно перемещающейся головки в положении перед позицией обработки и для перемещения удерживаемой таким образом головки в позицию обработки 1ФИГ.2-6) содержит перемещающую штангу 59 и выходную штангу 60, проходящие параллельно направляющей 2 рядом с позицией обработки 3.Перемещающаяся штанга 59 опирается на ролики с вогнутой поверхностью 61 и движется возвратно-поступательно и поворачивается вокруг собственной оси. Шта га 59 имеет пару расположенных на расстоянии друг от друга по оси собачек 62 и 63, взаимодействующих соответственно с передним и задним концом нижней плиты 8, снабженной для этого пазами 64 и 65.

Гидравлический цилиндр 66 двойного действия соединен с перемещающей штангой 59 и передвигает ее из отвведенного положения,в котором собач ки 62 и 63 зацепляют инструментальную головку 6 непосредственно перед позицией обработки, в переднее положение, в котором эта головка перемещена на позицию обработки. Собачка 62 несколько длиннее собачки 63 и при перемещении головки вперед взаимодействует с заплечиком 67 головки 6 на позиции обработки, уоирап головку с эзлэй позиции.

Выходная штанга 60 имеет пару расположенных на расстоянии друг от друга по оси собачек 68 и 69, расположенных под углом (фиг. 4 и 5). Штан-га 60 поворачивается вокруг собственной оси на выступах 70, при этом расположение собачек таково, что со-бачка 68 удерживает головку, находящуюся на две головки до позиции, об0работки, а собачка 69 удерживает головку, находящуюся непосредственно перед этой позицией.

Гидравлическ:1й цилиндр 71 двойного действия имеет удлиненную штангу 72

5 с пазами 73 и 74 (фиг.6), в которые входят выступы 75 и 76 соответственно штанг 59 и 60. Когда штанга 72 перемещена вперед, собачка 69 перемещается в положение удержания, а собачка 68 - в положение освобождения.

0 Перемещающаяся штанга поворачивается, чтоб опустить свои собачки. Обратное перемещение штанги 72 создаёт противоположный эффект.

Работа средства удержания,;, пе5ремещения и уборки головок описывается со ссылками на фиг.2, где показаны инструментальнче головки, одна из которых находится на позиции обработки, вторая перед ней, а третья0перед второй головкой. В положении, когда вторая головка 6 зажата между собачками 62 и 63, а собачка 6С удерживает третью головку в положении, показанном на чертеже, цилиндр 54

5 перемещается вперед, освобождая первую головку и убирая из-под нее установочные штифты. Срабатывает цилиндр перемещения 66, выталкивая первую головку 6 с позиции o6pa6oTKf и пе0ремещая на ее место вторую головку 6. Если вторая головка необходима для работы, что определяется сигналом от переключателей 56 управляющему устройству 58 цилиндр 54 отойдет назад, устанавливая и зажимая вторую

5 головку 6 в позиции обработки. Цилиндр 71 вращения штанг переместится вперед, освобождая вторую головку 6 от собачек перемещения и освобождая третью головку. Транспорти0рующие цепи 12 и 13.переместят третью головку пока она не будет остановлена выходной собачкой 69 на месте прежнего положения второй головки 6. Цилиндр перемещения 66 отойдет назад,

5 возвращая перемещающую штангу в ее первоначальное положение, а затем отойдет цилиндр 71, заставляя перемещающие собачки взаимодействовать с третьей головкой. Далее вся операция

0 по,вторяется.

Суппорт заготовки (фиг.7-9) включает основание 77, расположенное сбоку направляющей 2 с противоположной стороны от устройства привода инструментальных головок, и салазки 78,

5

движущиеся к головке, закрепленной на позиции обработки, и от нее. Могут быть использованы и другие типы суппортов, например с поперечной подачей. Салазки 78 перемещаются по .направляющим 79, рас положа нньпл на основании 77. Привод подачи и поперечного перемещения 80 смонтирован на внешней стороне основания 77 и соединен с салазками 78 при помощи упорного узла 81, винта 82 и шариковой гайки 83.

На салазках 78 смонтирован поворотный стол 84, установленный на подшипниках 85. Вращение стола 84 обеспечивается электродвигателем 86, через редуктор 87 и зубчатое колесо 88 зацепляющееся с зубчатым венцом 89, выполненный в столе 84. Под столом 84 расположен один или несколько остановов 90, взаимодействующих с остановочным механизмом 91.

Типичное устройство крепления-заготовки 92, установленное на поворотном столе 84, имеет стойки 93 и верхние элементы 94, несущие зажимные винты 95 с зажимами 96, взаимодействующими с заготовкой 92, показанной штрипунктирными линиями. Данное устройство имеет также установочные бобышки 97 и установочные штифты 98 для фиксации заготовки. На этом устройстве могут быть установлены один или несколько предельных переключателей 99, взаимодействующих с заготовкой в качестве опознавания. Эти переключатели могут быть соединены с управляющим устройством 58.

Обычная многошпиндельная инструмен тальная головка б (фиг.15), используемая например, для сверления, имеет приводной вал 100,вращающий зубчатые колеса 101 шпинделей 102. В процессе операции сверления заготовку 92 подают в направлении к шпинделям.

На представленном станке помимо операции сверления можно проводить резьбонарезание, растачивание,фрезерование и т.п. для чего станок снабжен соответствующими головками 6.

Последовательность цикла обработки заготовки 92 такова. Когда заготовка зажата в устройстве для ее зажима, оператор, который находится, например около позиции 103 обработки, включает селекторный переключатель, указывающий заготовка какого типа подлежит обработке, при этом управляющее устройство 58 выбирает или устанавливает правильную программу. В другом случае переключатель 99 может служить для обозначения заготовки управляющему устройству. Если инструментальная головка 6 (фиг.1) находится на позиции обработки, датчик

57пошлет управляющему устройству

58сигнал, указывающий, что головка б находится в рабочем положении. Управляющее устройство проверит нужна ли для первой операции эта головка и, если это так, даст сигнал цилиндру 54 на установку и зажим головки и сигнал приводу 43 на подвод устройства привода головок к этой головке и включение приводного двигателя 36. Управляющее устройство даст такж сигнал повторному столу 84 на правилную установку заготовки. Например, если заготовка имеет две поверхности подлежащие обработке, стол повернется так, чтобы первая из них была обращена к инструментальной головке. Имеется средство, сигнализирующее управляющему устройству о верной установке поворотного стола. Затем управляющее устройство дает сигнал приводу 80 на быстрый подвод салазок 78 до определенного положения, указываемого ограничительным переключателем, откуда начинается рабочая подача. По сигналу окончания обработки салазки 78 быстро отводятся назад, освобождая головку.

Когда заканчивается отвод салазок 78 и останавливается двигатель 36, поступает сигнал на освобождение головки ь и отвод установочных штифтов 48 и 49. По сигналу, указывающему на окончание этой операции, управляющее устройство заставляет перемещающую штангу 59 убрать головку б с позиции обработки и установить на ее место вторую головку 6, которая останавливается,когда поршень цилиндра 66 доходит до своего крайнего положения. Тем временем третья головка 6 занимает место второй головки.

Управляющее устройство производит идентификацию этой головки. Если оказывается, что эта головка нужна для последующей обработки, снова производятся операции установки, зажима, быстрого подвода, рабочей подачи и освобождения инструментальной головки. После того, как окончена обработка одной поверхности заготовки, следующая головка, поступающая на позицию обработки, пошлет сигнал управляющему устройству, чтобы оно включило ПРИВОД 86 поворотного стола 84. Стол 84 повернет заготовку второй стороной, которая будет обработана следующей группой головок, работа которы будет протекать аналогично описанной. Если какая-либо головка, поступающая на позицию обработки, будег обозначена, как ненужная в данной рабочей программе, она будет убрана и заменена следующей.

На фиг.16-18 изображено другое выполнение устройства установки и крепления инструментальных головок, использующее кулачковое средство ча приводе головки, взаимодействуклцее с головкой, когда привод и головка связаны между собой. На направляющей имеются две бесконечные цепи 104 и 105 аналогичные по конструкции описанным. Они имеют пластины 106, обес печивающие подвижное nt-иводное соединение с нижними поверхностями 107 нижних пластин 108 инструментальных головок 6. На позиции обработки уста новлена пара рельсов 109 и 110. Устройство установки и крепления содержит кулачковый клин 111, установленный на салазках 112, двигателя 113 привода инструментальной головки 6. Этот клин наклонен вниз и взаимодейструет с кулачком 114, установленным на инструментальной головке б. При этом взаимодействии клин стремится столкнуть головку вниз и вправо (фиг.16J при помощи клиново поверхности 115 и против направления движения цепи 1фиг.17) при помо щи клиновой поверхности 116. Прежде чем клин 111 упирается в кулачок 114, головка 6 занимает положение, показанное пунктирными лини ми на фиг.16. Когда салазки 112 движутся вперед, соединяя сцепление il7 с приводным валом головки, головка смещается вправо, занимая положение, показанное сплошными линиями на фиг. 16 Напротив салазок 112 на позиции обработки имеется пара неподвижных установочных поверхностей 118. Эти поверхности наклонены вниз и взаимодействуют с дополнительными поверхно тями 119 инструментальной головки 6, ограничивая перемещение ее вправо. В то же время поверхности 115, 118 прижимают головку к рельсам 109 и 11 Установка головки 6 вдоль направляющей производится при помощи клиновой поверхности lib, взаимодействующей с дополнительной поверхностью 120 кулачка 114, пока поверхность 121 клина взаимодействует с дополнительной поверхностью 122 кулачка. Для возврата головки в нормальное положение, когда салазки 112 убраны, имеется рельс 123, расположенный сбоку от направляющей против салазок 112 и смещаемый к салазкам пружиной 124. Рельс 123 размещен ниже поверхностей 118, и с ним взаимодействует нижняя пластина 108, когда головка перемещается в положение установки и крепления, сжимая пружину 124. При возврате салазок 112 пружина 124 сдв гает рельс 123 наружу, возвращая головку в положение, показанное пунктирной линией на фиг,16. Устройство установки и крепления инструментальных головок фиг.1б1-18 взаимодействует с остальными компонен тами станка аналогично штифтам и зажимам предыдущего вида выполнения. Точно так же используются перемещающая и выходная штанги, перемещающие последовательные инструментальные головки в позицию обработки, с той разницей, что установка и крепление производятся в соответствии с подводом устройства привода члнструментальннх головок, а освобождение в то же время, когда и отвод привода. Устройство удержания инструментальной головки перед позицией обработки и на ней (фиг.16 - 18) может быть ис пользовано вместо перемещающей и выходной штанг и связанных с ними описанных механизмов. Оно содержит стопор 125, смонтированный с возможностью поперечного перемещения перед позицией обработки и смещаемый пружиной 126 в положение, в котором приближающаяся головка 6 удерживается непосредственно перед позицией обработки. На позиции обработки имеется другой стопор 12/, предназначенный для остановки головки 6. На салазках 112 смонтирована убирающаяся стопорная собачка 129, взаимодействующая с элементом 129 стопора 125, чтобы убирать этот стопор под действием пружины 126, когда отводятся салазки 112. Отвод стопора 127 координирован с движением стопора 125, чтобы обеспечить освобождение инструментальной головки и перемещение ее в позицию обработки, при котором посредством взаимодействия плоскостей 130 и 131, головка, находящаяся на позиции обработки сдвигается с нее. Для того, чтобы повысить надежность установки и крепления головки на позиции обработки и разъединения со средством привода инструментальной головки после того, как установка и крепление закончены, цепи 104 и 105 могут быть установлены в отводимой тележке 132 опоры цепи на позиции обработки. Эта тележка установлена на шарнире из, расположенном сбоку тележки на стороне, удаленной от салазок 112, и имеет кулачковую поверхность 134 около салазок, взаимодействующую с дополнительным клином 135 на салазках 112. В нормальном положении тележка 132 смещается вверх пружиной 136, но когда клин 135 воздействует на кулачок 134, она будет отведена вниз, обеспечивая надежное разъединение цепных пластин 106 и нижней пластины 108.Формула изобретения Металлорежущий станок, содержащий, по крайней мере, одну позицию обработки с зажимным приспособлением для заготовки,инструменты, приводимые во вращение с помощью приводного средства и установленные в инструментоержателях, перемещаемых последовательно к позиции обработки и от нее о замкнутой направляющей, отлиающийся тем, что. с целью овышения эффективности н расширения

области применения станка, каждый инструментодержатель снабжен полумуфтой и установлен с возможностью скольжения по замкнутой направляющей, а приводнйе средство инструментов выполнено в виде каретки, установленной с возможностью перемещения по основанию станка в поперечном направлении относительно замкнутой направляющей

и несущей привод вращения инструментов с ведущей полумуфтой, взаимодействующей с полумуфтой инструментодержателя.

Источники информации, принятые во внимание при экспертизе 1У73 3760472,кл.29-40,

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| ГОРИЗОНТАЛЬНЫЙ ФРЕЗЕРНО-РАСТОЧНЫЙ СТАНОК С ПОДВИЖНОЙ СТОЙКОЙ | 2004 |

|

RU2333078C1 |

| Протяжной автомат | 1980 |

|

SU982860A1 |

| Металлорежущий станок с автоматической сменой инструмента | 1978 |

|

SU727119A3 |

| ПРОДОЛЬНО-ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ СВАРНЫХ СТЫКОВ | 1967 |

|

SU206276A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2011475C1 |

| Металлорежущий станок | 1980 |

|

SU1131464A3 |

| ЗУБОШЕВИНГОВАЛЬНЫЙ СТАНОК | 1969 |

|

SU254314A1 |

62

.5

/

/

/

/

fff I Л %й

I /-LJL

$0

71 XfJ

0

91 «

д

/

13

30

-г

Z6 1919/ I/ / I ШППГ-Ш-,

,50

55 ffB

28

гд

25

a.f (риг. 12

/

Фиг ff

т

105

fff

JD- w.77

Авторы

Даты

1981-08-23—Публикация

1975-10-10—Подача