(54) ГРАНУЛЯТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор | 1979 |

|

SU858899A1 |

| Гранулятор | 1982 |

|

SU1263334A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2515293C1 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР С АКТИВАТОРОМ | 2001 |

|

RU2209662C2 |

| Устройство для подготовки и гранулирования сыпучих материалов | 1980 |

|

SU936981A1 |

| ТАРЕЛЬЧАТЫЙ СМЕСИТЕЛЬ-ГРАНУЛЯТОР ДЛЯ СМЕШИВАНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ С ДОБАВКАМИ ВЯЗКОЙ ЖИДКОСТИ | 2014 |

|

RU2583817C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ СРЕД НА ТАРЕЛЬЧАТОМ ГРАНУЛЯТОРЕ | 2009 |

|

RU2410152C1 |

| Тарельчатый гранулятор | 1987 |

|

SU1517994A1 |

| Тарельчатый гранулятор | 1988 |

|

SU1620124A1 |

Изобретение относится к устройствам для структурного гранулирования окатыва1-ием дисперсных материалов, например фрезерного торфа, с целью получения мелкокускового продукта в виде гранул и может быть использовано в производстве торфяного топлива для ког 1мунально-бытовых нужц, электростанций, работающих на твердом топливе, в сельском и других отраслях народного хозяйства.

Известен тарельчатый гранулятор, содержащий наклонную вращающуюся тарель с бортом. При окатывании по дну тарели под действием сил тяжести н живой силы, полученной от вращения тарели,происходит увеличение массы более крупных частиц Ц.

Однако конструкция этого гранулятора не дает возможности увеличить . его производительность за счет повышения интенсивности окатывания, так как при скорости вращения тарели,превышающей 30-50 об/мин, нисходящий поток, являющийся ocHOBHtod производительным элементом циркуляции материала, отклоняется от своего геометрического оптимума и, несмотря на увеличение кинетической составляющей, заметного увеличения производительjности не происходит. При дальнейшем увеличении скорости вращениятарели центробежные силы отбрасывают материс ал к борту, свободная циркуляция .прекращается, а вместе с ней прекращается и процесс,гранулообразования.

Известен тарельчатый гранулятор, содержащий наклонно установленную

.f. вращающуюся тарель, снабженную бортом и загрузочным устройством, днище которой образовано эллипсоидом вра щения. ое5разование днища тарели эллипсоидом вращения позволяет значительно увеличить поверхность окаты 5 вания, уменьшить толщину слоя материала и изменить вид циркуляции, что вместе взятое способствует повышению производительности 2.

20 Однако конструкция данного гранулятора не дает возможности преодолеть влияние критической скорости вращения, при которой свободная циркуляция материала замещается его при25нудительНьм окружным движением вместе с бортом, а относительная скорость окатывания за счет переносного движения борта уменьшаетг-я. Таким образом, известный гранулятор не дает возможности существенно увеличить его

30

производительность при дальнейшем увеличении числа оборотов тарели.

Известен также гранулятор, содержащий корпус, боковую стенку, крьвшсу и размещенные в корпусе вращающиеся лопасти, установленные на приводном валу 3. ,

Однако известный гранулятор не имеет устройства для непрерывной выгрузки гранул в процессе окатывания, а отсутствие вертикальных стенок приводит к сплющиванию и слипанию гранул, что не дает возможности суI ественно увеличить его производительность.

Цель изобретения - повьвиение производительности гранулятора. .

Поставленная цель достигается тем, что гранулятор снабжен загрузочным лотком, воронкой, установленной над днищем, и разгрузочным лоткотл, укрепленным на крышке, боковая стенка и днище не соединены друг с другом н выполнены в виде частей эллипсоида, расположенного под углом к вертикальной оси, между крышкой и боковой стенкой выполнен зазор в виде части кольца,

Боковая стенка снабжена вибратором

Такая конструкция гранулятора позволяет за счет сочетания принудительного заброса материала лопастями на рабочую поверхность неподвижного эллипсоидного борта получить эффект скоростного силового формообразующего окатывания отдельных частиц-зародьвией Помимо этого, монтаж на загрузочном лотке крьЕики позволяет, используя направленность выброса материала лопастями, обусловленную их наклоном, формировать локальную зону сбора и выгрузки готовых гранул, а установка воронки исключает циркуляцию тонкодисперсной части материала-шихты и обеспечивает условия для насыщения шихтой рабочей зоны.

Кроме того, установка на его внешней поверхности борта вибратора позволяет создать эффект вибротранспортирования и виброгранулирования.

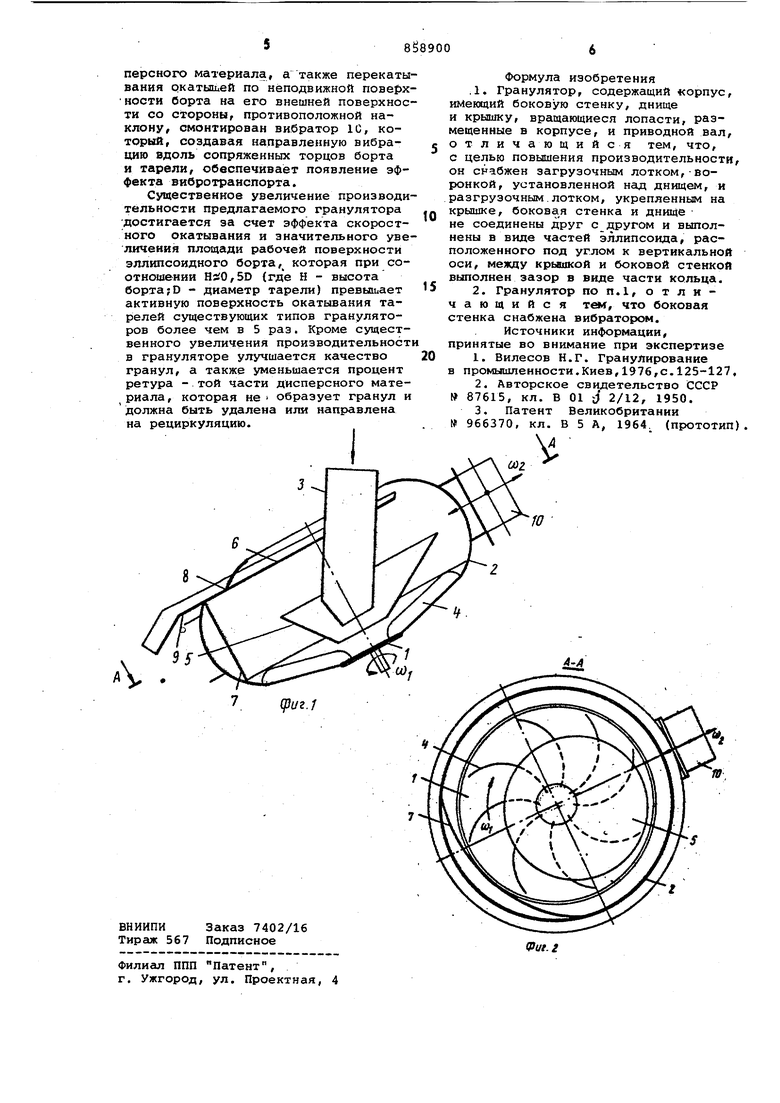

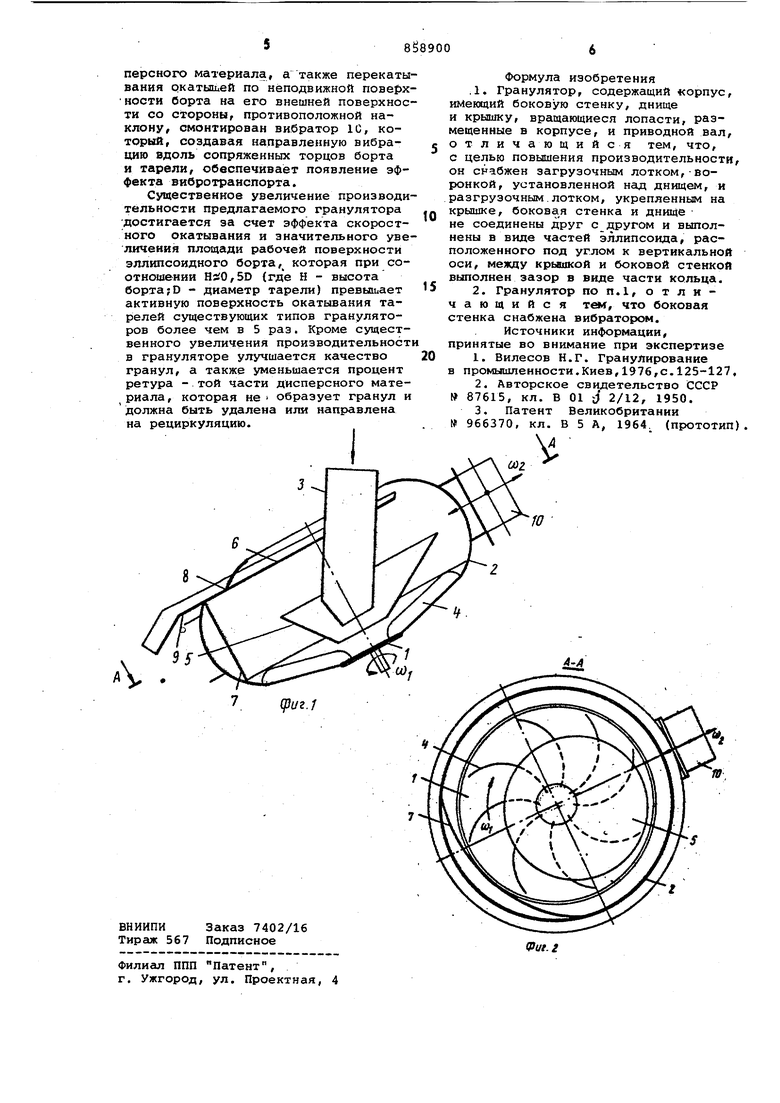

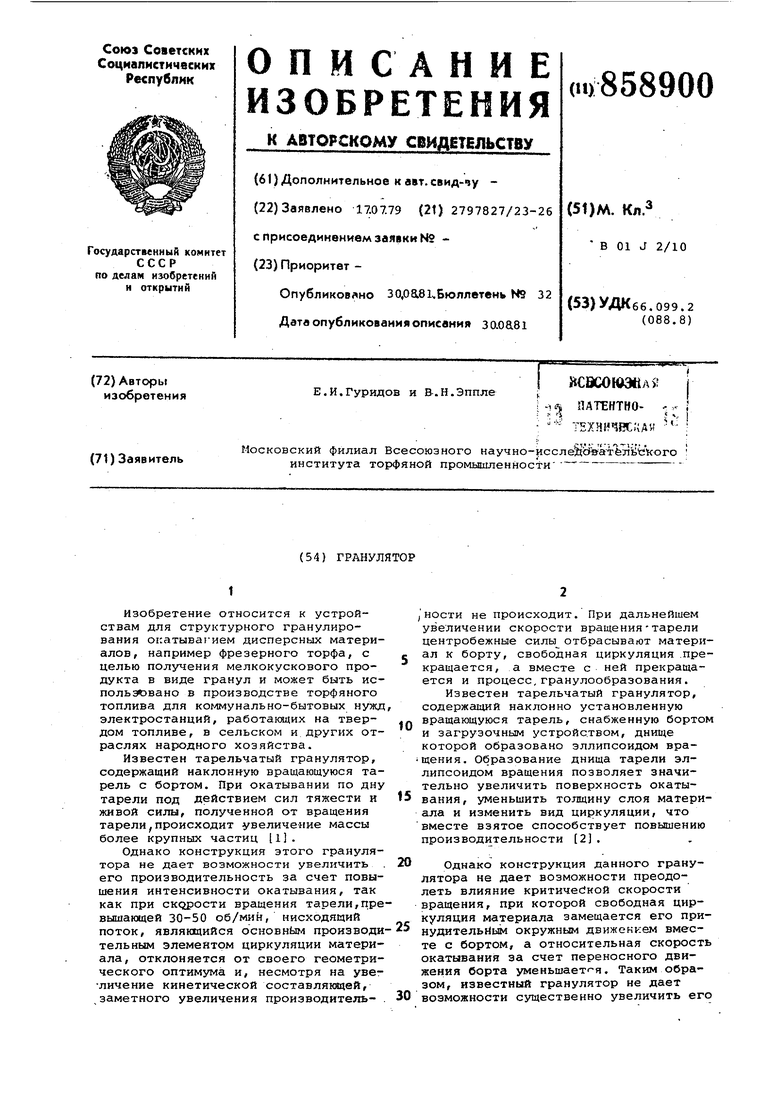

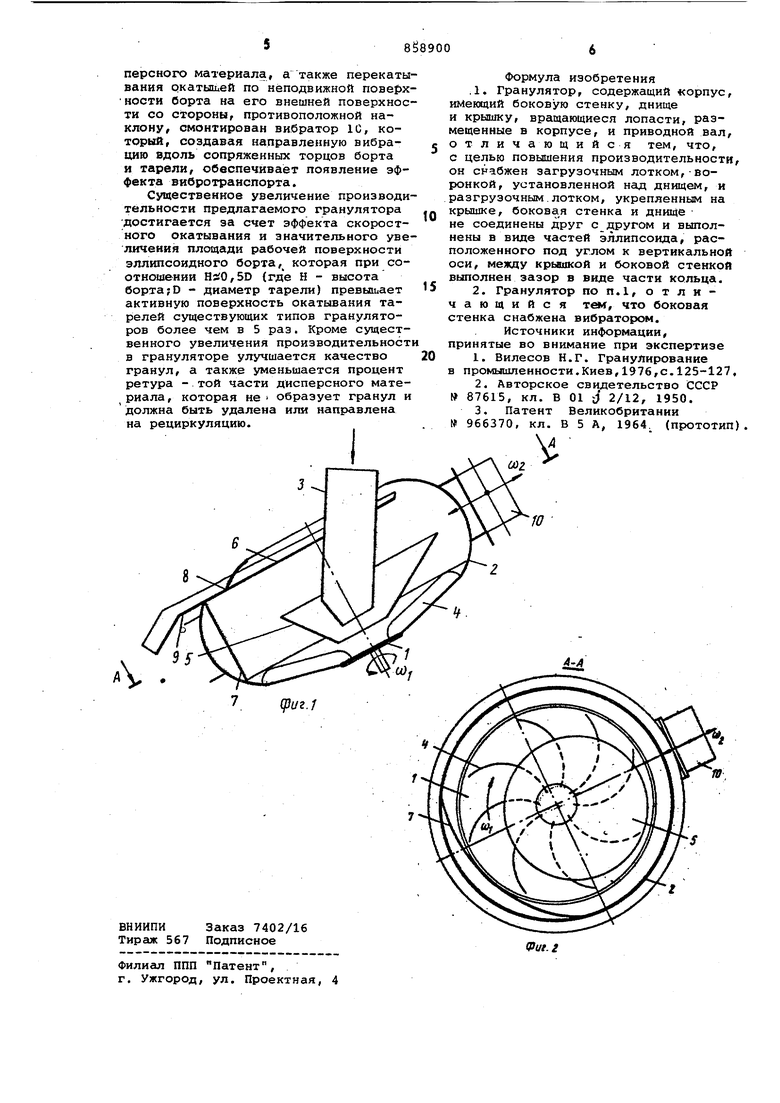

Па фиг.1 изображен гранулятор, общий вид, разрез; на фиг.2 - разрез А-А на фиг.1.

Гранулятор содержит наклонно установленную вращающуюся тарель 1, днище которой образовано эллипсоидом вращения. Над тарелью с минимальным зазором между их торцами неподвижно установлена боковая стенка 2, внутренняя поверхность которой копирует и плавно продолжает форму эллипсоида вращения, образующего днище тарели. Гранулятор снабжен загрузочным лотком 3, установленным над тарелью. На днище тарели установлены профильные лопасти 4, нутренние концы которых образуют в е центре при,емную полость. Внутри борта на загрузочном лотке смонтированы воронка

5, выполненная в виде подвижно установленного конуса с переменным углом наклона боковой стенки и установленной над ней кр1Я11ки 6, образующей с бортом незамкнутый кольцевой зазор. На внутренней поверхности борта со стороны наклона установлена отражательная стенка 7. В вырезе 8 борта установлен разгрузочный лоток 9, которьм снабжена крышка. На внешней по-, аерхности борта со стороны,противо0 IS 20 25 положной наклону, смонтирован вибратор 10.,

Гранулятор работает следующим образом.

Дисперсный материал, предназначенный для гранулирования, например фрезерный торф, определенной влажности поступает через загрузочный лоток 3, в приемную полость. Образованную в центре тарели 1 внутренними концами профильных лопастей 4. Прн вращенни тарели профильные лопасти захватывают торф и отбрасывают его на внутренн1 ю эллипсоидную поверхность борта 2. Движение отдельных частиц торфа по профильньм лопастям (в силу их криволинейности в плане; сопровождается начальным окатыванием, и частицы приобретают сферическую форму. Под влиянием сил тяжести происходит смещение материала к лопастям тарели, обращенный в сторону ее наклона, что обусловливает направленность выбрюса в сторону приподнятой более развитой части борта. Перекатываясь по криво( 35 линейной поверхности борта, частицы торфа перемещаются вначале по восходящей спирали, а затем, потеряв живую силу, под действием сил тяжести скатываются вниз на вращающуюся тарель. По мере роста гранул их траек0 45 50 55 тории удлиняются и вместе с этим увеличивается высота их подъема по эллипсоидной поверхности борта, а также величина отрыва от борта к центру тарелИ, что приводит к возникновению потока рециркуляции через воронку 5 той части окатышей, которые включаются в рост и после отрыва от борта попадают в воронку коллектора. По мере роста о1 атЕД11ей некоторая их часть, достигшая заданного размера, отрывается от борта на большой высоте и через незамкнутый кольцевой зазор попадает на крышку б, по которой готовые сырые гранулы скатываются к разгрузочному лотку 9. В процессе установившейся скоростной циркуляции происходит сепарирование дисперсного материала, что приводит к размещению его тонкодисперсиой частишихты в самой иижией части борта пр его ысотвг а под действием сил

О «5 тяжесфи - иа отра кательной стенке 7, Профиль которой обеспечивает смещение шихты в зону активного выброса окатьваей. Для интенсификации процессов окатывания гранул, сепарации дис

Авторы

Даты

1981-08-30—Публикация

1979-07-17—Подача