Изобретение относится к устройствам для структурного гранулирования окатыванием дисперсных материалов, например фрезерного торфа, и может быть использовано в производстве торфяного топлива для коммунально-бытовых нужд, электростанций, работающих на твердом топливе, производстве легких заполнителей в строительстве, в сельском хозяйстве и других отраслях народного хозяйства.

Цель изобретения - интенсификация процесса гранулирования.

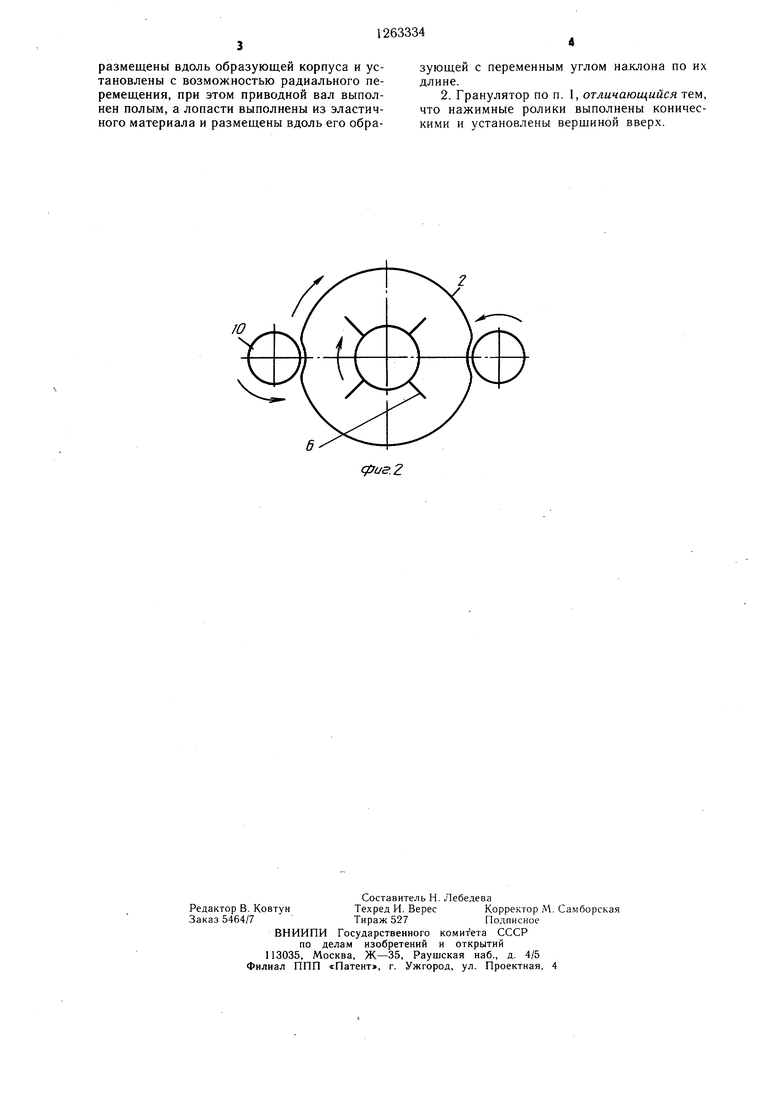

На фиг.1 изображен гранулятор, разрез; на фиг.2 - разрез А-А на фиг.1.

Гранулятор содержит корпус 1, имеющий не соединенные друг с другом боковую стенку 2, изготовленную из эластичного материала, и днище 3. Внутри корпуса 1 установлен приводной вал 4, выполненный со сквозным осевым отверстием 5. На наружной поверхности приводного вала 4, под углом к образующей боковой стенке 2 установлены лопасти 6, изготовленные из эластичного материала. К днищу 3 присоединено загрузочное устройство 7, снабженное щнековым питателем 8. В нижней, части приводного вала 4 закреплена винтовая лопасть 9. С наружной стороны боковой стенки 2 вдоль образующей корпуса установлены нажимные ролики 10, которые взаимодействуют с нею и установлены с возможностью радиального перемещения по отнощению к корпусу гранулятора 1. Гранулятор снабжен приводом 11, который дает возможность передать вращение боковой стенке 2 и приводному валу 4 в одну сторону с разны.м числом оборотов. Угол наклона лопастей 6 может быть выполнен переменным по длине, а нажимные ролики 10 могут быть заменены на профильные, например конические, в этом случае они устанавливаются верщиной конусности вверх.

Гранулятор работает следующим образом.

Исходный материал непрерывно подается щнековым питателем 8 загрузочного устройсва 7 в нижнюю часть корпуса 1 на днище 3. Отсюда он захватывается винтовой лопастью 9 и попадает в кольцевую полость, образованную между внутренней поверхностью боковой стенки 2 и наружной поверхностью приводного вала 4. Совместным вращением (в одну сторону с разными частями оборотов) боковой стенки 2 и лопастей 6, установленных на приводном валу 4, исходный материал вовлекается в круговое движение.

Однако в связи с тем, что окружная скорость лопастей 6 больще окружной скорости боковой стенки 2 корпуса 1, внутренние кольцевые слои материала опережают периферийные кольцевые слои, что вызывает расслоение материала, таким образом достигается относительное межслойное перемещение материала. При определенных условиях может достигаться одинаковый по толще кольцевого слоя градиент скорости. С целью исключения возможного проскальзывания и движения материала по эластичной боковой стенке 2 корпуса 1 на ней нажимными роликами 10 образуются «складки - участки боковой стенки 2 с обратной кривизной, т. е. выпуклостью вовнутрь корпуса. На этих участках происходит резкое изменение вектора переносной скорости,

что приводит к отрыву материала от боковой стенки корпуса, увеличению соударений в материале и усилению дезагрегирования. Дезагрегирование, разрущение наличных агрегатов и частиц в нижней части корпуса ведет к увеличению энергии поверхности частиц дисперсной системы и подготавливает стадию агрегирования.

Ускорение перегрузок поля центробежных сил вызывает перераспределение свободной 0 влаги в наличных частицах и агрегатах - ее приток к поверхности последних, что увеличивает интенсивность гранулообразования.

Темп подачи исходного материала при выбранной высоте корпуса. определ,яет время заполнения рабочего кольцевого объема, т. е. время переработки (гранулирования), а следовательно, и размер (диаметр) получаемых гранул.

Выгрузка гранул заданного размера осуществляется со свободной поверхности Q гранулята через сквозное осевое отверстие 5 приводного вала 4.

Предлагаемый гранулятор по сравнению с известным позволяет повысить предельную производительность как минимум в 2,5-3 раза; получить гранулы заданного размера с определенными технологическими параметрами и механическими свойствами, снизить энергозатраты на получение 1 т готовой продукции, расщирить диапазон влажности, гранулометрического состава и степени предварительной механической переработки ис0 ходного материала.

Кроме того, использование предлагаемого гранулятора в торфяной промышленности содействует интенсификации добычи и расширению сферы применения торфа и торфяных субпродуктов, а также в создании новых видов на основе торфа, например композитов.

Формула изобретения

1. Гранулятор, содержащий эластичный корпус, внутри которого размещен приводной вал с лопастями, нажимные ролики, установленные с наружной стороны эластичного корпуса и взаимодействующие с ним, загрузочное и выгрузочное устройства, отличающийся тем, что, с целью интенсификации процесса гранулирования, эластичный корпус снабжен приводом вращения, нажимные ролики

размещены вдоль образующей корпуса и установлены с возможностью радиального перемещения, при этом приводной вал выполнен полым, а лопасти выполнены из эластичного материала и размещены вдоль его образующей с переменным углом наклона по их длине.

2. Гранулятор по п. 1, отличающийся тем, что нажимные ролики выполнены коническими и установлены верщиной вверх.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор | 1979 |

|

SU858900A1 |

| Гранулятор | 1979 |

|

SU858899A1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ, СМЕШЕНИЯ И ГАРНУЛИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2524604C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| Устройство для гранулирования сыпучих материалов | 1985 |

|

SU1386274A1 |

| Устройство для подготовки и гранулирования сыпучих материалов | 1980 |

|

SU936981A1 |

| Машина для добычи гранулированного торфа | 1982 |

|

SU1109516A1 |

| Устройство для диспергирования и гранулирования вязкопластичных материалов | 1979 |

|

SU784910A1 |

| Гранулятор | 1985 |

|

SU1298098A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ КОРМОВ | 1995 |

|

RU2129814C1 |

Изобретение относится к устройствам структурного гранулирования окатыванием дисперсных материалов, например фрезерного торфа, и позволяет интенсифицировать процесс гранулообразования с получением гранул заданного размера. Корпус гранулятора 1 и лопасти 6 гранулятора выполнены из эластичного материала, приводной вал 4 выполнен полым, загрузочное устройство присоединено к днищу и снабжено шнековым питателем 8. В нижней части приводного вала закреплена винтовая лопасть, а с наружной стороны боковой стенки корпуса 1 с возможностью радиального перемещения и взаимодействия с нею установлены нажимные ролики 10. При этом корпус гранулятора снабжен приводо.м. Корпус гранулятора и приводной вал вращаются в одну сторону с разной частотой. 1 з.п. ф-лы, 2 ил. ю 05 со оо со N(

| Гранулятор | 1979 |

|

SU858900A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПОЛУАВТОМАТ ДЛЯ УДАЛЕНИЯ РАЗЪЕМНЫХ КОЛОДОК из ОБУВИR>&'b:HnTi:i;A | 0 |

|

SU168143A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-10-15—Публикация

1982-12-23—Подача