Изобретение относится к обогащению полезных ископаеких и может быть использовано для грохочения сыпучих 4aтepиaлoв в угольной, горнометаллургической, строительной и других отраслях промдиленности.

Известен гидрогрохот, включаюи й корпус, дуговые сита, загрузочную воронку, распределительный конус и патрубки для отвода фильтрата. Верхнее сито выполнено в виде конусообразной поверхности, а нижнее имеет форму шарового пояса, сита соединены между собой большими основаниями Г1}

Недостатком указанного устройства является невозможность равномерного распределения материгша на просеивам щей поверхности в широком диапазоне.

Наиболее близким по технической . сущности и достигаемому эффекту явлйется гидрогрохот, включакиций корпус просеивающие поверхности конической формы, обращенные большими основания ми одна к другой, распределительное устройство и бункер с разгрузочным отверстием, расположенный в верхней части корпуса над распределительшли устройством 2.

Недостатком указанного гидрогро- ; jXOTa является невозможность обеспбчения равномерного распределения ма-;; териала, поступшощего на распределительное устройство и на проскивающую поверхность верхнего конуса.

Цель изобретения - повьвяение эффективности процесса разделения путем обеспечения равномерной подачи материала на распределительное устройство.

10

Поставленная цель достигается тем, что в гидрогрохоте, включающем корпус, просеивающие поверхности конической формы, обращенные большими основаниями одна к другой, распреде15лительное устройство и бункер с разгрузочным отверстием, расположенный в верхней части корпуса над распределительным устройством , бункер снабжен - установленными внутри него с воз20можностью вертикального перемещения и поворота вокруг своей оси вогнутыми пластинами с радиусом кривизны, равным радиусу разгрузочного отверстия бункера, а нижняя часть бункера

25 шдполнена в виде усеченного конуса с тангенциально установленным питающим патрубком.

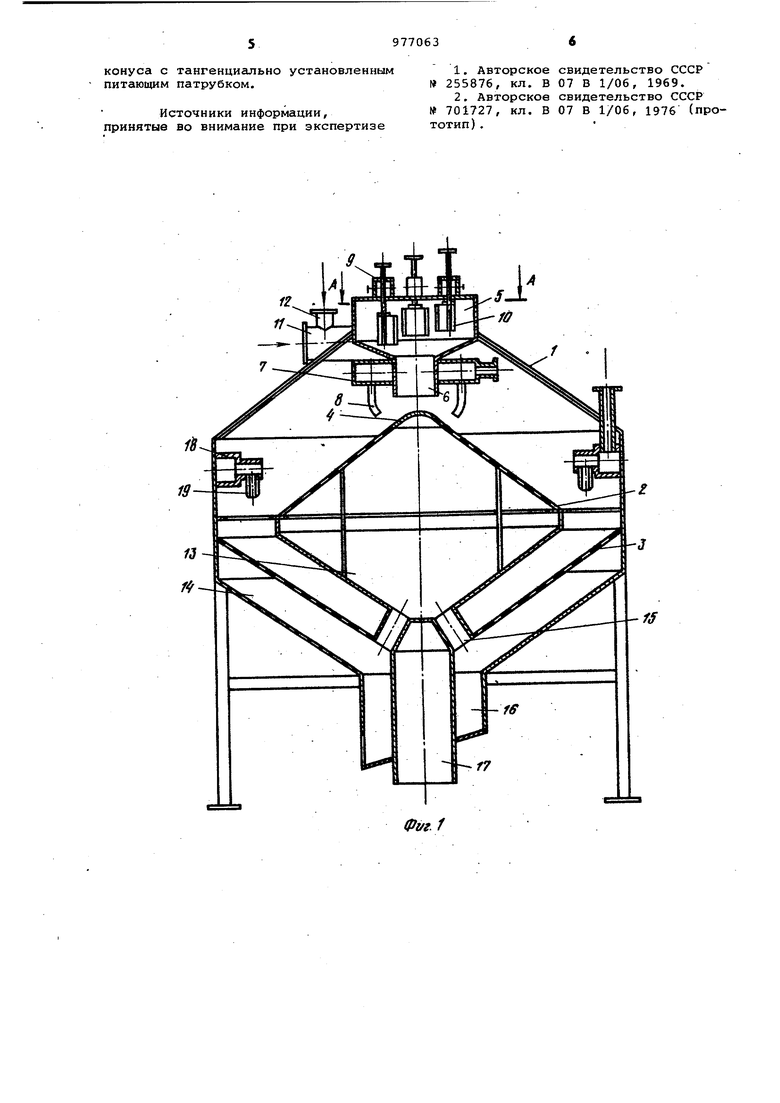

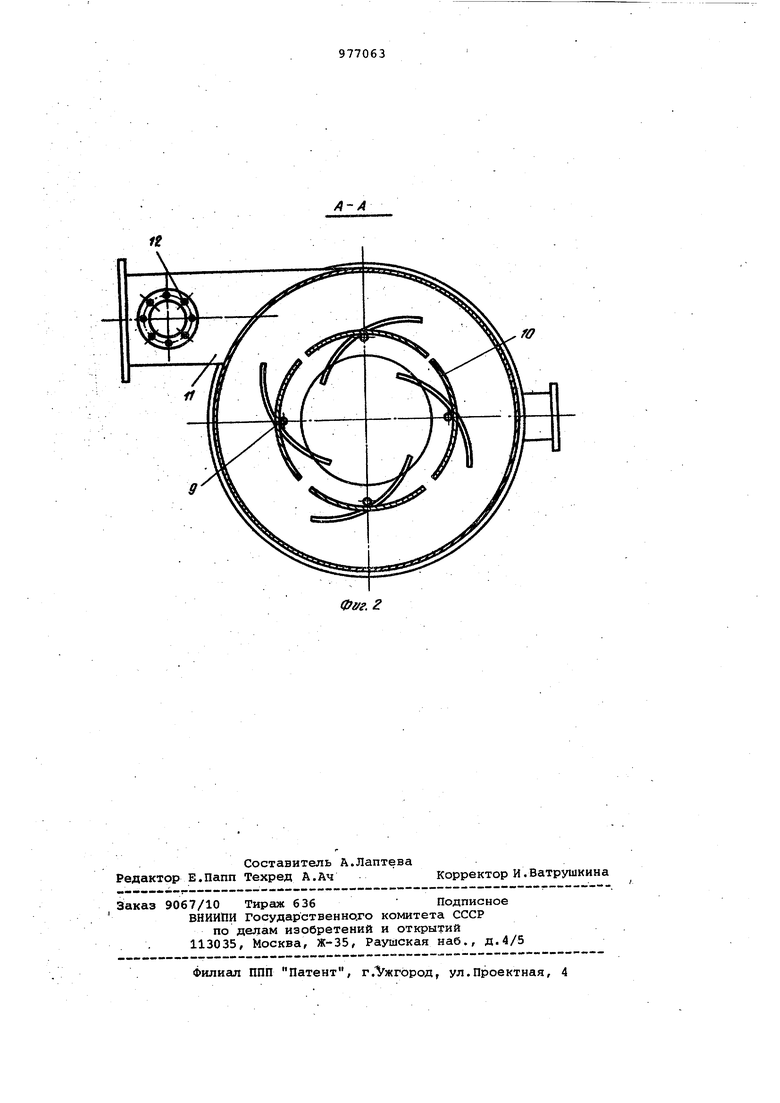

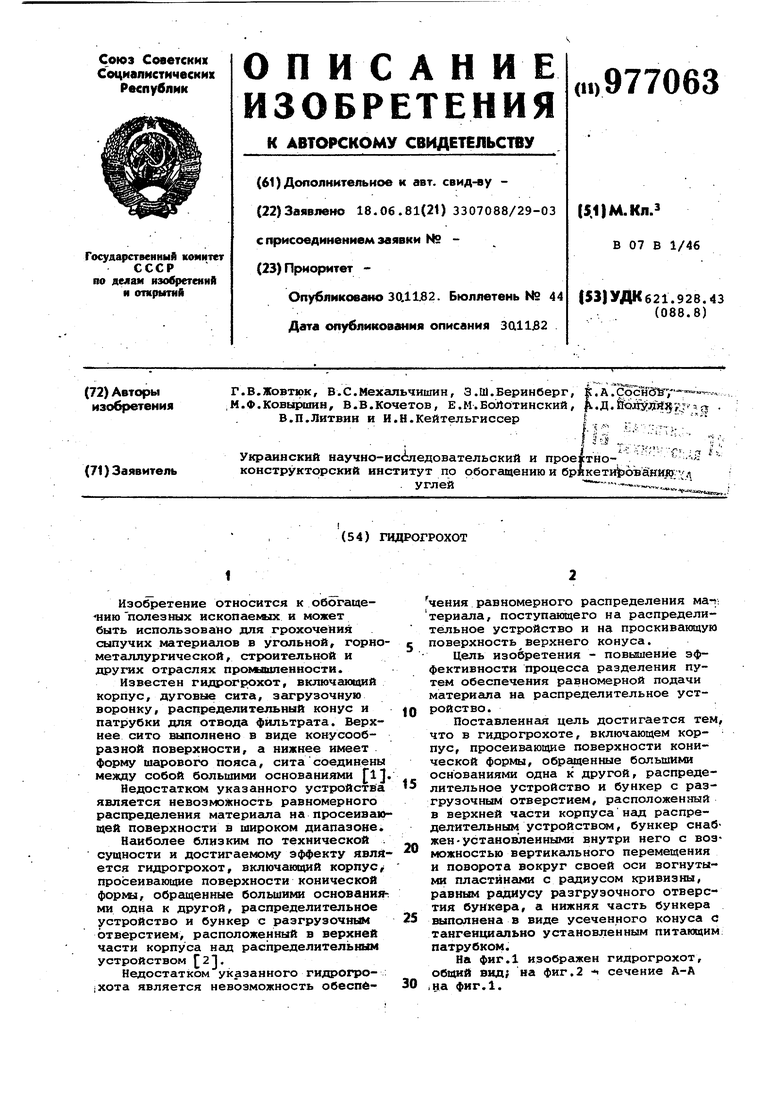

На фиг.1 изображен гидрогрохот, общий вид; на фиг,2 -« сечение А-А

30 .на фиг.1. Гидрогрохот включает корпус 1 с установленными внутри него просеиваю щими поверхностями 2 и 3 конической формы, обраиденные большими основания ми друг к другу, распределительное устройство 4, бункер 5, загрузочный .желоб 6, кольцевой коллектор 7, сопла для подачи воды 8. Внутри бункера на штоках 9 установлены вогнутые пластины 10, радиус кривизны которых равен радиусу разгрузочного бункера 5. Нижняя часть бункера 5 выполнена в виде усеченного конуса с тангенциально установленным питающим патрубком 11, на котором размещен патрубок 12для подачи воды. Под просеивающйми поверхностями установлены поддоны 13и 14 для сбора подрешетных продук тов, разгрузочные патрубки 15 и 16 для подрешетных продуктов и разгрузочный патрубок 17 для надрешетаого . продукта. Для подачи технической воды на дешпамацию ;надрешетно1го продукта в корпусе 1 установлен коллектор 18 с брызгами 19, Работа грохота осуществляется сле дующим образом. Исходный материал, предварительно Смоченный в питающем патрубке 11 за счет подачи РОДЫ через, патрубок 12, поступает не наклонное днище загрузоч ного бункера 5, где под воздействием центробежной силы происходит перемешивание зерен материала, их контактирование с водой. Равномерное распределение материала осуществляется пластинами 10, перемещаемыми по вертикали и поворачиваемыми вокруг свое оси посредством штоков 9. В зависимости от величины поступающей нагруз ки, скорост потока и гранулометрического состава исходного материала регулируется величина зазора между нижними кромками пластин 10 и наклон ным днищем загрузочного бункера 5 и величина зазора между стенкой загрузочного бункера 5 и пластиной 10. По мере продвижения потока материала по кольцевому желобу происходит скатывание материала с наклонного днища в загрузочный желоб 6. Таким образом, материал равномерно распределен по периметру отверстия загрузочнрго желоба 6, поступает равномерным слоем на распределительный конус 4, на просеивающую поверхность верхнего сита 2. Под действием сил тяжести, инерци и гидравлического напора воды, вытекающей из сопел 8, разделяемый материал, при движении его по просеивающей поверхности верхнего конуса 4 в направлении от меньшего снования к большему, интенсивнорассреДотачивается. После выделения значительной массы подрешетного продукта на проссвивающей поверхности вер {негЬ конуса, поток материала изменяет направление и поступает на просеивающую поверхность нижнего конуса 3, где он обесшламливается с помощью струй во-, ды, поступающих из брызгательных устройств 19. В отличие от процесса грохочения материала на верхней просеивающей поверхности дальнейшее разделение зерен на нижней просеивающей поверхности происходит в совершенно иных условиях. В начальной фазе разделения зерна материала рассредотачиваются тонким слоем по периметру большого основания нижнего конуса 3. По мере движения зерен по поверхности сита происходит сужение потока, увеличивается толщина слоя материала. Мелкие зерна концентрируются в нижних слоях потока, крупные в верхних. При таком характере концентрации зерен по сечонию потока обеспечивается интенсивное разделение и обезвоживание грохотимого материоша а. сите нижнего конуса 3 . Подрешетный продукт верхнего конуса 2 собирается в поддоне 13 и удаляется через разгрузочный патрубок 15, а Подрешетный продукт с нижнего конуса 3 поступает на поддон 14 и в разгрузочный патрубок 16. Надрешетный Продукт нижнего конуса 3 направляется в разгрузочный патрубок 17. Таким образом, на предлагаемом конусном грохоте осуществляется равномерное распределение материала, поступающего на просеивающую поверхность грохота, что в конечном итоге позволит увеличить эффективность рассева материала. Формула изобретения Гидрогрохот, включающий корпус, просеивающие поверхности конической формы, обращенные большими основаниями одна к другой, распределительное устройство и бункер с разгрузочным отверстием, расположенный в верхней части.корпуса над распределительным устройством, отличающийся тем, что, с целью повышения эффективности процесса разделения путем обеспечения равномерной подачи материала на распределительное устройство, бункер снабжен установленными внутри него с возможностью вертикального перемещения и поворота вокруг своей оси вох нутыми пластинагущ с радиусом кривизны, равным радиусу разгрузочного отверстия бункера, а нижняя часть бункера выполнена в виде усеченногоконуса с тангенциально установленным питающим патрубком.

Источники информации, принятые во внимание при экспертизе

свидетельство СССР 07 В 1/06, 1969.

свидетельство СССР

07 В 1/06, 1976 (про4 «. / //

фуг. г