I

Изобретение относится к обработке металлов давлением, в частности к оснастке для листовой штамповки.

Известен штамп для изготовления гофрированных листов, содержащий два пуансона в виде гребенок, установленных с возможностью горизонтального перемещения одна против другой со смещением на полщага 1.

Однако на известном штампе не могут быть получены каналы, прямоугольной формы.

Наиболее близким к предлагаемому явЛяется штамп для изготовления лент с гофрами, имеющими непрямолинейную ось, содержащий закрепленные на неподвижной нижней и подвижной верхней плитах пуансоны с формующими и режущими кромками и установленную на нижней плите матриЦУ 2.

Однако в Известном щтампе не может быть осуществлена калибровка боковой поверхности формуемого гофра, а наличие односторонней резки может привести к поломке пуансона.

Цель изобретения - повышение точности и стойкости инструмента и точности изделий.

Указанная цель достигается тем, что в штампе для изготовления лент с гофрами, имеющими непрямолинейную ось, содержащем закрепленные на неподвижной нижней и подвижной верхней плитах пуансоны с формующими и режущими кромками и установленную на нижней плите матрицу, матрица снабжена механизмом продольного перемещения, выполненным в виде двух клиновых пар, причем один из клиньев каждой пары жестко связан с матрицей, а другой - упруго с верхней плитой, а каждый пуансон выполнен из параллельно установленных пластины и гребенки.

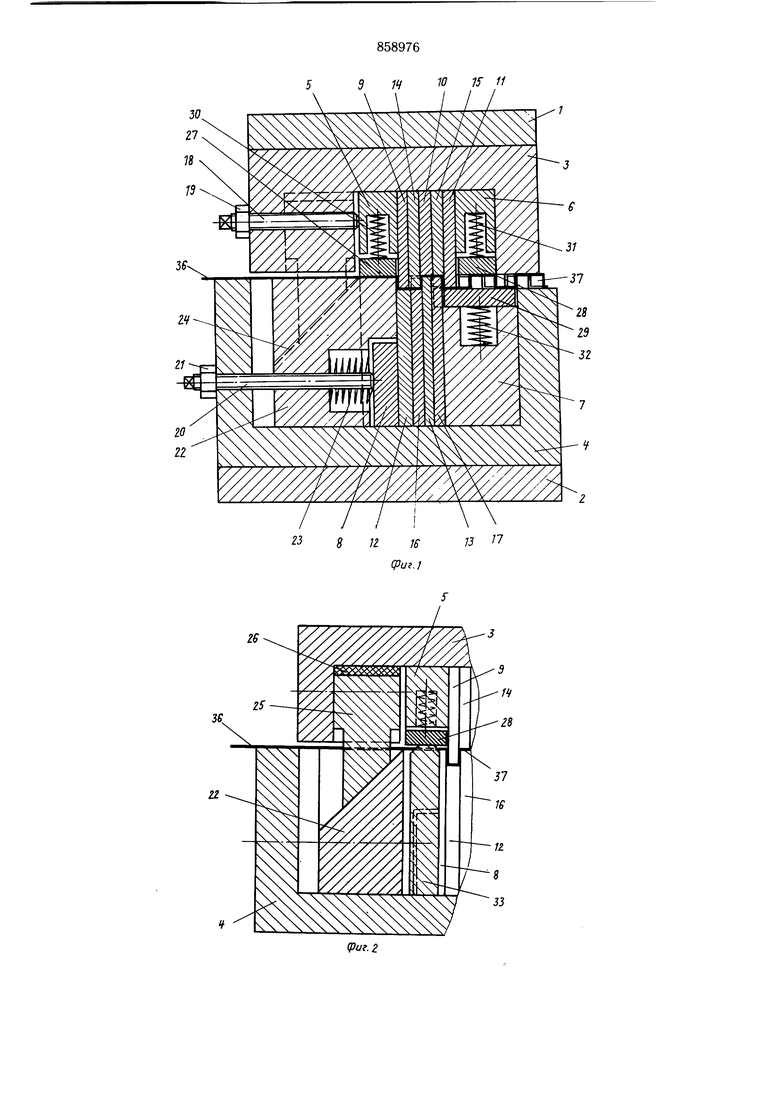

На фиг. 1 представлен штамп в закрытом состоянии, общий вид; на фиг. 2 - клиновой механизм; на фиг. 3 - схема разме 5 щения пуансонов; на фиг. 4 и 5 - последовательность работы штампа.

Устройство содержит верхнюю 1 и нижнюю 2 плиты, на которых закреплены рамы 3 и 4. В рамах между брусьями 5 и 6, 7 и 8 установлены пуансоны, составленные каждый из пластин 9-13 и гребенок 14-17. Верхние пуансоны неподвижно закреплены винтовой парой 18 и 19, а нижние - винтовой парой 20 и 21. На раме 4 установлена матрица 22, в пазу которой размещены пружины 23. На матрице выполнены клиновые поверхности 24, взаимодействующие с клиновыми поверхностями клиньев 25, установленных на упругих прокладках 26. Штамп снабжен также съемниками-прижимами 27-29, установленными на пружинах 30-32 и упорами 33, предназначенными для ограничения перемещения съемников 27, а на съемнике 29 выполнены ограничители 34 для ограничения перемещения съемников 28, а также фиксаторы 35. Штамп устанавливают на мащину с нежестким ходом. В случае штамповки на машине с жестким ходом (например, на кривошипном прессе) штамп необходимо устанавливать на столе пресса на упругой плите (полиуретан, резина и т. д.), что исключит возможность заклинивания и поломки пуансонов. Штамп работает следующим образом. Лента 36 подается на шаг в рабочее пространство между рабочими инструментами и фиксируется предварительно отштампованным участком на фиксаторах 35 съемника 29, находящегося в крайнем верхнем положении. При опускании верхней плиты съемник 28 через ограничитель 34 опускает съемник 29 с лентой 36 в крайнее нижнее положение. При этом пружины 31 не сжимаются, так как их жесткость выше жесткости пружин 32. При дальнейшем движении верхней плиты пуансоны производят формообразование прямоугольных смещенных каналов гофров 37, при этом пружины 30 и 31 сжимаются Одновременно клинья 25, воздействуя на клиновую поверхность 24 матрицы 22, приводят ее в движение. Прежде чем пуансоны сомкнутся, матрица остановится, упираясь в них. Оставщийся ход (порядка 2-3 толщин материала) верхние пуансоны осуществляют за счет сжатия прокладок 26. В процессе формообразования гребенки 14 и 15 входят своими зубьями соответственно во впадины гребенок 16 и 17, надрезая режущими кромками ленту 36 в местах смещения канала гофра и формуя своими формующими кромками прямоугольный канал гофра 37. Формообразование прямоугольных каналов обеспечивается за счет изгиба ленты формующими кромками гребенок 14 и 15 по пластине 13, расположенной между гребенками 16 и 17, и изгиба ленты формующими кромками гребенки 16 и вертикальной стенкой по пластине 12. При движении верхней плиты 1 вверх происходит размыкание рабочих инструментов. Заготовка снимается с нижнего пакета пуансонов с помощью съемника 29, а с верхнего - с помощью съемников 27 и 28. Затем цикл повторяется. По сравнению с известным штампом в предлагаемом щтайпе имеет место симметричная (двусторонняя) резка с гибкой относительно нижнего пакета инструментов. так как действие гребенки 14 и пластины 9 уравновещивается действием гребенки 15 и пластины И. Кроме того, выполнение матрицы 22 подвижной гарантирует заход гребенки 14 и пластины 9 между матрицей 22 и нижним пакетом пуансонов, а следовательно, исключает возможность их поломки, а осуществляемая матрицей калибровка боковой поверхности гофра компенсирует имеющийся изгиб гребенки 14 и пластины 9, что повышает точность изделия. Формула изобретения Штамп для изготовления лент с гофрами, имеющими непрямолинейную ось, содержащий закрепленные на неподвижной и подвижной плитах пуансоны с формующими и режущими кромками и матрицу, отличающийся тем, что, с целью повышения стойкости инструмента и точности изделий, матрица снабжена механизмом ее перемещения в направлении подачи ленты, выполненным в виде двух клиновых пар, причем один из клиньев каждой пары жестко связан с матрицей, другой - упруго с подвижной плитой, а каждый пуансон выполнен из параллельно установленных пластины и гребенки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 361000, кл. В 21 D 13/02, 1970. 2.Патент Японии ЛГо 7211, кл. 12 С 313, 1, 1963 (прототип).

10 IS 11

14

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2518016C1 |

| Устройство для изготовления ленты с гофрами,расположенными в шахматном порядке | 1980 |

|

SU1022765A1 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| Штамп для пробивки щелевидных отверстий | 1976 |

|

SU648307A1 |

| Штамп для реверсивной вытяжки | 1986 |

|

SU1386335A1 |

| Подающее устройство к штампу для изготовления сотового заполнителя | 1980 |

|

SU958021A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМП ПОСЛЕДОВАТЕЛЬНО-СОВМЕЩЕННОГО ДЕЙСТВИЯ | 1991 |

|

RU2018395C1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Штамп для формования заготовок типа стакана | 1975 |

|

SU579864A3 |

Авторы

Даты

1981-08-30—Публикация

1979-01-31—Подача