2.Устройство поп.1,отлича щ е е с я тем, что привод выполнен в виде приводного кулачкового вала,

3.Устройство по ПП.1 и 2, отличающееся тем, что вырубной штамп вьтолнен в виде подвижной плиты, приводимой в движение от кулачкового вала и несущей вырубные пуансоны, неподвижной плиты, несущей вырубную матрицу и ловитель.

4,Устройство по ПП.1 и 2, о т - личающееся тем, что дыропробивной штамп вьшолнен в виде подвижной плиты, приводимой в движение от кулачкового вала и несущей дыропробивные пуансоны, и неподвижной

i.

Изобретение относится к холодной обработке металлов давлением и может быть использовано для изготовления полых деталей из полосового и ленточного материала.

Целью изобретения является расширение технологических возможностей путем расширения типоразмеров изготавливаемых деталей и повьшхе- ние производительности.

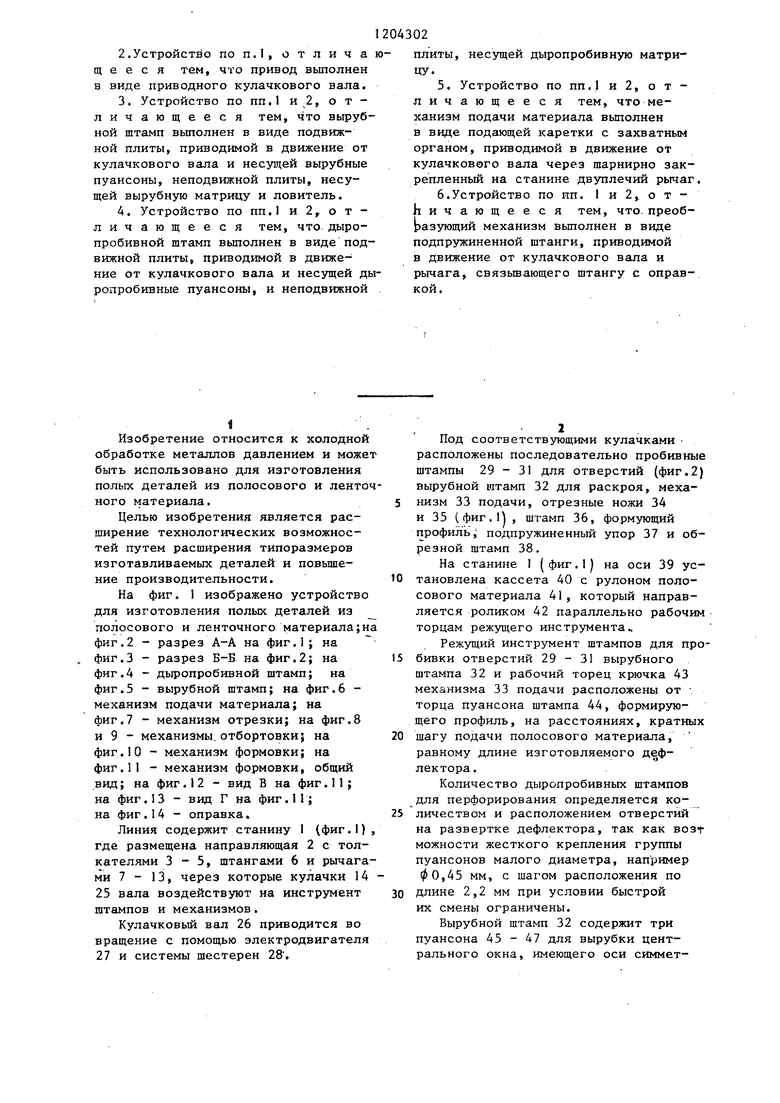

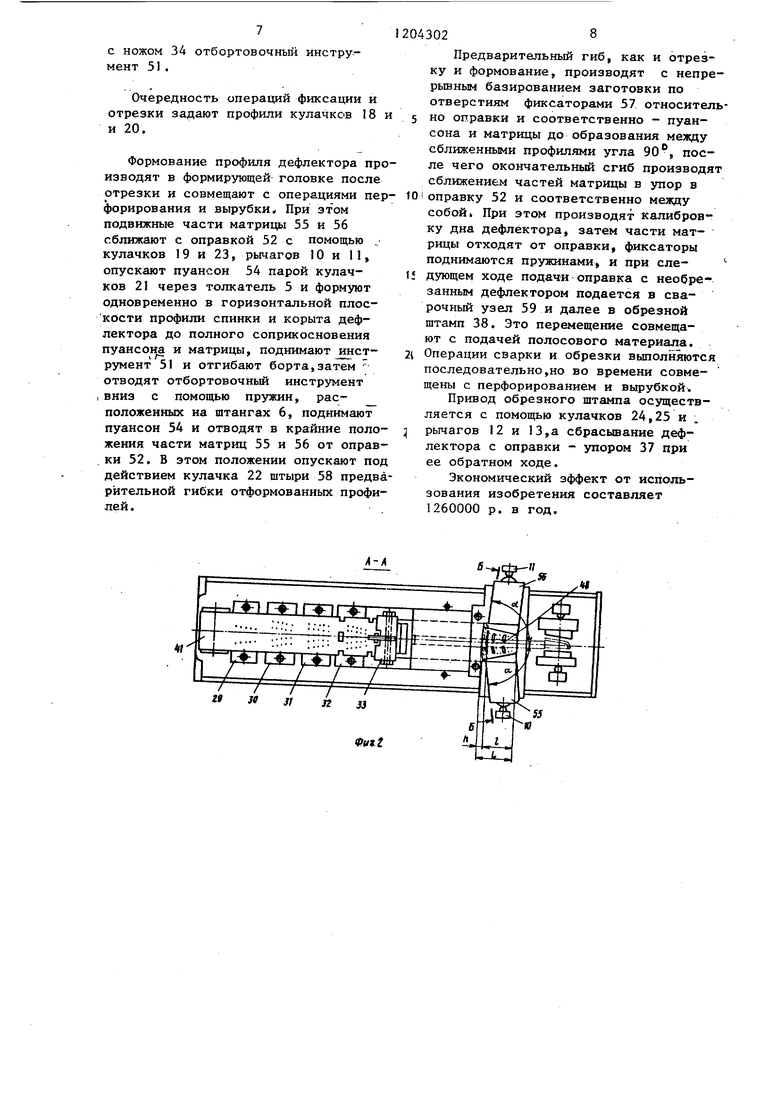

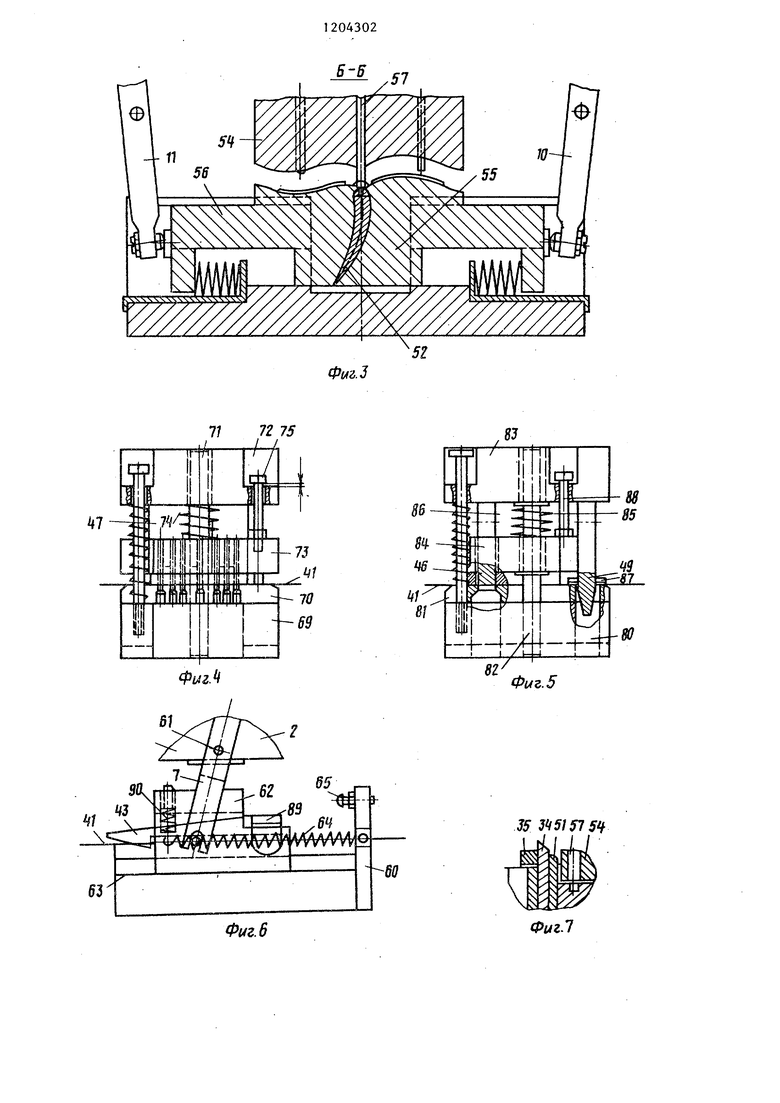

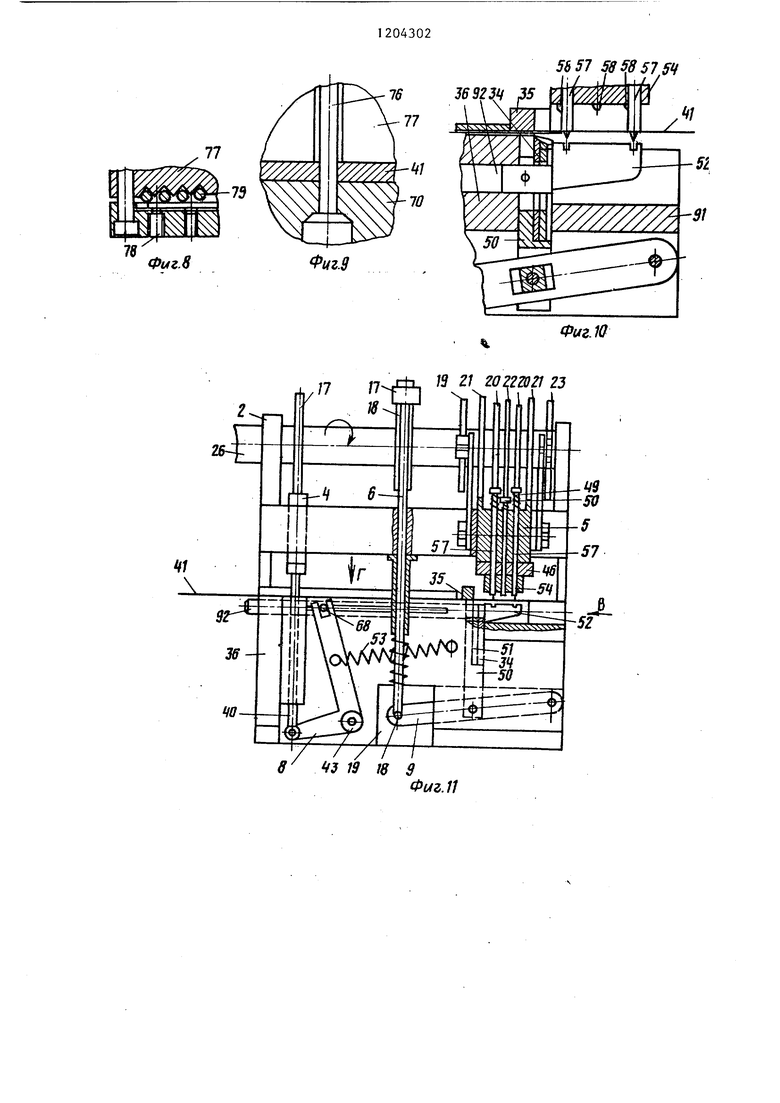

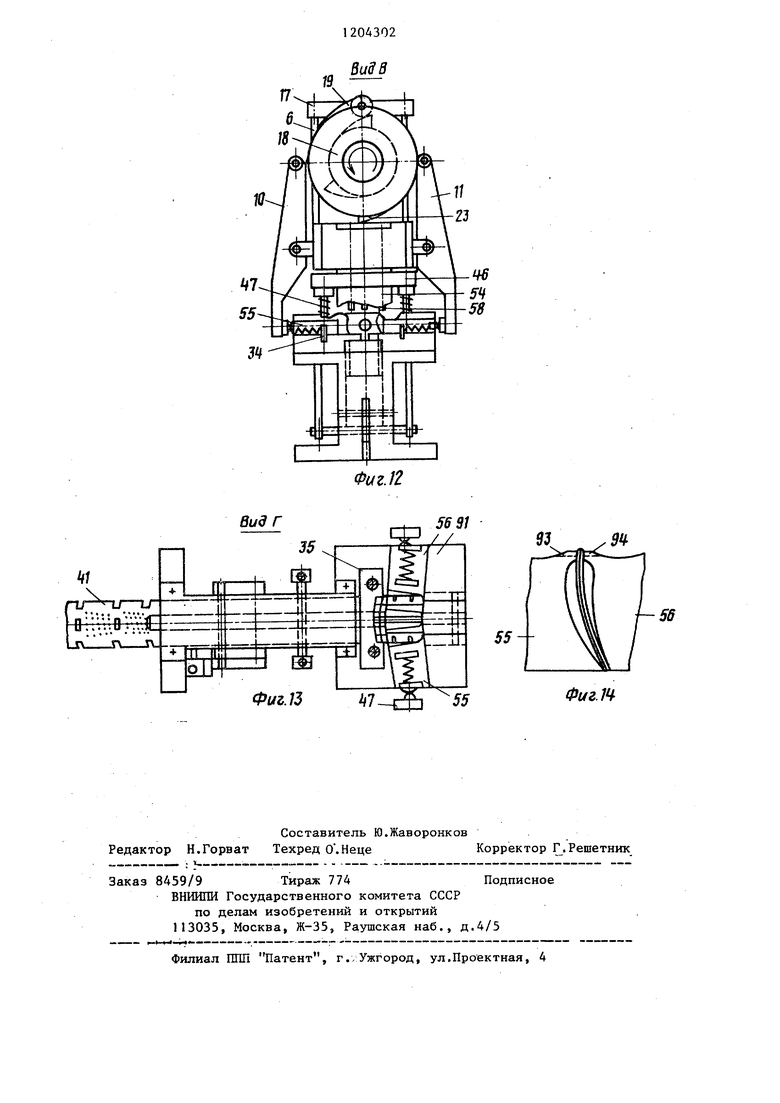

На фиг. 1 изображено устройство для изготовления полых деталей из полосового и ленточного материала;на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - дыропробивной штамп; на фиг.З - вырубной штамп; на фиг.6 - механизм подачи материала; на фиг.7 - механизм отрезки; на фиг.8 и 9 - механизмы.отбортовки; на фиг.10 - механизм формовки; на фиг.11 - механизм формовки, общий вид; на фиг. 12 - вид В на фиг.П; на фиг.13- вид Г на фиг.11; на фиг.14 - оправка.

Линия содержит станину 1 (фиг.I), где размещена направляющая 2 с толкателями 3-5, штангами 6 и рычагами 7 - 13, через которые кулачки 14 25 вала воздействуют на инструмент штампов и механизмов.

Кулачковый вал 26 приводится во вращение с помощью электродвигателя 27 и системы шестерен 28.

плиты, несущей дыропробивную матрицу.

5. Устройство по ПП.1 и 2, о т - личающееся тем, что механизм подачи материала выполнен в виде подающей каретки с захватным органом, приводимой в движение от кулачкового вала через шарнирно закрепленный на станине двуплечий рычаг

6.Устройство по пп. I и 2, о т - Ьич ающе е ся тем, что. преобразующий механизм выполнен в виде подпружиненной штанги, приводимой в движение от кулачкового вала и рычага, связьшающего штангу с оправкой.

Под соответствующими кулачками расположены последовательно пробивные штампы 29-31 для отверстий (фиг.2) вырубной штамп 32 для раскроя, механизм 33 подачи, отрезные ножи 34 и 35 (фиг.П , штамп 36, формующий профиль; подпружиненный упор 37 и обрезной штамп 38,

На станине 1 ( фиг.IJ на оси 39 установлена кассета 40 с рулоном полосового материала 41, который направляется роликом 42 параллельно рабочим торцам режущего инструмента

Режущий инструмент штампов для пробивки отверстий 29 - 31 вырубного штампа 32 и рабочий торец крючка 43 механизма 33 подачи расположены от торца пуансона штампа 44, формирующего профиль, на расстояниях, кратных

шагу подачи полосового материала, равному длине изготовляемого дефлектора.

Количество дыропробивных штампов для перфорирования определяется количеством и расположением отверстий на развертке дефлектора, так как возт можности жесткого крепления группы пуансонов малого диаметра, нап ример 00,45 мм, с шагом расположения по

длине 2,2 мм при условии быстрой их смены ограничены.

Вырубной штамп 32 содержит три пуансона 45-47 для вырубки центрального окна, имеющего оси симмет3

рии - ось сгиба 48, и двух боковых, а также ловитель 49, расположенный на расстоянии шага подачи от цент- рального пуансона 45 с точностью 10,1 мм.

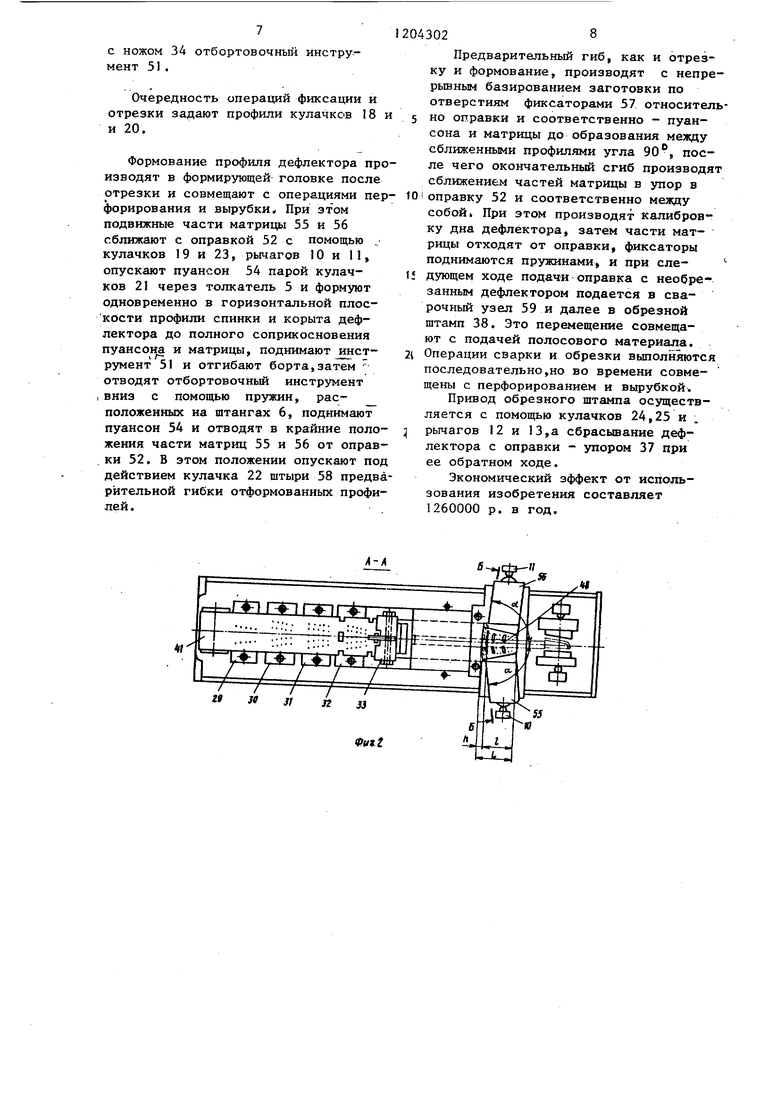

Механизм 33 подачи выполнен в виде подвижной каретки с крючком 43 и качающегося рычага 7 привода.

Механизм отрезки содержит подвижный нож 34 и неподвижный 35 и входит в формующую головку 36. Подвижный нож 34 закреплен на ползуне 50 с возможностью вертикального перемещения с помощью рычага 9 и штанг 6. На этом ползуне закреплен отборто- вочный инструмент 51

Формирующая головка 36 содержит (фиг. 1 и 3) оправку 52, профиль которой соответствует внутреннему профилю дефлектора, имеющую возможность перемещаться в направлении подачи материала с помощью рьмага 8 кулачка 17, толкателя 4, а обратно - пружиной 53, пуансон 54, снабженный профилем спинки и корыта, матрицу, состоящую из двух подвижных частей 55 и 56, взаимодействующих с пуансоном и оправкой, два фиксатора 57 и два пуансона предварительной гибки 58. За формирующей головкой установлен сварочный узел 59 и обрезной штамп 38.

На станине 1 закреплена стойка 60 рьтчаг 7 закреплен на направляющей 2 при помощи оси 61. Каретка 62 перемещается по напра вляющим 63 станины 1 и подпружинена пружиной 64. На стойке 60 закреплен регулируемый по длине упор 65. На конце рычага 7 смонтирован ролик 66, взаимодействующий с кулачком 16. На конце рычага 7 выполнен паз, охватывающий ось 67, закрепленную на каретке 62. Ры- чаг 7 подпружинен пружиной 68. .

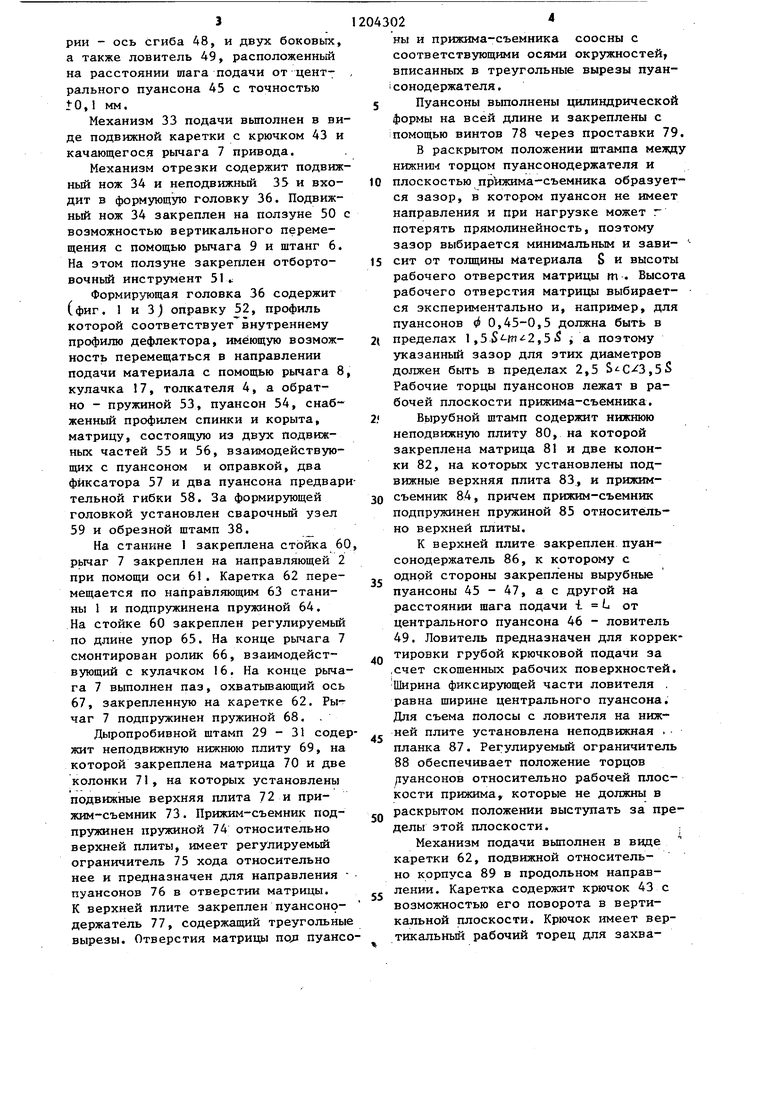

Дыропробивной штамп 29-31 содержит неподвижную нижнюю плиту 69, на которой закреплена матрица 70 и две колонки 71, на которых установлены подвижные верхняя плита 72 и прижим-съемник 73. Прижим-съемник подпружинен пружиной 74 относительно верхней плиты, имеет регулируемый ограничитель 75 хода относительно нее и предназначен для направления пуансонов 76 в отверстии матрицы. К верхней плите закреплен пуансоно- держатель 77, содержащий треугольные вырезы. Отверстия матрицы пуансо04302

ны и прижима-съемника соосны с соответствующими осями окружностей вписанных в треугольные вырезы пуан- i сонодержателя.

5 Пуансоны выполнены цилиндрической формы на всей длине и закреплены с iпомощью винтов 78 через проставки 79. В раскрытом положении штампа между нижни - торцом пуансонодержателя и

10 плоскостью пр шима-съемника образуется зазор, в котором пуансон не имеет направления и при нагрузке может г потерять прямолинейность, поэтому зазор выбирается минимальным и зави-

15 сит от толщины материала S и высоты рабочего отверстия матрицы m « Высота рабочего отверстия матрицы выбирает- ся экспериментально и, например, для пуансонов 1 0,45-0,5 должна быть в

2{ пределах 1 ,5 № 2,5 iS а поэтому указанный зазор для этих диаметров должен быть в пределах 2,5 ,55 Рабочие торцы пуансонов лежат в рабочей плоскости прижима-съемника.

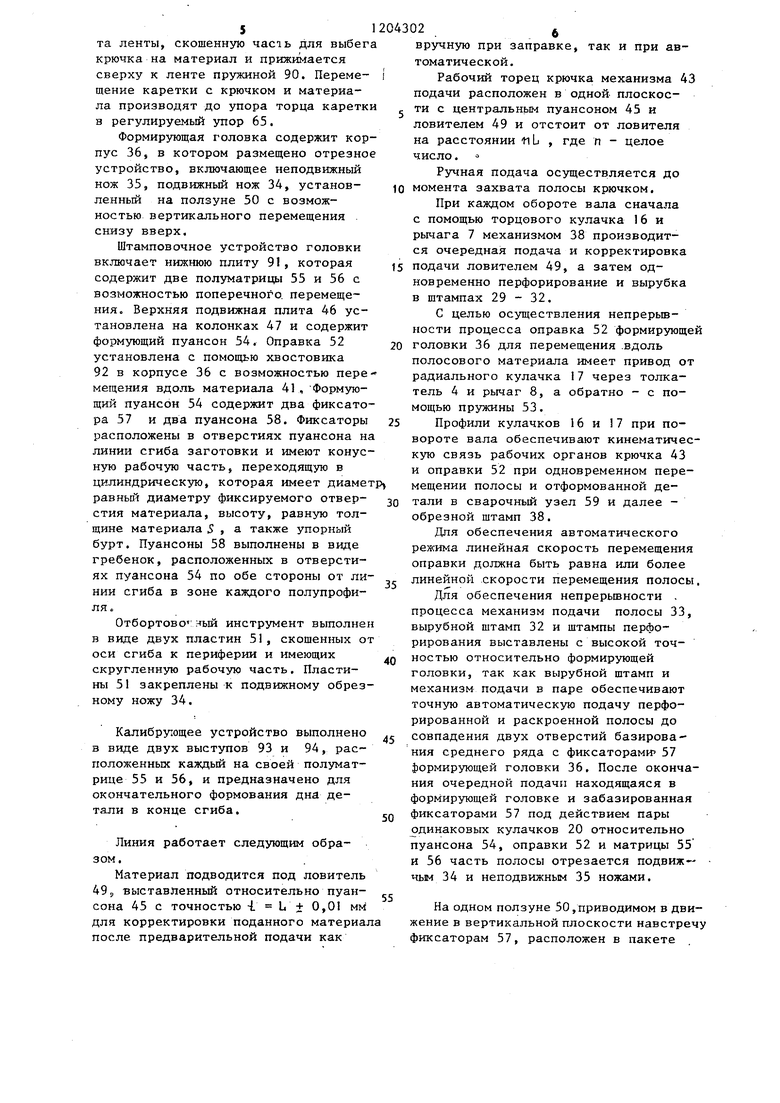

2 Вырубной штамп содержит нижнюю неподвижную плиту 80, на которой закреплена матрица 81 и две колонки 82, на которых установлены подвижные верхняя плита 83, и прижим30 съемник 84, причем прижим-съемник подпружинен пружиной 85 относительно верхней плиты.

К верхней плите закреплен пуан- сонодержатель 86, к которому с одной стороны закреплены вырубные пуансоны 45-47, ас другой на расстоянии шага подачи i L от центрального пуансона 46 - ловитель 49. Ловитель предназначен для коррек.- тировки грубой крючковой подачи за ,счет скошенных рабочих поверхностей. Ширина фиксирующей части ловителя . равна ширине центрального пуансона. Для съема полосы с ловителя на нижней плите установлена неподвижная . планка 87. Регулируемый ограничитель 88 обеспечивает положение торцов уансонов относительно рабочей плоскости прижима, которые не должны в раскрытом положении выступать за пределы этой плоскости.;

Механизм подачи выполнен в виде каретки 62, подвижной относительно корпуса 89 в продольном направлении. Каретка содержит крючок 43 с возможностью его поворота в вертикальной плоскости. Крючок имеет вер- тикальньй рабочий торец для захва45

та ленты, скошенную часчь для выбега крючка на материал и прижрмается сверху к ленте пружиной 90. Переме- щение каретки с крючком и материала производят до упора торца каретки в регулируемый упор 65.

Формирующая головка содержит корпус 36, в котором размещено отрезное устройство, включающее неподвижный нож 35, подвижный нож 34, установленный на ползуне 50 с возможностью вертикального перемещения . снизу вверх.

Штамповочное устройство головки включает нижнюю плиту 91, которая содержит две полуматрицы 55 и 56 с возможностью поперечного, перемещения. Верхняя подвижная плита 46 установлена на колонках 47 и содержит формующий пуансон 54. Оправка 52 установлена с помощью хвостовика 92 в корпусе 36 с возможностью перемещения вдоль материала 41, Формующий пуансон 54 содержит два фиксатора 57 и два пуансона 58. Фиксаторы расположены в отверстиях пуансона на линии сгиба заготовки и имеют конусную рабочую часть, переходящую в цилиндрическую, которая имеет диамет равный диаметру фиксируемого отверстия материала, высоту, равную толщине материала S , а также упорный бурт. Пуансоны 58 выполнены в виде гребенок, расположенных в отверстиях пуансона 54 по обе стороны от линии сгиба в зоне каждого полупрофиля.

Отбортово : ный инструмент выполнен в виде двух пластин 51, скошенных от оси сгиба к периферии и имеющих скругленную рабочую часть. Пластины 51 закреплены к подвижному обрезному ножу 34.

Калибрующее устройство выполнено в виде двух выступов 93 и 94, расположенных каждый на своей полуматрице 55 и 56, и предназначено для окончательного формования дна детали в конце сгиба.

Линия работает следующим образом.

Материал подводится под ловитель 49,, выставленньй относительно пуансона 45 с точностью -1 L + 0,01 мм для корректировки поданного материа после предварительной подачи как

6

10

20

25

0

5

0

вручную при заправке, так и при автоматической.

Рабочий торец крючка механизма 43 подачи расположен в одной- плоскости с центральнь1м пуансоном 45 и ловителем 49 и отстоит от ловителя на расстоянии tiL , где п - целое число. о

Ручная подача осуществляется до момента захвата полосы крючком.

При каждом обороте вала сначала с помощью торцового кулачка 16 и рычага 7 механизмом 38 производится очередная подача и корректировка ts подачи ловителем 49, а затем одновременно перфорирование и вырубка в штампах 29 - 32.

С целью осуществления непрерьш- ности процесса оправка 52 формирующей головки 36 для перемещения .вдоль полосового материала имеет привод от радиального кулачка 17 через толкатель 4 и рычаг 8, а обратно - с помощью пружины 53.

Профили кулачков 16 и 7 при повороте вала обеспечивают кинематическую связь рабочих органов крючка 43 и оправки 52 при одновременном перемещении полосы и отформованной детали в сварочный узел 59 и далее - обрезной штамп 38.

Для обеспечения автоматического режима линейная скорость перемещения оправки должна быть равна или более линейной скорости перемещения полосы,

Для обеспечения непрерьшности . процесса механизм подачи полосы 33, вырубной штамп 32 и штампы перфорирования выставлены с высокой точностью относительно формирующей головки, так как вырубной штамп и механизм подачи в паре обеспечивают точную автоматическую подачу перфорированной и раскроенной полосы до совпадения двух отверстий базирования среднего ряда с фиксаторами 57 ||Ормирующей головки 36. После окончания очередной подачи находящаяся в формирующей головке и забазированная фиксаторами 57 под действием пары одинаковых кулачков 20 относительно пуансона 54, оправки 52 и матрицы 55 и 56 часть полосы отрезается подвижным 34 и неподвижным 35 ножами.

0

5

55

На одном ползуне 50,приводимом в движение в вертикальной плоскости навстречу фиксаторам 57, расположен в пакете

с ножом 34 отбортовочный инстру.- мент 51.

Очередность операций фиксации и отрезки задают профили кулачков 18 и 20.

Формование профиля дефлектора производят в формирующей головке после отрезки и совмещают с операциями перфорирования и вырубки. При зтом подвижные части матрицы 55 и 56 сближают с оправкой 52 с помощью кулачков 19 и 23, рычагов 10 и II, опускают пуансон 54 парой кулачков 21 через толкатель 5 и формуют одновременно в горизонтальной плоскости профили спинки и корыта дефлектора до полного соприкосновения пуансона и матрицы, поднимают JHHCT- pyMeHT Sl и отгибают борта,затем отводят отбортовочный инструмент вниз с помощью пружин, рас- положенных на штангах 6, поднимают пуансон 54 и отводят в крайние положения части матриц 55 и 56 от оправки 52. В этом положении опускают под действием кулачка 22 штыри 58 предварительной гибки отформованных профилей.

204302

Предварительный гиб, как и отрезку и формование, производят с непре- рьюным базированием заготовки по отверстиям фиксаторами 57 относительно оправки и соответственно - пуансона и матрицы до образования мея«у

л . ,- ЛЛ

да10

II

2i

сближенными профилями угла 90 , после чего окончательный сгиб производят сближением частей матрицы в упор в оправку 52 и соответственно междУ собой. При этом производят калибровку дна дефлектора, затем части матрицы отходят от оправки, фиксаторы поднимаются пружинами, и при следующем ходе подачи оправка с необрезанным дефлектором подается в сварочный узел 59 и далее в обрезной штамп 38. Это перемещение совмещают с подачей полосового материала. Операции сварки и обрезки выполняются последовательно,но во времени совмещены с перфорированием и вырубкой.

Привод обрезного штампа осуществляется с помощью кулачков 24,25 и . рычагов 12 и 13,а сбрасывание дефлектора с оправки - упором 37 при ее обратном ходе.

Экономический эффект от использования изобретения составляет 1260000 р. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи ленточного материала в рабочую зону вырубного штампа | 1990 |

|

SU1759507A1 |

| Демпфер для подающей каретки штампа | 2020 |

|

RU2756457C1 |

| Устройство для обработки полосового и ленточного материала | 1987 |

|

SU1473884A1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Штамп комбинированный | 1985 |

|

SU1292877A1 |

| СПОСОБ МНОГОПЕРЕХОДНОЙ ПОСЛЕДОВАТЕЛЬНОЙ ШТАМПОВКИ В ЛЕНТОЧНО-ПОЛОСОВОЙ ЗАГОТОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2591023C2 |

| Штамп для изготовления деталей из листового материала | 1980 |

|

SU869912A1 |

| Устройство для обработки участков стенок полых осесимметричных изделий | 1985 |

|

SU1263400A1 |

| Устройство для холодной штамповки сферических монтажных шайб | 2021 |

|

RU2775242C1 |

| Штамп для вырубки и гибки деталей из полосового материала | 1980 |

|

SU931262A1 |

7 / / / / гв за л п J3

Л-А

itfutZ

S-5

W//////.

Фиг.З

lAzM

a

ii

;

i

n

85

fi3 SL.

UH- -/H-h-1

82

/

Фиг. 5

6J

Ц

63

J5

Фиг. 6

ФигЛ

Фиг.8

Фиг.9

5Ь57 585857 fIf

16

36 92 34

ffj

Фиг.Ш

2

/ / / 8 43 19 18 3

Фиъ.И

13 21 zo 2zozi гз

Л|

Buff В

Фиг.12

Ви г

55-Фиг.П

| Малов А.Н.Технология холодной штамповки | |||

| М.: Машиностроение, 1969, с.409-410, рис.234. |

Авторы

Даты

1986-01-15—Публикация

1983-09-06—Подача