10 зг

fj

(Л

К

Л

Фиг.1

при прямой вытяжке и увеличение подпирающего усилия при обратной вытяжке. Механизм подпора заготовки встро ей в полость матрищ 1 для прямой вытяжки 12j которая закреплена на нижней плите 10, Механизм Содержит траверсы 29, подпружиненные к прижимам 14 и 17. К траверсам 29 прикреплена кольцевая обойма 24, в конусной полости которой размещены кольцевые секторы 22 с рабочей цилиндрической и наружной конусной по86335

верхностями. Кольцевые секторы (КС) 22 установлены с возможностью осевого смещения. Угол конусности обоймы 24 и КС 22 самозаклинивающийся о КС 22 заклиниваются на внещней цилиндрической поверхности заготовки 21 и передают последней усилие пружин 31 и 32, прижимов 14 и 17, вследствие чего уменьшаются растягивающие напряжения в опасном сечении заготовки 21 о Штамп имеет узел фиксации траверс, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| Способ изготовления полых изделий | 1983 |

|

SU1148672A1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ПРАВОЧНЫЙ ШТАМП ДЛЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 1994 |

|

RU2090294C1 |

| Штамп для вытяжки полых деталей | 1982 |

|

SU1049140A1 |

| Способ изготовления полых изделий | 1978 |

|

SU749497A1 |

| Штамп для вытяжки | 1986 |

|

SU1362541A1 |

| Штамп для двухпереходной вытяжки | 1982 |

|

SU1053929A1 |

| Штамп для вытяжки полых деталей с переменной толщиной стенки по высоте | 2019 |

|

RU2705829C1 |

Изобретение относится к области листовой итамповки и может быть использовано в различных отраслях машиностроения для получения полых изделий методом реверсивной вытяжки о Цель - повьшение производительности труда за счет увеличения высоты вытягиваемых деталей путем устранения дополнительных растягивающих напряжений

1

Изобретение относится к области листовой штамповки и может быть использовано в различньт отраслях машиностроения для вытяжки полых изделий на прессах простого действия.

Цель изобретения - повьппение производительности труда за счет увеличения высоты вытягиваемых деталей путем устранения дополнительных растягивающих напряжений при прямой вытяжке и увеличения подпирающего усилия при обратной вытяжке

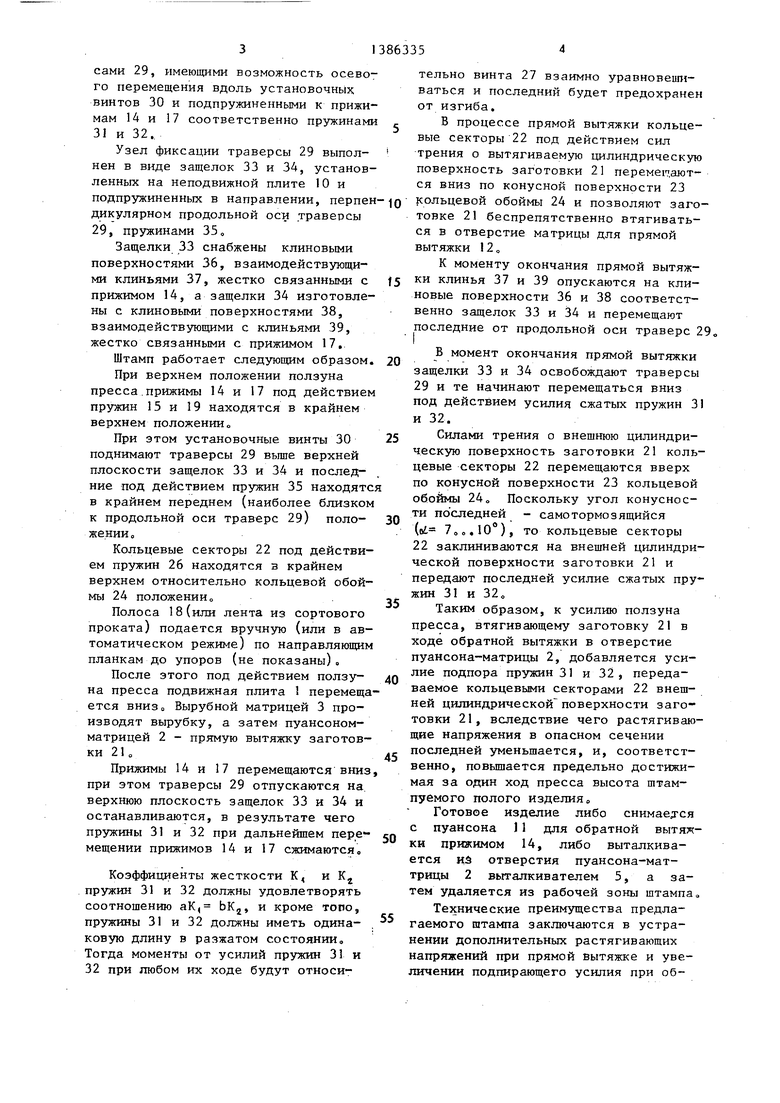

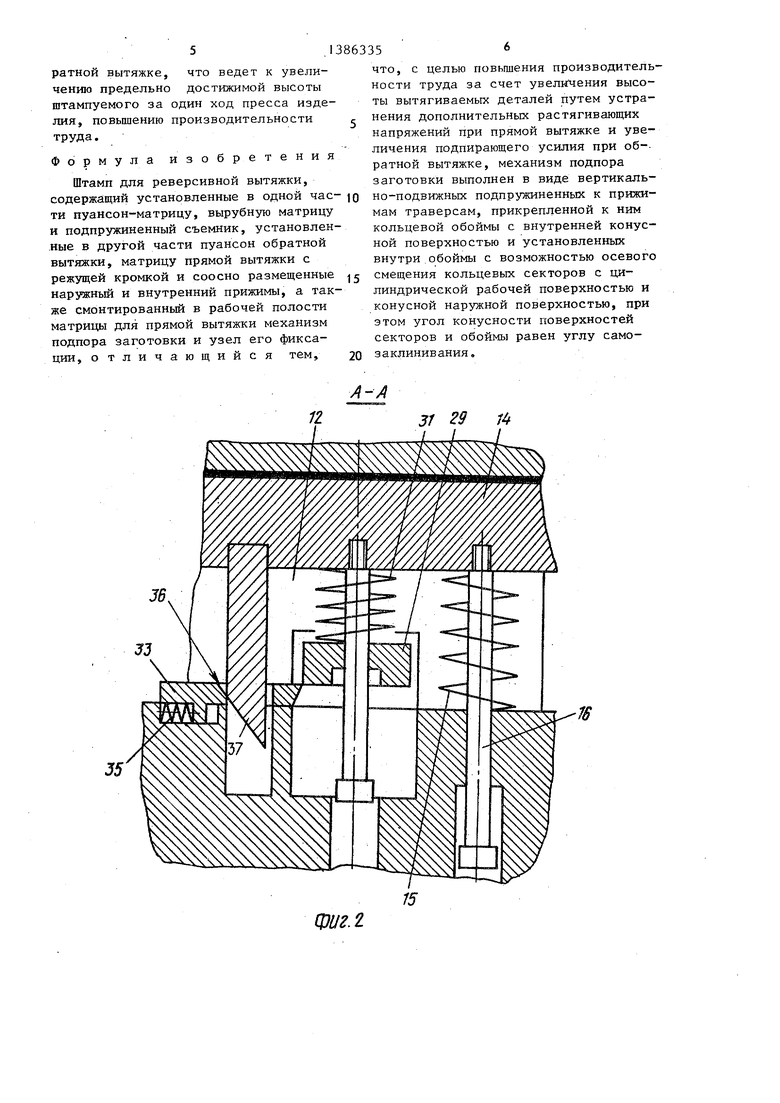

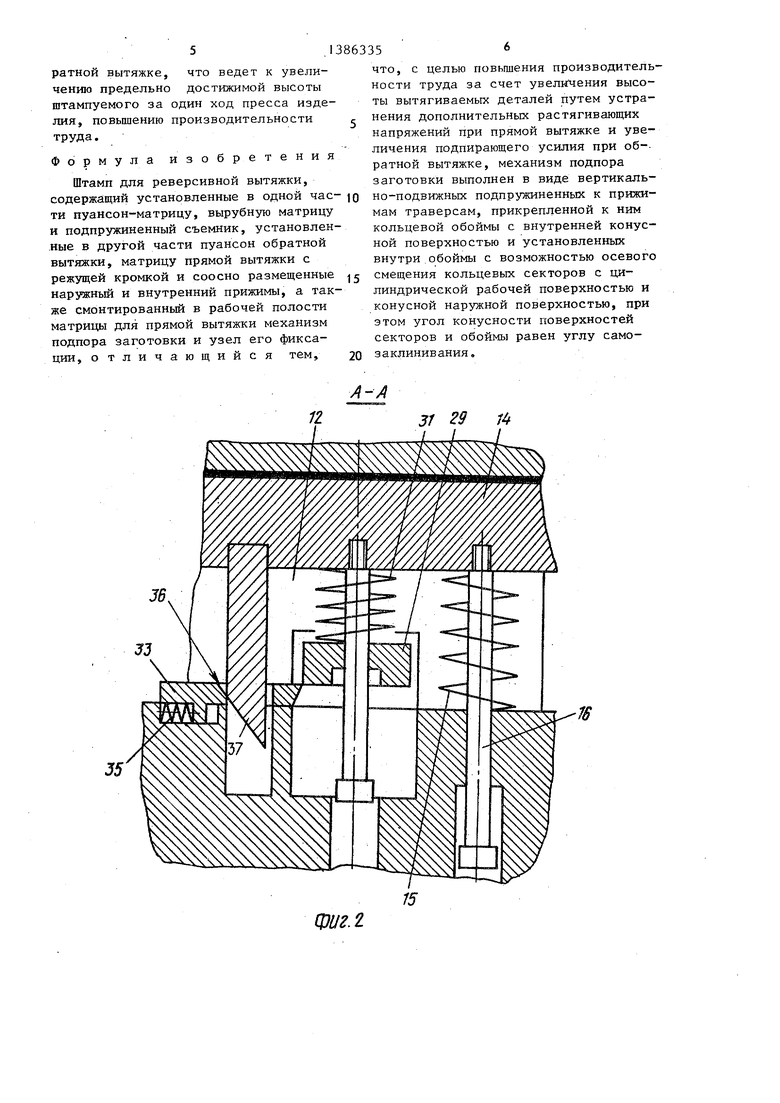

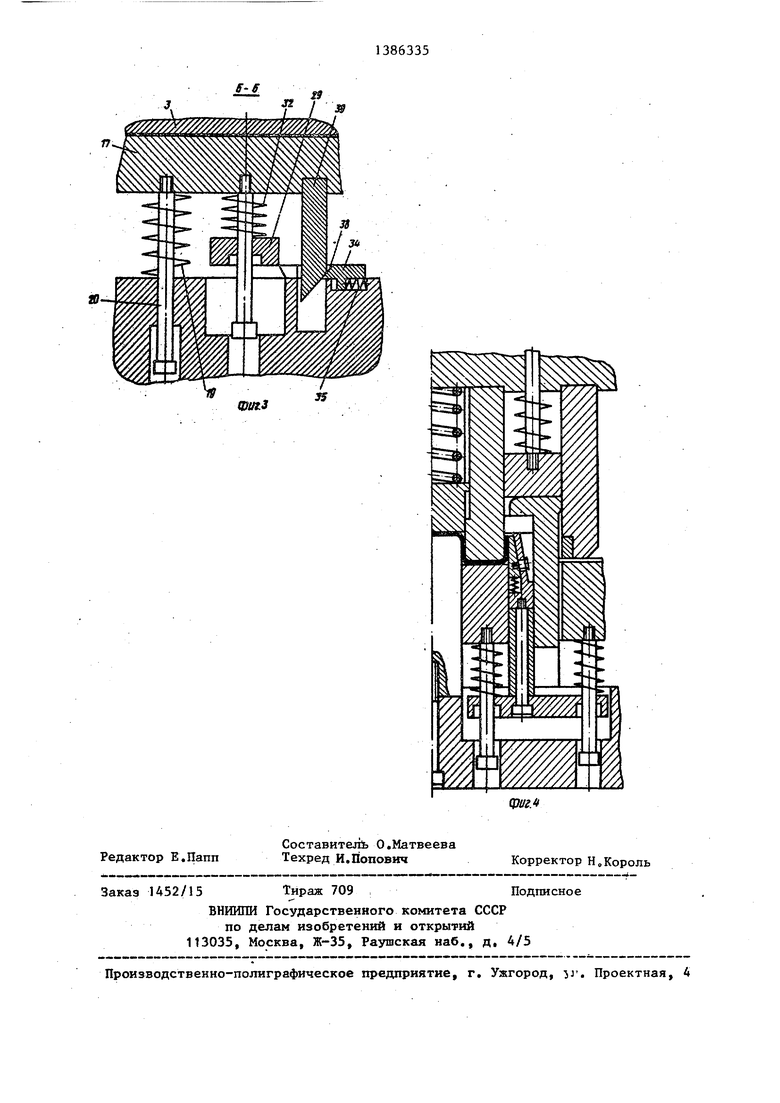

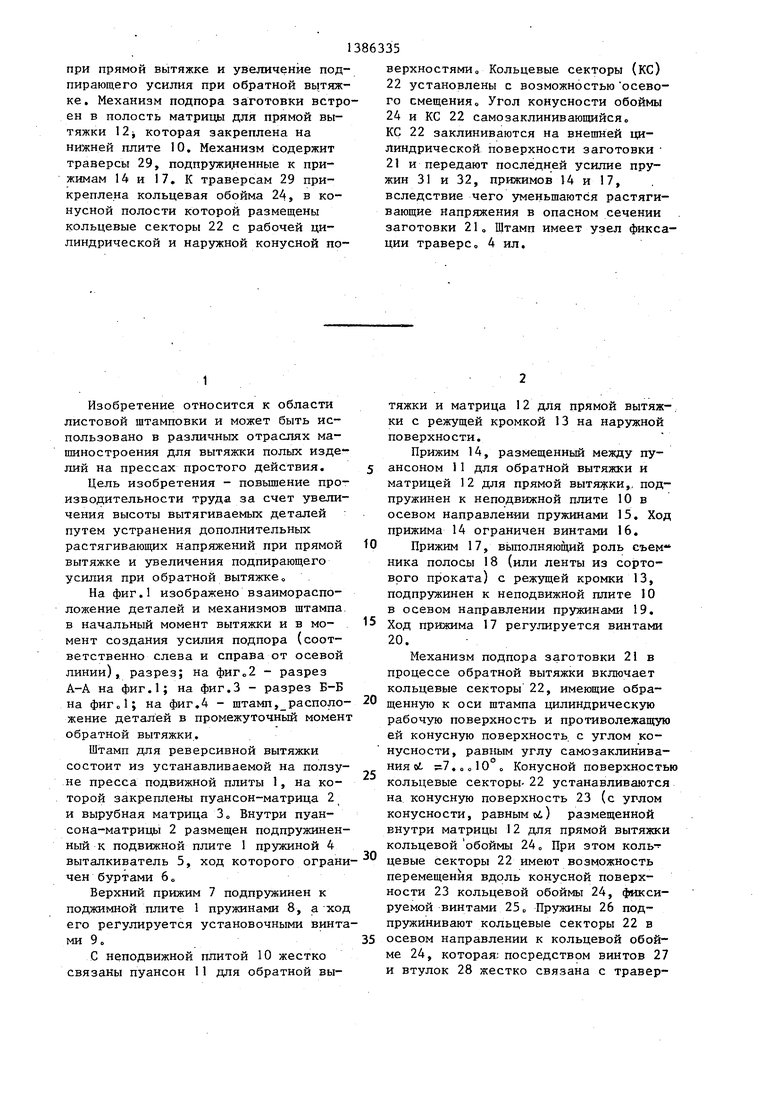

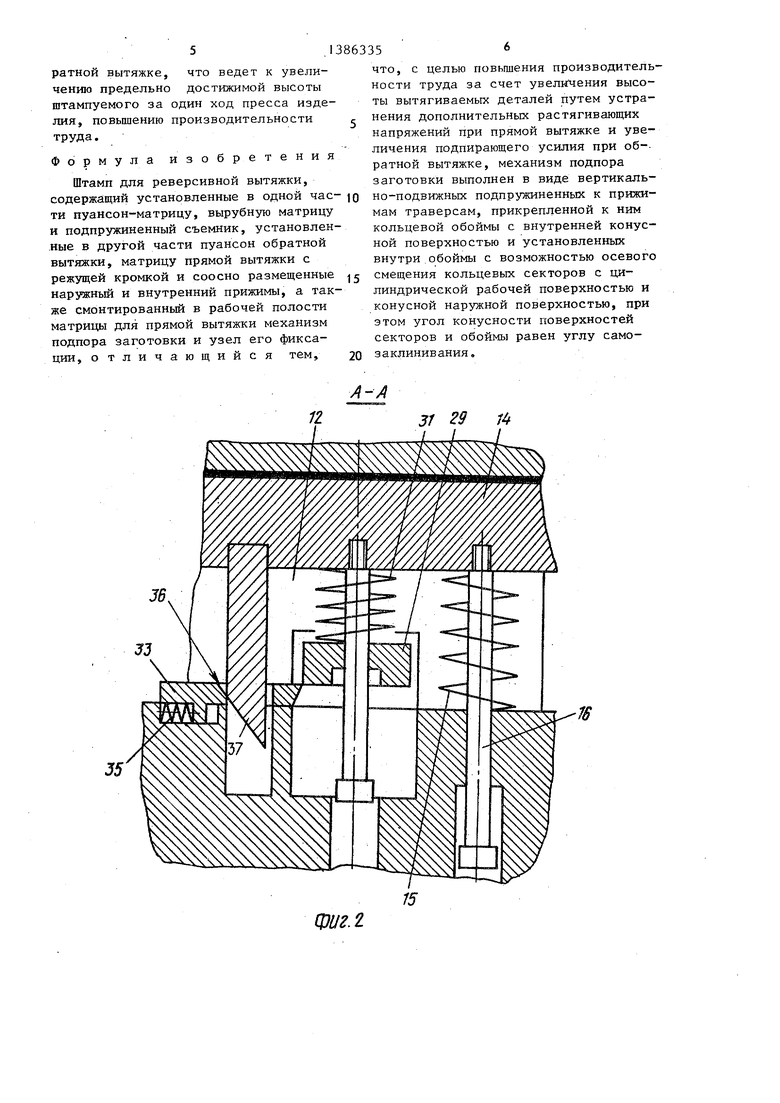

На фиг.1 изображено взаиморасположение деталей и механизмов штампа, в начальный момент вытяжки и в момент создания усилия подпора (соответственно слева и справа от осевой линии), разрез; на фиг«2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг Л; на фиг.4 - штамп, расположение деталей в промежуточный момен обратной вытяжки.

Штамп для реверсивной вытяжки состоит из устанавливаемой на ползуне пресса подвижной плиты 1, на которой закреплены пуансон-матрица 2 и вырубная матрица 3„ Внутри пуансона-матрицы 2 размещен подпружиненный к подвижной плите 1 пружиной 4 выталкиватель 5, ход которого ограничен буртами 6„

Верхний прижим 7 подпружинен к поджимной плите 1 пружинами 8, а ход его регулируется установочными винтами 9.

С неподвижной плитой 10 жестко связаны пуансон 11 для обратной вытяжки и матрица 12 для прямой вытяж-, ки с режущей кромкой 13 на наружной поверхности.

Прижим 14, размещенный между пуансоном 11 для обратной вытяжки и матрицей 12 для прямой вытяжки,, подпружинен к неподвижной плите 10 в осевом направлении пружинами 15. Ход прижима 14 ограничен винтами 16.

Прижим 17, выполняющий роль съем ника полосы 18 (или ленты из сортового проката) с режущей кромки 13, подпружинен к неподвижной плите 10 в осевом направлении пружинами 19.

Ход прижима 17 регулируется винтами 20.

Механизм подпора заготовки 21 в процессе обратной вытяжки включает кольцевые секторы 22, имеющие обра

щенную к оси штампа цилиндрическую рабочую поверхность и противолежащую ей конусную поверхность, с углом конусности, равным углу самозаклинива- ния ot .оо10°„ Конусной поверхностью

кольцевые секторы- 22 устанавливаются на конусную поверхность 23 (с углом конусности, равным oi) размещенной внутри матрицы 12 для прямой вытяжки кольцевой обоймы 24„ При этом кольцевые секторы 22 имеют возможность перемещения вдоль конусной поверхности 23 кольцевой обоймы 24, фиксируемой винтами 25. Пружины 26 подпружинивают кольцевые секторы 22 в

осевом направлении к кольцевой обойме 24, которая; посредством винтов 27 и втулок 28 жестко связана с траверсами 29, имеющими БОЗМОЖНОСТЬ осевого перемещения вдоль установочные винтов 30 и подпружиненными к прижимам 14 и 17 соответственно пружинами 31 и 32.

Узел фиксации траверсы 29 выпол- нен в виде защелок 33 и 34, установленных на неподвижной плите 10 и подпружиненных в направлении, перпен дикулярном продольной оси траверсы 29, пружинами 35,

Защелки 33 снабжены клиновыми поверхностями 36, взаимодействующими клиньями 37, жестко связанными с прижимом 14, а защелки 34 изготовлены с клиновыми поверхностями 38, взаимодействующими с клиньями 39, жестко связанными с прижимом 17,

Штамп работает следующим образом.

При верхнем положении ползуна пресса.прижимы 14 и 17 под действием пружин 15 и 19 находятся в крайнем верхнем положении

При этом установочные винты 30 поднимают траверсы 29 вьше верхней плоскости защелок 33 и 34 и последние под действием пружин 35 находятс в крайнем переднем (наиболее близком к продольной оси траверс 29) поло- жении„

Кольцевые секторы 22 под действием пружин 26 находятся з крайнем верхнем относительно кольцевой обоймы 24 положении.

Полоса 18(или лента из сортового проката) подается вручную (или в автоматическом режиме) по направляющим планкам до упоров (не показаны).

После этого под действием ползуна пресса подвижная плита 1 перемещается вниз о Вырубной матрицей 3 производят вырубку, а затем пуансоном- матрицей 2 - прямую вытяжку заготовки 2 1 „

Прижимы 14 и 17 перемещаются вниз при этом траверсы 29 отпускаются на. верхнюю плоскость защелок 33 и 34 и останавливаются, в результате чего пружины 31 и 32 при дальнейшем пере- мещении прижимов 14 и 17 сжимаются.

Коэффициенты жесткости К, и К пружин 31 и 32 должны удовлетворять соотнощению аК, bKj, и кроме того,

пружины 31 и 32 должны иметь одинаковую длину в разжатом состоянии. Тогда моменты от усилий пружин 31 и 32 при любом их ходе будут относи

о

5

0

5 0

5

Q

5

0

5

тельно винта 27 взаимно уравновеш - ваться и последний будет предохранен от изгиба,

В процессе прямой вытяжки кольцевые секторы 22 под действием сил трения о вытягиваемую цилиндрическую поверхность заготовки 21 перемеп.ают- ся вниз по конусной поверхности 23 кольцевой обоймы 24 и позволяют заготовке 2 беспрепятственно втягиваться в отверстие матрицы для прямой вытяжки 12 о

К моменту окончания прямой вытяжки клинья 37 и 39 опускаются на клиновые поверхности 36 и 38 соответственно защелок 33 и 34 и перемещают последние от продольной оси траверс 29.

Б момент окончания прямой вытяжки защелки 33 и 34 освобождают траверсы 29 и те начинают перемещаться вниз под действием усилия сжатых пружин 31 и 32,

Силами трения о внешнюю цилиндрическую поверхность заготовки 21 кольцевые секторы 22 перемещаются вверх по конусной поверхности 23 кольцевой обоймы 24, Поскольку угол конусности последней - самотормозящийся (d- 7,0,10°), то кольцевые секторы 22 заклиниваются на внешней цилиндрической поверхности заготовки 21 и передают последней усилие сжатых пружин 31 и 32,

Таким образом, к усилию ползуна пресса, втягивающему заготовку 21 в ходе обратной вытяжки в отверстие пуансона-матрицы 2, добавляется усилие подпора пружин 31 и 32, передаваемое кольцевьми секторами 22 внешней цилиндрической поверхности заготовки 21, вследствие чего растягивающие напряжения в опасном сечении последней уменьшается, и, соответственно, повышается предельно достижимая за один ход пресса высота штампуемого полого изделия,

Готовое изделие либо снимаемся с пуансона )1 для обратной вытяжки прижимом 14, либо выталкивается из отверстия пуансона-мат- трицы 2 выталкивателем 5, а затем удаляется из рабочей зоны штампа,

Технические преимущества предлагаемого штампа заключаются в устранении дополнительных растягивающих напряжений при прямой вытяжке и увеличении подпирающего усилия при обратной вытяжке, что ведет к увеличению предельно достижимой высоты штампуемого за один ход пресса изделия, повышению производительности труда.

Формула изобретения

Штамп для реверсивной вытяжки, содержащий установленные в одной час- ти пуансон-матрицу, вырубную матрицу и подпружиненный съемник, установленные в другой части пуансон обратной вытяжки, матрицу прямой вытяжки с режущей кромкой и соосно размещенные наружный и внутренний прижимы, а также смонтированный в рабочей полости матрицы для прямой вытяжки механизм подпора заготовки и узел его фиксации, о тличающийся тем,

J5

33

фиг. г

что, с целью повышения производительности труда за счет увели чения высоты вытягиваемых деталей путем устранения дополнительных растягивающих напряжений при прямой вытяжке и увеличения подпирающего усилия при об-, ратной вытяжке, механизм подпора заготовки выполнен в виде вертикально-подвижных подпружиненных к прижимам траверсам, прикрепленной к ним кольцевой обоймы с внутренней конусной поверхностью и установленных внутри обоймы с возможностью осевого смещения кольцевых секторов с цилиндрической рабочей поверхностью и конусной наружной поверхностью, при этом угол конусности поверхностей секторов и обоймы равен углу самозаклинивания.

B S

- n

mL

(DlltS

Ф1й.«

| Штамп для реверсивной вытяжки | 1980 |

|

SU925484A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-04-07—Публикация

1986-05-04—Подача