1

Изобретение относится к электрическим методс1м обработки материалов и предназначено для регулирования процесса механизированного электроискровЬго легирования деталей машин.

Производительность и качество электроискрового легирования в значительной степени зависит от стабильности протекания процесса.

Известны системы автоматического регулирования процесса, применяемые для механиз.ированнвго электроискрового легирования, основанные на принципе контроля и стабилизации электрических или временных параметров процесса, снимаемых с электроискрового промежутка и .подаваемых на исполнительный механизм, котоЕвлй в соответствии с полученным сигналом осуществляет подвод электромагнитного вибратора к обрабатываемой поверхности fll.

Недостатком известных систем автоматического регулирования является то, что из-за имеющихся зазоров в звеньях кинематической цепи и ограниченного быстродействия, связанного с нешичием значительных движу1чихся масс,эти системы не позволяют осуществлять слежение за небольшими (до 0,2 мм) и быстроменяющимися во

времени флуктуациями расстояния между электродом и обрабатываемой поверхностью.

Такие флуктуации возникают при обработке поверхностей деталей, вращающихся со скоростью более 50 об/мин и имеющих биение до 0,3 мм, а также при обработке плоских поверхностей осциллирующим вибратором при непарал10лельности плоскости детали и плоскости осцилляции электоода.

Часть общего сигнала, соответствующая таким флуктуациям, не успевает отрабатываться системой регу15лирования в заданный интервал времени и определяет, таким образом, зону нечувствительности системы регулирования.

При этом процесс электроискрового

20 легирования сопровождается образованием прижогов и пропусков в покрытии, что снижает качество и производительность обработки,

Цель изобретения - повыиение ка25чества покрытия и производительности ПроцесЬа путем повышения чувствительности системы регулирования,

Поставленная цепь достигается тем, что из общего сигнала, снимаемого с

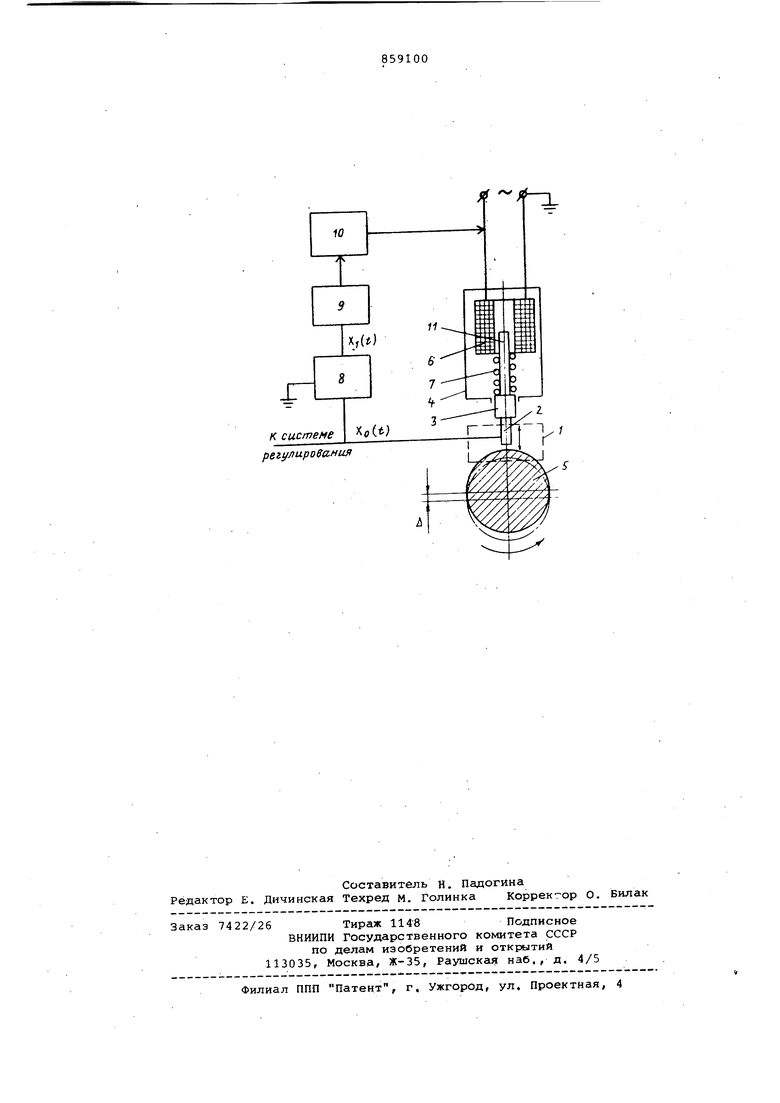

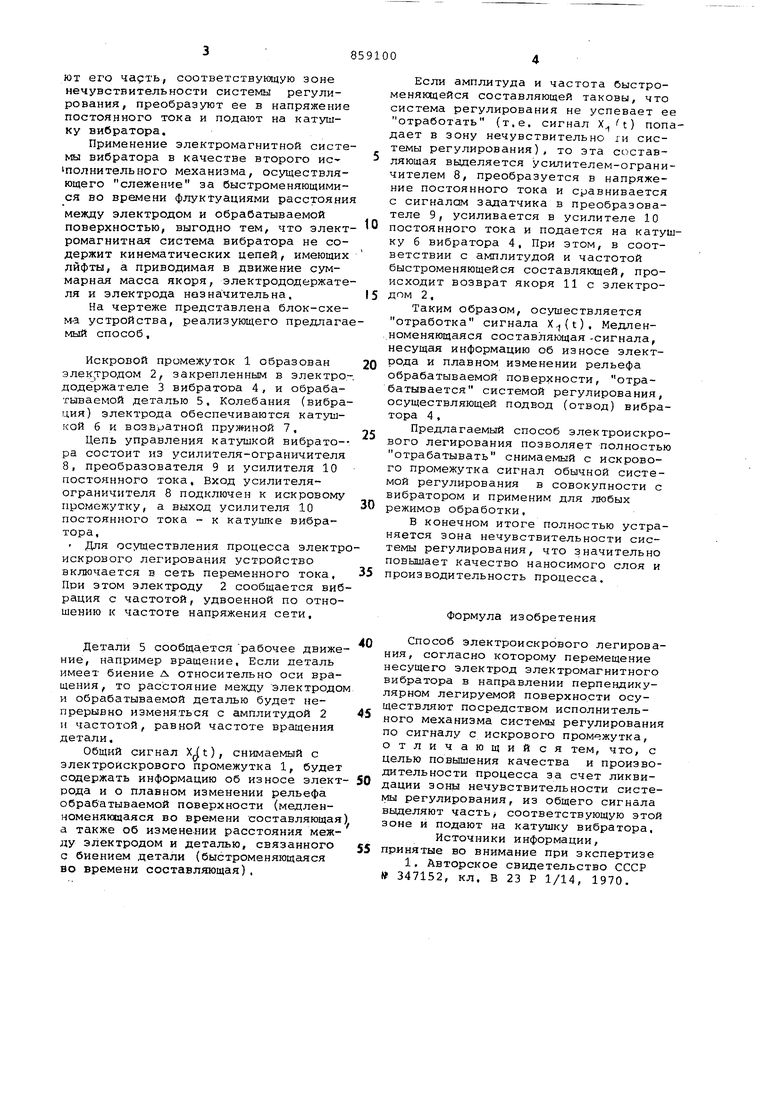

30 электроискрового промежутка, выделяют его чадть, соответствукдцую зоне нечувствительности системы регулирования, преобразуют ее в напряжение постоянного тока и подают на катушку вибратора. Применение электромагнитной систе мы вибратора в качестве второго исполнительнох-о механизма, осуществляющего слежение за быстроменяющимися во времени флук уациями расстояни между электродом и обрабатываемой поверхностью, выгодно тем, что элект ромагнитная система вибратора не содержит кинематических цепей, имеющих лифты, а приводимая в движение суммарная масса якоря, электрододержате ля и электрода незначительна. На чертеже представлена блок-схема устройства, реализующего предлага мый способ, Искровой промежуток 1 образован элек,тродом 2, закрепленным в электро доде ржателе 3 вибратора 4, и обрабатываемой деталью 5, Колебания (вибра ция) электрода обеспечиваются катушкой б и возвратной пружиной 7, Цепь управления катушкой вибратора состоит из усилителя-ограничителя 8, преобразователя 9 и усилителя 10 постоянного тока. Вход усилителяограничителя 8 подключен к искровому промежутку, а выход усилителя 10 постоянного тока - к катушке вибратора, Для осуществления процесса электр искрового легирования устройство включается в сеть переменного тока, При этом электроду 2 сообщается виб рация с частотой, удвоенной по отношению к частоте напряжения сети. Детали 5 сообщается рабочее движе ние, например вращение. Если деталь имеет биение л относительно оси вращения, то расстояние между электродо и обрабатываемой деталью будет непрерывно изменяться с амплитудой 2 и частотой, равной частоте вращения детали. Общий сигнал XJt), снимаемый с электроискрового промежутка 1, будет содержать информацию об износе элект рода и о плавном изменении рельефа обрабатываемой поверхности (медленноменяющаяся во времени составляющая а также об измене-нии расстояния между электродом и деталью, связанного с биением детали (быстроменяющаяся во времени составляющая). Если амплитуда и частота быстроменягацейся составляющей таковы, что система регулирования не успевает ее отработать (т.е, сигнал Х it) попадает в зону нечувствительно ги системы регулирования), то эта составляющая выделяется усилителем-ограничителем 8, преобразуется в напряжение постоянного тока и сравнивается с сигналом задатчика в преобразователе 9, усиливается в усилителе 10 постоянного тока и подается на катушку б вибратора 4, При этом, в соответствии с амплитудой и частотой быстроменяющейся составляющей, происходит возврат якоря 11 с электродпм 2, Таким образом, осуществляется отработка сигнала X(t), Медленноменяющаяся составляющая -сигнала, несущая информацию об износе электрода и плавном изменении рельефа обрабатываемой поверхности, отрабатывается системой регулирования, осуществляющ.ей подвод (отвод) вибратора 4 , Предлагаемый способ электроискрового легирования позволяет полностью отрабатывать снимаемый с искрового промежутка сигнал обычной системой регулирования в совокупности с вибратором и применим для любых режимов обработки, В конечном итоге полностью устраняется зона нечувствительности системы регулирования, что значительно повышает качество наносимого слоя и производительность процесса. Формула изобретения Способ электроискрового легирования, согласно которому перемещение несущего электрод электромагнитного вибратора в направлении перпендикулярном легируемой поверхности осуществляют посредством исполнительного механизма системы регулирования по сигналу с искрового промежутка, отличающийся тем, что, с целью повышения качества и производительности процесса за счет ликвидации зоны нечувствительности системы регулирования, из общего сигнала выделяют часть, соответствующую этой зоне и подают на катушку вибратора. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР 347152, кл, В 23 Р 1/14, 1970.

регулироео-мия

tЯГ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионного легирования | 1984 |

|

SU1271692A1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2020 |

|

RU2740936C1 |

| Устройство для регулирования межэлектродного промежутка в процессе электроискрового легирования | 1987 |

|

SU1414536A2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2119414C1 |

| Устройство для электроискрового легирования | 1981 |

|

SU1054005A1 |

| Способ электроискрового нанесения покрытий | 2019 |

|

RU2708196C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2015 |

|

RU2595085C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2126315C1 |

| Устройство для электроэрозионного легирования | 1985 |

|

SU1393557A1 |

Авторы

Даты

1981-08-30—Публикация

1979-10-09—Подача