Изобретение откосится к эпоксидным олигомерам на основе п- илим-оксибензойных кислот, которые находят применение для получения эпоксиполиMepQB, используе.мых для слоистых пластиков, литьевых материалов различного назначения.

Известен способ получения эпоксидных олигойеров оксибензойной кислоты взаимодействием стехиометрических количеств соли указанной кислоты или соли с эпихлоргидрином в водной среда при температуре кипения в течение 4 ч с последующим добавлением небольшими порциями 1 моль NaOH 1.

Недостатком известного способа является сравнительно невысокое содержание эпоксидных групп в целевом продукте, не превышающее 54-80%, что не обеспечивает получение отвержденных эпоксиполимеров с высокой механической прочностью.

Цель изобретения - получение олигомеров с 88,5-91%-ным содержанием эпоксидных групп.

Поставленная цель достигается тем, что в способе получения эпоксидных олигомеров на основе п- или м-оксибензойных кислот путем взаимодействия соответствующих кислот с эпихлоргидрином при температуре кипения с последующей обработкой едким натpqM,оксибензойную кислоту обрабатывают (15-20)-кратным мольным избытком безводного эпихлоргидрина на 1 моль кислоты в присутствии катализатора - хлорида бензилтризтиламмония, взятого в количестве 1-3% от веса оксикислоты, с последующей

10 обработкой реакционной массы 40-50с твердым едким натром,взятым в количестве 2,2 г-моль на 1 г-моль оксикислоты,с отделением образовавшейся соли, отгонкой 1/3 части от реакционной мас15сы азеотропа.эпихлоргидрин-вода при 50-60°С и добавлением свежего эпихлоргидрина в количестве, равном отогнанному.

Процесс можно вести как при однок20ратном, так и порционном добавлении твердой щелочи и одновременной отгонке азеотропной смеси эпихлоргидрина и воды, образующейря в ходе ре25акции, и добавлении свежего зпихлоргидрина в количестве, равном отогнанному.

Содержание эпоксидных групп в целом продукте составляет 88,5-91%

30 от теоретического.

Воспроизведение известного способа с использованием больших избытков эпихлорирования (до 20-кратного) не обеспечивает содержание эпоксидных групп выие 60%.

Предлагаемый способ обеспечивает повыиенное содержание эпоксидных групп и соответствующее молекулярномассовое распределение продуктов,что обеспечивает высокие физико-механические показатели эпоксиполимеров на их основе,

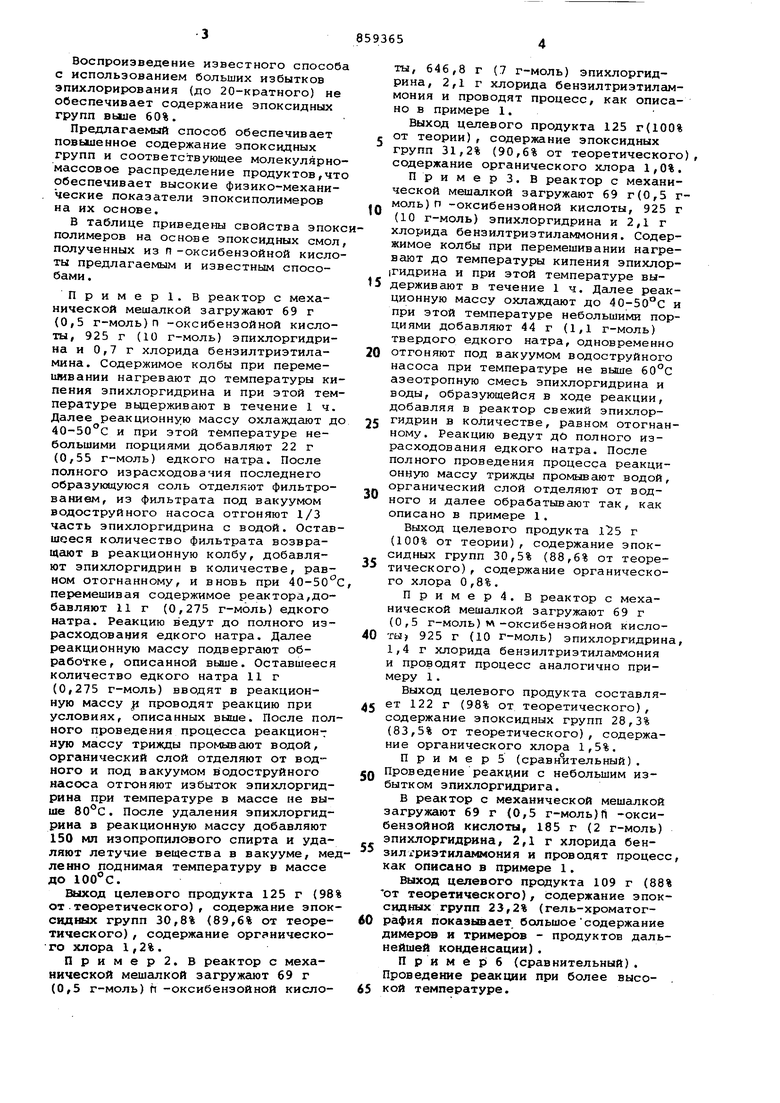

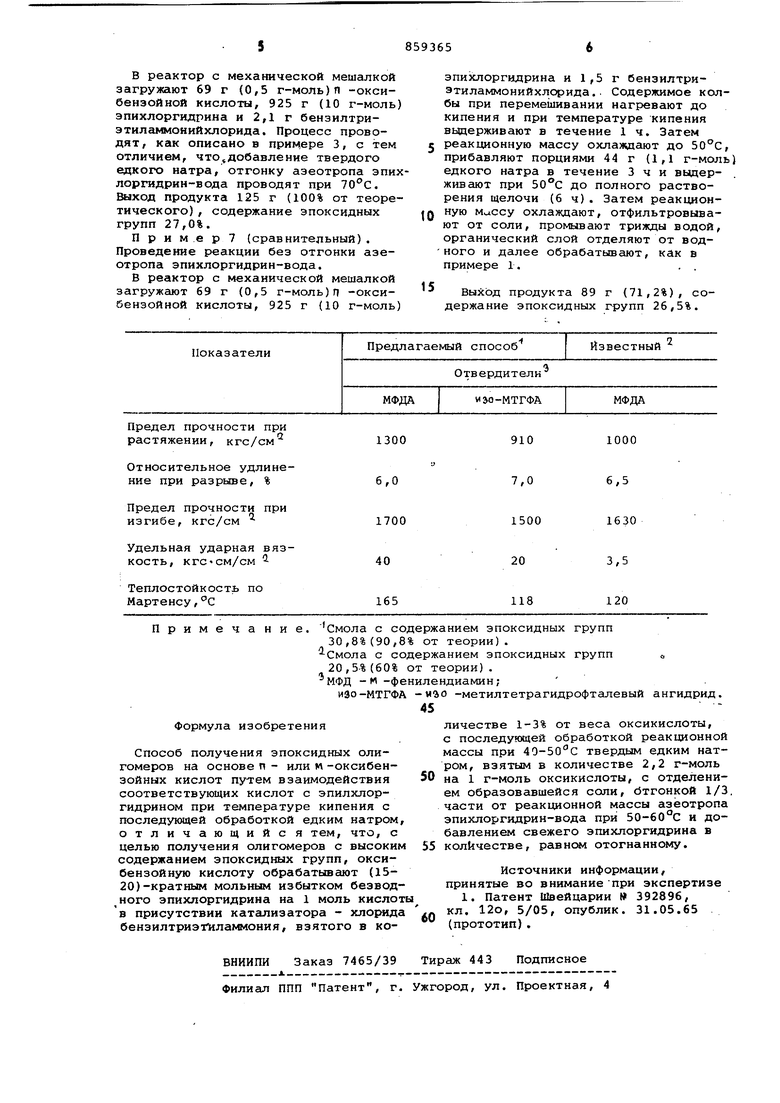

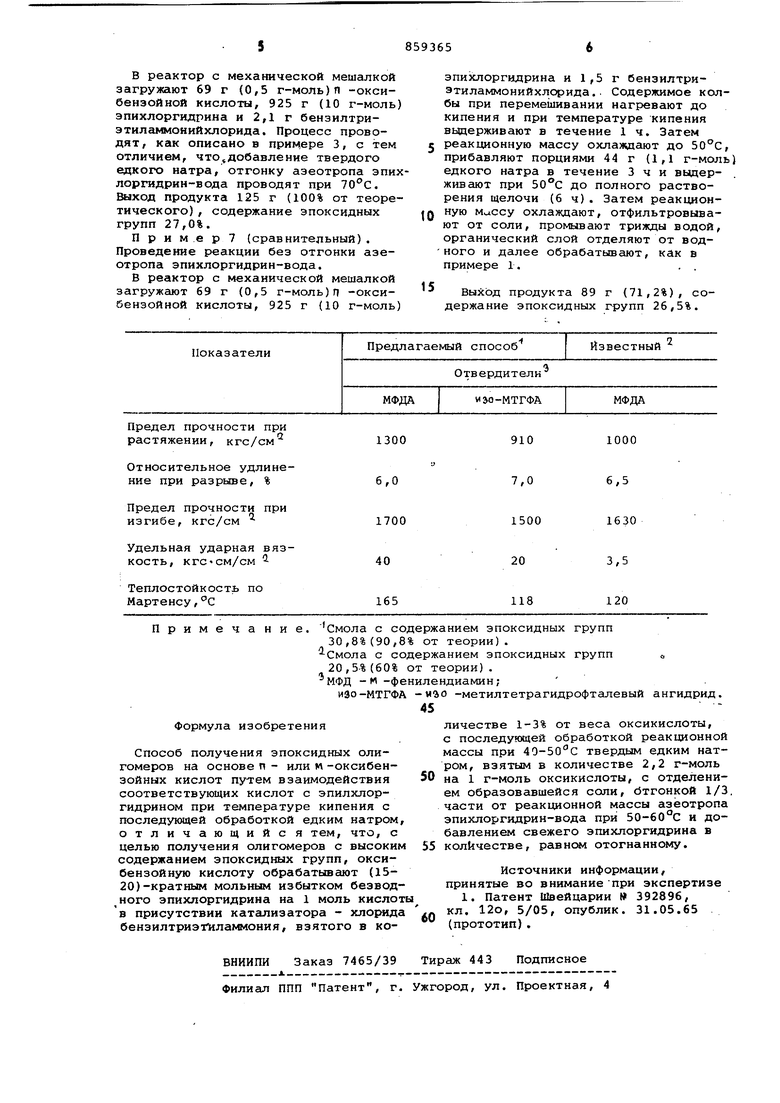

В таблице приведены свойства эпоксполимеров на основе эпоксидных смол, полученных из п-оксибензойной кислоты предлагаемым и известным способами.

Пример. В реактор с механической мешалкой загружают 69 г (0,5 г-моль)п -оксибензойной кислоты, 925 г (10 г-моль) эпихлоргидрина и 0,7 г хлорида бензилтриэтиламина. Содержимое колбы при перемешивании нагревают до температуры кипения эпихлоргидрина и при этой температуре в удерживают в течение 1 ч. Далее реакционную массу охлаждают до 40-50°С и при этой температуре небольшими порциями добавляют 22 г (0,55 г-моль) едкого натра. После полного израсходования последнего образующуюся соль отделяют фильтрованием, из фильтрата под вакуумом водоструйного насоса отгоняют 1/3 часть эпихлоргидрина с водой. Оставшееся количество фильтрата возвращают в реакционную колбу, добавляют эпихлоргидрин в количестве, равном отогнанному, и вновь при 40-50 С перемешивая содержимое реактора,добавляют 11 г (0,275 г-моль) едкого натра. Реакцию ведут до полного израсходования едкого натра. Далее реакционную массу подвергают обрабогке, описанной выше. Оставшееся количество едкого натра 11 г (0,275 г-моль) вводят в реакционную массу J1 проводят реакцию при условиях, описанных выше. После полного проведения процесса реакционт ную массу трижды промывают водой, органический слой отделяют от водного и под вакуумом водоструйного насоса отгоняют избыток эпихлоргидрина при температуре в массе не выше ВО°С. После удаления эпихлоргидрина в реакционную массу добавляют 150 мл изопропилового спирта и удаляют летучие вещества в вакууме, меленно поднимая температуру в массе до .

Выход целевого продукта 125 г (98 от.теоретического), содержание эпоксидных групп 30,8% (89,6% от теоретического) , содержание органического хлора 1,2%.

Пример2. В реактор с механической мешалкой загружают 69 г (0,5 г-моль) fi -оксибензойной кислоты, 646,8 г (7 г-моль) эпихлоргидрина, 2,1 г хлорида бензилтриэтиламмония и проводят процесс, как описано в примере 1.

Выход целевого продукта 125 г(100% от теории), содержание эпоксидных групп 31,2% (90,6% от теоретического содержание органического хлора 1,0%

Примерз. В реактор с механической мешалкой загружают 69 г(О,5 гмоль)п -оксибензойной кислоты, 925 г (10 г-моль) эпихлоргидрина и 2,1 г хлорида бензилтриэтиламмония. Содержимое колбы при перемешивании нагревают до температуры кипения эпихлор|гидрина и при этой температуре выдерживают в течение 1 ч. Далее реакционную массу охлаждают до 40-50°С и при этой температуре небольшими порциями добавляют 44 г (1,1 г-моль) твердого едкого натра, одновременно отгоняют под вакуумом водоструйного насоса при температуре не выше 60°С азеотропную смесь эпихлоргидрина и воды, образующейся в ходе реакции, добавляя в реактор свежий эпихлоргидрин в количестве, равном отогнанному. Реакцию ведут дО полного израсходования едкого натра. После полного проведения процесса реакционную массу трижды промывают водой, органический слой отделяют от водного и далее обрабатывают так, как описано в примере 1.

Выход целевого продукта г (100% от теории), содержание эпоксидных групп 30,5% (88,6% от теоретического) , содержание органического хлора 0,8%.

Пример4. В реактор с механической мешалкой загружают 69 г (0,5 г-моль)м -оксибензойной кислоты 925 г (10 г-моль) эпихлоргидрина 1,4 г хлорида бензилтриэтиламмония и проводят процесс аналогично примеру 1.

Выход целевого продукта составляет 122 г (98% от теоретического), содержание эпоксидных групп 28,3% (83,5% от теоретического), содержание органического хлора 1,5%.

П р и м е р 5 (сравнительный). Проведение реакции с небольшим избытком эпихлоргидрига.

В реактор с механической мешалкой загружают 69 г (0,5 г-моль)fi -оксибензойной кислоты, 185 г (2 г-моль) эпихлоргидрина, 2,1 г хлорида бензилтриэтиламмония и проводят процесс как описано в примере 1.

Выход целевого продукта 109 г (88% -от теоретического), содержание эпоксидных групп 23,2% (гель-хроматография показывает большоесодержание димер и тримеров - продуктов дальнейшей конденсации).

Примере (сравнительный). Проведение реакции при более высокой температуре.

В реактор с механической мешалкой загружают 69 г (0,5 г-моль)п -оксибензойной кислоты, 925 г (10 г-моль) эпихлоргидрина и 2,1 г бензилтриэтилаьвлонийхлорида. Процесс проводят, как описано в примере 3, с тем отличием, что,добавление твердого едкого натра, отгонку аэеотропа эпихлоргидрин-вода проводят при . Выход продукта 125 г (100% от теоретического) , содержание эпоксидных групп 27,0%.

П р и м .е р 7 (сравнительный). Проведение реакции без отгонки аэеотропа эпихлоргидрин-вода.

В реактор с механической мешалкой загружают 69 г (0,5 г-моль)п -оксибензойной кислоты, 925 г (10 г-моль)

эпихлоргндрина и 1,5 г бензилтриэтиламмонийхлорида.. Содержимое колбы при перемешивании нагревают до кипения и при температуре кипения вьщерживают в течение 1 ч. Затем реакционную массу охлаждают до 50°С, прибавляют порциями 44 г (1,1 г-моль) едкого натра в течение 3 ч и вьщерживают при 50°С до полного растворения щелочи (6 ч). Затем реакционную охлаждают, отфильтровывают от соли, прогнивают трижды водой, органический слой отделяют от водного и далее обрабатывают, как в примере 1.. .

Выход продукта 89 г (71,2%), содержание эпоксидных групп 26,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОСФАЗЕНСОДЕРЖАЩИЙ ОЛИГОЭФИРАКРИЛАТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2743697C1 |

| Способ получения эпоксидных смол | 1987 |

|

SU1691371A1 |

| Способ получения бромированных эпоксидных смол | 1989 |

|

SU1689380A1 |

| Фосфоросодержащие эпоксидные олигомеры в качестве агрессивостойких связующих и клеев и способ их получения | 1978 |

|

SU777043A1 |

| ТЕТРАХЛОР-п-КСИЛИЛЕН-БИС-ДИЭТИЛЕНТРИАМИН КАК ОТВЕРДИТЕЛЬ ДЛЯ САМОЗАТУХАЮЩИХ ЭПОКСИДНЫХ КОМПОЗИЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1985 |

|

SU1330972A1 |

| Способ получения -гетероциклических полиглицидных соединений | 1972 |

|

SU444366A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИЦИДИЛОВЫХ ЭФИРОВ РАЗВЕТВЛЕННЫХ МОНОКАРБОНОВЫХ КИСЛОТ | 2010 |

|

RU2515897C2 |

| Способ получения эпоксидиановых смол | 1977 |

|

SU732288A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ | 1965 |

|

SU170658A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИГЛИЦИДИЛИЗОЦИАНУРАТА | 1967 |

|

SU200511A1 |

Авторы

Даты

1981-08-30—Публикация

1978-07-10—Подача