Предложенный способ изготовления строительных деталей из ар.мированного растительными волокнами гипса позволяет повысить прочность строительных деталей.

Достигается это путем затворения гипса избыточным количеством воды, отфильтрования полученной гипсоволокнистой смеси путем удаления излишней влаги на фильтр-пресс-форме или длинносетчатой формующей машине с последующей формовкой и сушкой изделий.

В результате избытка воды в массе армирующие гипсовую массу растительные волокна, переплетаясь между собой, создают густую пространственную сетку, в ячейках которой и вокруг волокон отверде вает гипс, срастающийся s сплошную кристаллическую систему. Получается гипсовая масса по всей своей толщине и по поверхности, густо связанная растительными волокнами.

Прочная взаимосвязь гипсовой массы с густо армирующими ее переплетающимися растительными волокнами достигается благодаря щероховатости их поверхности и неощутимой усущки волокон, из-за весьма малой их толщины, равной от 0,01 до 0,07 мм, при отношении .длины волокон к их ширине от 30 до 2000.

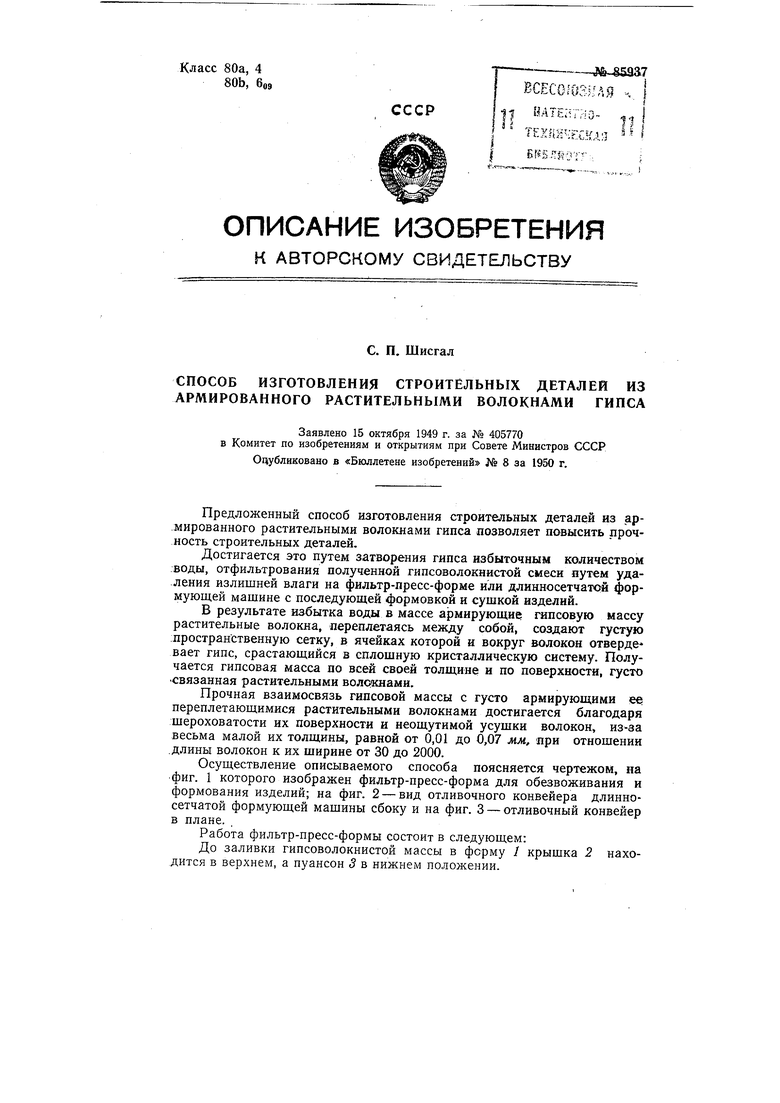

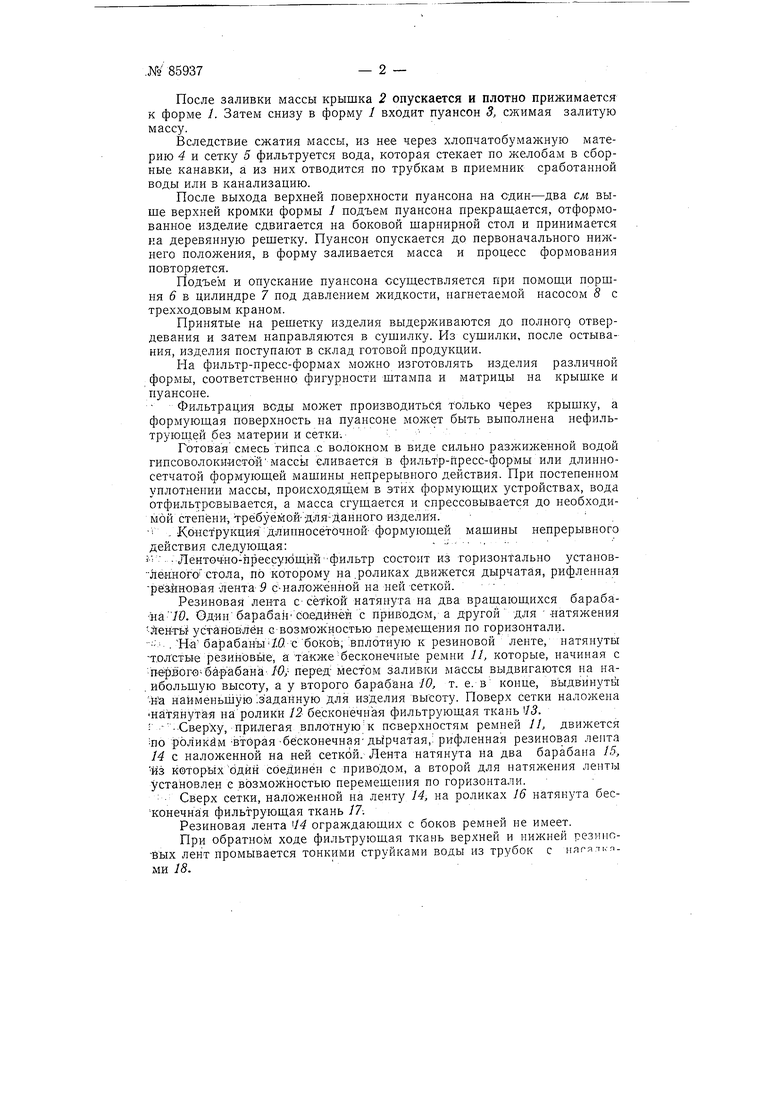

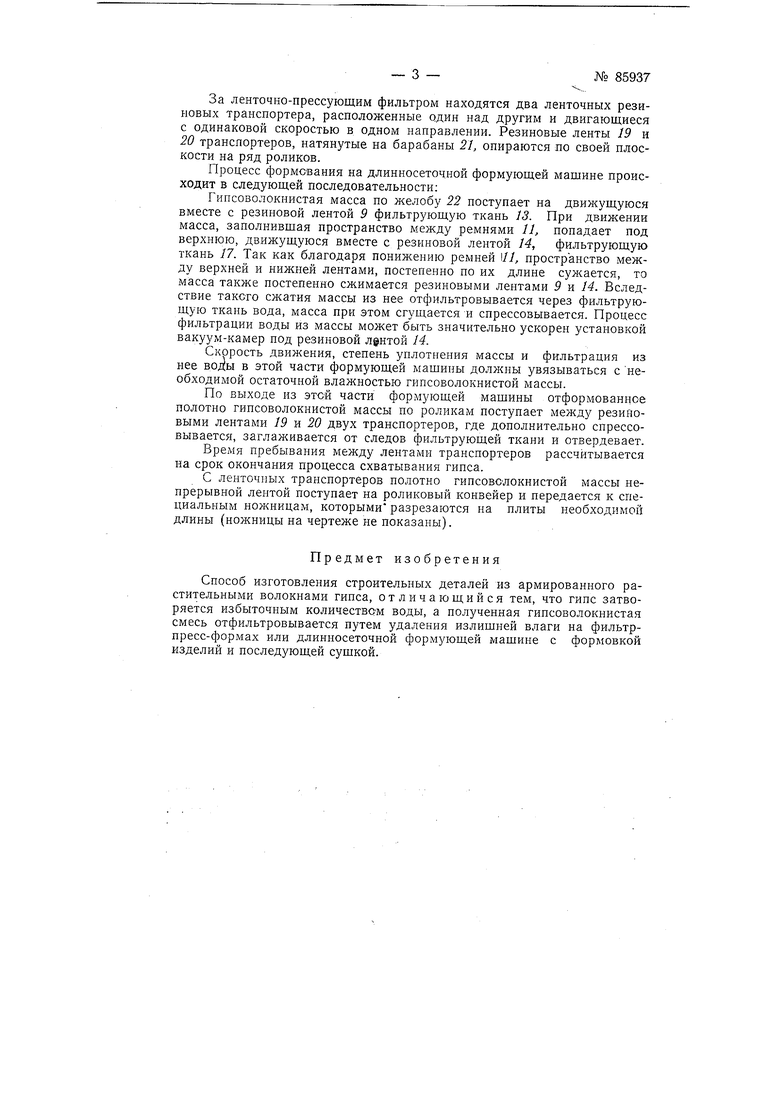

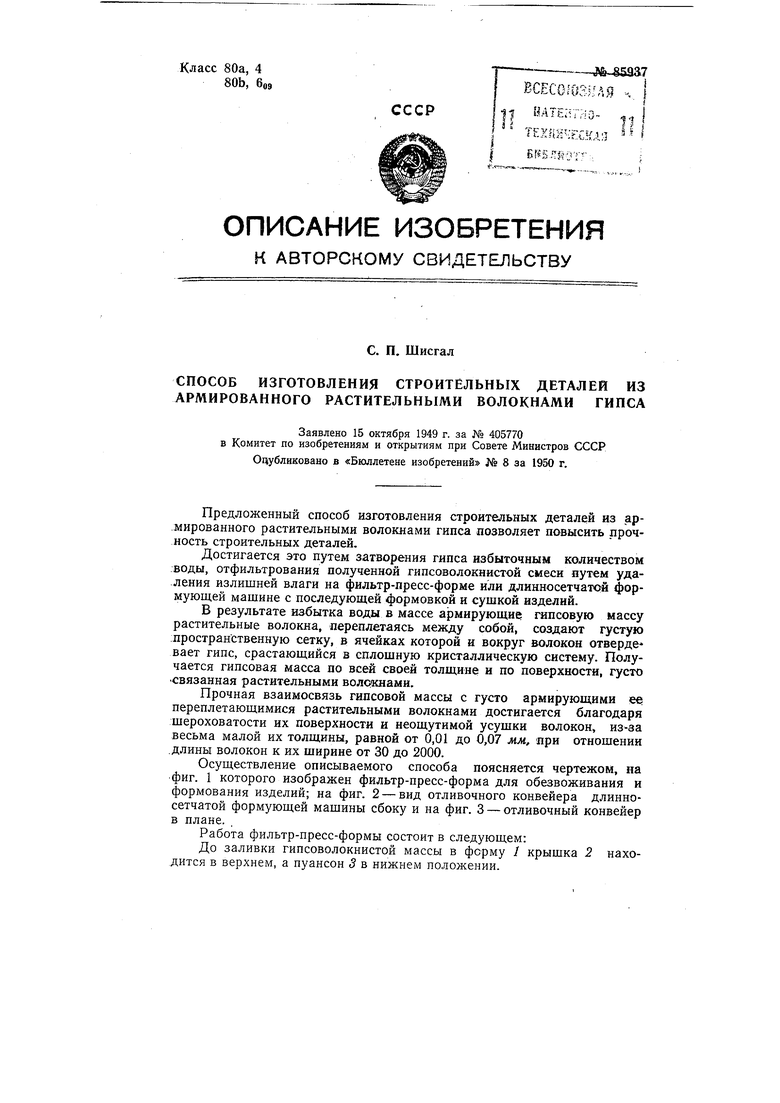

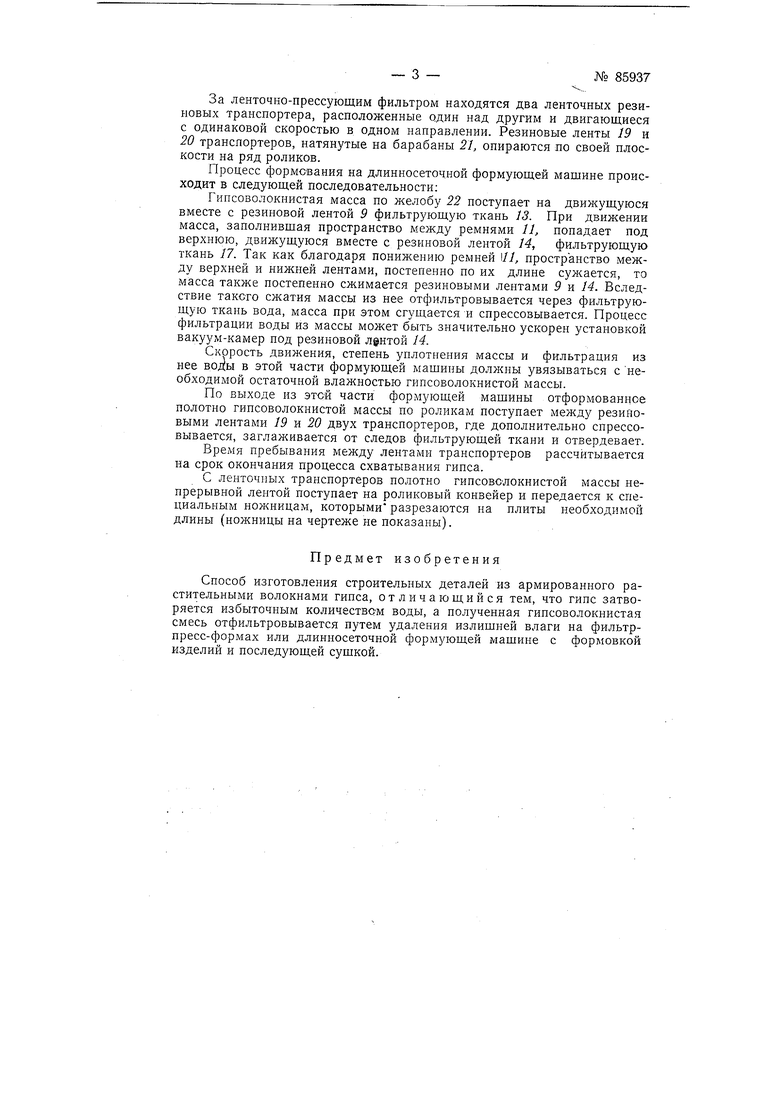

Осуществление описываемого способа поясняется чертежом, на фиг. 1 которого изображен фильтр-пресс-форма для обезвоживания и формования изделий; на фиг. 2 - вид отливочного конвейера длинносетчатой формующей машины сбоку и на фиг. 3 - отливочный конвейер в плане.

Работа фильтр-пресс-формы состоит в следующем:

До заливки гипсоволокнистой массы в ферму / крышка 2 находится в верхнем, а пуансон 3 в нижнем положении.

.№ 85937

После заливки массы крышка 2 опускается и плотно прижимается к форме /. Затем снизу в форму 1 входит пуансон 3, сжимая залитую массу.

Вследствие сжатия массы, из нее через хлопчатобумажную материю 4 и сетку 5 фильтруется вода, которая стекает по желобам в сборные канавки, а из них отводится по трубкам в приемник сработанной воды или в канализапию.

После выхода верхней поверхности пуансона на един-два см выше верхней кромки формы 1 подъем пуансона прекрашается, отформованное изделие сдвигается на боковой шарнирной стол и принимается на деревянную решетку. Пуансон опускается до первоначального нижнего положения, в форму заливается масса и процесс формования повторяется.

Подъем и опускание пуансона ссуш,ествляется при помоши поршня 6 в цилиндре 7 под давлением жидкости, нагнетаемой насосом 8 с трехходовым краном.

Принятые на решетку изделия выдерживаются до полного отвердевания и затем направляются в сушилку. Из сушилки, после остывания, изделия поступают в склад готовой продукции.

На фильтр-пресс-формах можно изготовлять изделия различной формы, соответственно фигурности штампа и матрицы на крышке и пуансоне.

Фильтрация воды может производиться только через крышку, а формуюшая поверхность на пуансоне может быть выполнена нефильтрующей без материи и сетки.

Готовая смесь гипса .с волокном в виде сильно разжиженной водой гипсоволокнистоимассы сливается в фильт-р-пресс-формы или длинносетчатой формуюшей машины непрерывного действия. При постепенном уплотнении массы, происходяшем в этих формуюших устройствах, вода отфильтровывается, а масса сгущается и спрессовывается до необходимой степени, требуемой-для-данного изделия.

, Конструкция длипносеточной-формуюшей машины непрерывного действия следующая: --

- -Ленточ-но-пресеующий фильтр состоит из горизонтально установ ле-нного стола, по которому на.роликах движется дырчатая, рифленная -реайиовая лента 5 с-наложенной на ней сеткой.

Резиновая лента с сеткой натянута на два вращающихся барабана /0. ОдинбарабанС0.едй-нен с приводом, а другой для -натяжения -лен-rbi установлен с возм-ожностью перемещения по горизонтали. - . Н-а барабаны1Q-с боков, вплотную к резиновой ленте, натянуты -толстые резиновые, а такжебесконечные ремнн //, которые, начиная с первого-бЗр абана-М-перед местом заливки массы выдвигаются на на. ибольшую высоту, а у второго барабана -Ю, т. е. в конце, выдвинуть на наименьшую :заданную для изделия высоту. Поверх сетки наложена натянута-я на ролики 12 бесконечная фильтрующая ткань 75. : ---Сверху, прилегая вплотнуюК поверхностям ремней Л, движется по рбликйм втор-ая-бесконечнаядьфчатая, рифленная резиновая лента 14 с наложенной на ней сеткой. Лента натянута на два барабана 15, из которых Один соединён с приводом, а второй для натяжения ленты установлен е возможностью перемещения по горизонтали.

- Сверх сетки, наложенной на ленту 14, на роликах 16 натянута бесконечная фильтрующая ткань 17-.

Резиновая лента 14 ограждающих с боков ремней не имеет. При обратном ходе фильтрующая ткань верхней и нижней резино-вых лент промывается тонкими струйками воды из трубок с нягялк-п. ми 18.

За ленточно-прессующим фильтром находятся два ленточных резиновых транспортера, расположенные один над другим и двигающиеся с одинаковой скоростью в одном направлении. Резиновые ленты 19 и 20 транспортеров, натянутые на барабаны 21, опираются по своей плоскости на ряд роликов.

Процесс формования на длинносеточной формующей машине происходит в следующей последовательности;

Гипсоволокнистая масса по желобу 22 поступает на движущуюся вместе с резиновой лентой 9 фильтрующую ткань 13. При движении масса, заполнившая пространство между ремнями 11, попадает под верхнюю, движущуюся вместе с резиновой лентой 14, фильтрующую ткань 17. Так как благодаря понижению ремней 11, пространство между верхней и нижней лентами, постепенно по их длине сужается, то масса также постепенно сжимается резиновыми лентами 9 и 14. Вследствие такого сжатия массы из нее отфильтровывается через фильтрующую ткань вода, масса при этом сгущается и спрессовывается. Процесс фильтрации воды из массы может быть значительно ускорен установкой вакуум-камер под резиновой лентой 14.

Скорость движения, степень уплотнения массы и фильтрация из нее воды в этой части формующей машины должны увязываться с необходимой остаточной влажностью гипсоволокнистой массы.

По выходе из этой части формующей машины отформованное полотно гипсоволокнистой массы по роликам поступает между резиновыми лентами 19 и 20 двух транспортеров, где дополнительно спрессовывается, заглаживается от следов фильтрующей ткани и отвердевает.

Время пребывания между лентами транспортеров рассчитывается на срок окончания процесса схватывания гипса.

С ленточных транспортеров полотно гипсоволокнистой массы непрерывной лергтой поступает на роликовый конвейер и передается к специальным ножницам, которыми разрезаются на плиты необходимой длины (ножницы на чертеже не показаны).

Предмет изобретения

Способ изготовления строительных деталей из армированного растительными волокнами гипса, отличающийся тем, что гипс затворяется избыточным количеством воды, а полученная гипсоволокнистая смесь отфильтровывается путем удаления излишней влаги на фильтрпресс-формах или длинносеточной формующей машине с формовкой изделий и последующей сушкой.

3 -№ 85937

°/ 15

15

- / 21

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВНЕДРЕНИЯ ХОЛСТА В ИЗГОТАВЛИВАЕМЫЕ МОКРЫМ СПОСОБОМ ПАНЕЛИ | 2007 |

|

RU2443550C2 |

| СПОСОБ ОБЖИГА ПРИ НИЗКОМ СОДЕРЖАНИИ ВОЛОКНА ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТОГО ЛИСТА | 2008 |

|

RU2478470C2 |

| Гипсовая плита и способ её получения | 2015 |

|

RU2693029C2 |

| Устройство для формирования строительных изделий | 1979 |

|

SU912503A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА, КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ПРОИЗВОДСТВА ГИПСОВОЛОКНИСТЫХ ПЛИТ | 1989 |

|

RU2101252C1 |

| АРМИРОВАННАЯ ГИПСОМОДИФИЦИРОВАННАЯ МИНЕРАЛЬНАЯ ПЛИТА | 2015 |

|

RU2598389C1 |

| Гипсоволокнистая плита, а также способ и устройство для получения гипсоволокнистой плиты | 2019 |

|

RU2718894C1 |

| Устройство для непрерывной формовки пустотелых плит из быстросхватывающихся материалов | 1947 |

|

SU89750A1 |

| Способ изготовления волокносодержащих плит и конвейерная линия для его осуществления | 1985 |

|

SU1315316A1 |

| Способ изготовления гипсоволокнистых плит | 1990 |

|

SU1773891A1 |

Авторы

Даты

1950-01-01—Публикация

1949-10-15—Подача