1

Изобретение относится к черной металлургии и может быть использовано в области цветной металлургии при отборе экспрессных проб расплавленного металла из ковша для спектрального и газового анализа.

Известно устройство для отбора жидких проб/ состоящее из ш неупорной трубы с закрытым торцом и отверстием сбоку для заливки жидкого металла, в которую помещают элементы различной конфигурации, позволяющие получить различную конфигурацию проб (карандаш, диск, диск с плоским боковым срезом), предусмотрена термопара, спай которой выходит через боковую стенку трубы. Возможны различные комбинации размещения элементов, позволяющие отбирать несколько различных проб 1.

Основным недостатком этого устройства является наличие в нем элементов различной конфигурации, имеющих небольшое сечение, что не позволяет отбирать пробы металла, имеющего пониженную температуру, например в ковше, в связи с плохим заполнением этих элементов. Пробы также трудно извлекаются из пробницы.

Известно устройство для отбора проб расплавленного металла, соДержащее огнеупорный корпус с газоотводящим каналом и отверстием для затеканИя металла, охлаждающую плиту и канал для карандашной пробы 2.

Недостатком известного устройства является эаметаливаниепробницы, что затрудняет извлечение пробы из устtoройства и снижает плотность и чистоту поверхности пробы.

Цель изобретения - получение плотной и легкоизвлекаемой пробы.

Поставленная цель достигается

15 тем, что в устройстве для отбора проб расплавленного металла для спектрального и газового анализов, содержащем огнеупорный корпус с газоотводящим каналом и отверстием для

20 затекания метешла, охлаждающую плиту и канал для карандгииной пробы, канал для карандашной пробы выполнен с капиллярным отверстием в нижней его части и расположен в охлаждающей

25 трубе, при этом отношение высоты канала к его дигилетру равно 4-8, а отношение толщины стенки огнеупорного корпуса к его наружному диаметру равно 0,05-0,25, целесообразно 30 отношение диаметра отверстия для затекания металла к наружному диамет -, огнеупорного корпуса выбрать в пределах 0,1-0,3.

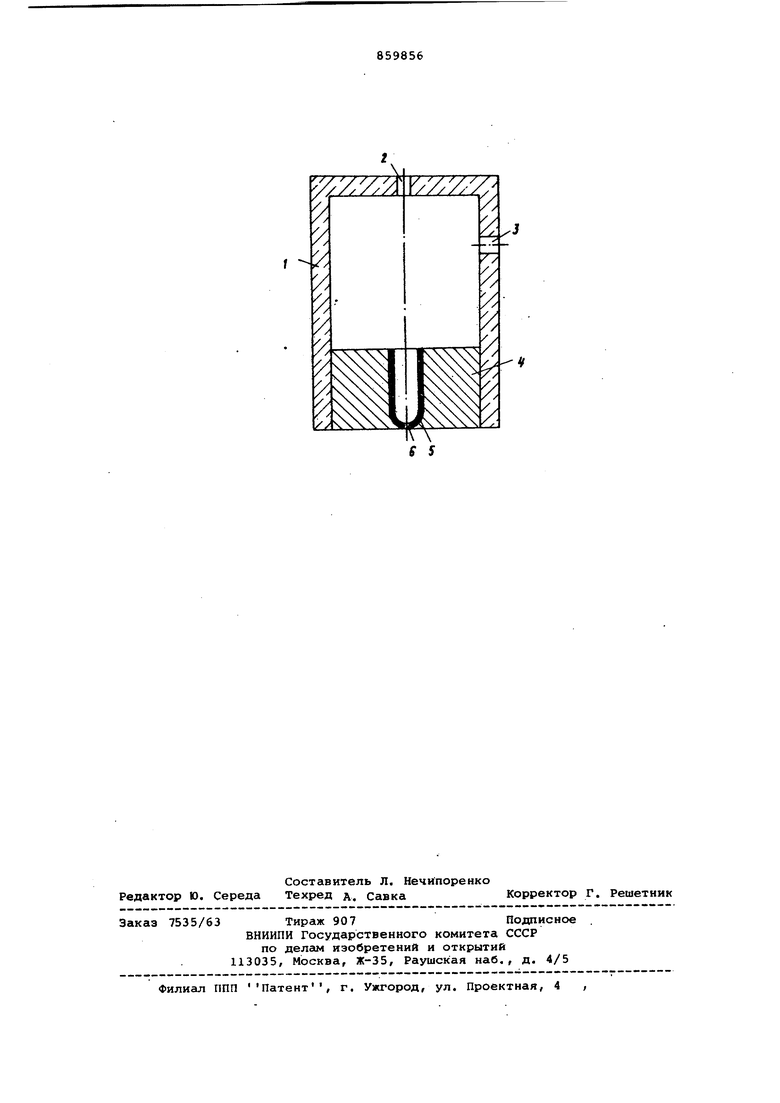

На чертеже изображено устройство, общий вид.

Устройство состоит из огнеупорного корпуса 1 с газоотводящим каналом 2 и отверстием 3 для затекания металла, охлаждающей плиты 4, огнеупорного канала 5 для карандашной пробы с капиллярным отверстием 6.

Стенка огнеупорного корпуса выполняется толщиной 0,05-0,25 от наружного диаметра корпуса, что обеспечивает быстрое прогревание всей поверхности устройства, исключает растрескивание и заметалливание его и обеспечивает быстрое извлечение пробы. Толщина стенки корпуса менее 0,5 его наружного диаметра,не обеспечивает достаточной прочности корпуса, а более 0,25 не обеспечивает достаточный прогрев устройства и приводит к его заметалливанию, ухудшению извлечения пробы.

Расположение огнеупорного канала для получения карандашной пробы в охлаждающей плите позволяет получить плотную неокисленную пробу для газового анализа, а быстрое охлаждение пробы позволяет повысить ее представительность. Размер огнеупорного канала для карандашной пробы при отношении его высоты к диаметру, изменяющемуся в пределах 4-8, объясняется тем, что получение пробы меньше нижнего предела не обеспечивает достаточного количества металла для качественного газового анализа, а больше верхнего предела - неэффективно в связи с возникновением затруднений при заполнении канала металлом ввиду большой скорости охлаждения последнего.

Диаметр бокового отверстия для затекания металла предлагается делать равным 0,1-0,3 наружного диаметра огнеупорного корпуса, так как соотношение размеров меньше нижнего предела не обеспечивает хорошего заполнения металлом устройства ввиду его перемерзания. При увеличении соотношения большего указанного верхнего предела, возможно попадание шлака и ухудшение представительности пробы, а также снижение механической прочности корпуса устройства.

Устройство работает следующим обратим.

Перед началом работы его закрепляют на погружающем устройстве, отверстие 3 для затекания металла закрывают защитной от попадания шлак

крышкой (например латунной) и опускают устройство вертикально сверху в ковш на глубину около 0,5 м под уровень шлака.

При прохождении устройством слоя шлака и попадания его в металл, латунная пробка сгорает,- металл затекает через отверстие 3 и прогревшееся устройство, вытесняя воздух через газоотводящий канал 2, попадает в находящийся в охлаждающей плите 4 канал 5 для карандашной пробы, воздух из канала 5 вытесняется через капиллярное отверстие 6.

Кристаллизация металла в пробнице начинается с карандашной пробы, находящейся в охлаждающей плите и происходит направленно снизу вверх.

После вытаскивания устройства из жидкого металла, корпус его разбивается, закристаллизовавшаяся проба

0 извлекается и отправляется для экс-, прессного спектрального и газового анализов.

Использование предлагаемого устройства позволяет проводить весь

5 комплекс работ,. связанных с внепечной обработкой стали, включающих доводку стали по химическому составу (корректировка содержания С, Мп, Si, Aft) .

Формула изобретения

1 . Устройство для отбора проб расплавленного металла для спектрального и газового анализа, содержащее огнеупорный корпус с газоотводящим каналом и отверстием для затекания металла, охлаждающую плиту и канал для карандашной пробы, отличаю0 щ е е с я тем, что, с целью получения легкоизвлекаемой пробы и повыгиения ее качества, канал для карандашной пробы выполнен с капиллярным отверстием в нижней его части и

г расположен в охлаждающей плите, при этом отношение высоты канала к его диаметру равно 4-8, а отношение толщины стенки огнеупорного корпуса к его наружному диаметру равно 0,050 0,25.

2. Устройство по п. 1, отличающееся тем, что отношение диаметра отверстия для затекания металла к наружному диаметру огнеупорного корпуса равно 0,1-0,3.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3481201, кл. 73-425, 1969.

2.Патент США № 3298069, 0 кл. 22-210, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКТРАЛЬНОГО АНАЛИЗА ХИМИЧЕСКОГО СОСТАВА РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2664485C1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА ГАЗОМ | 1996 |

|

RU2113502C1 |

| Пробоотборник жидкого металла | 1979 |

|

SU859857A1 |

| СПОСОБ ПРОВЕДЕНИЯ ХИМИЧЕСКОГО АНАЛИЗА РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2397471C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ РАСПЛАВОВ СТАЛИ С ОДНОВРЕМЕННЫМ ОТБОРОМ ПРОБЫ | 2017 |

|

RU2672646C1 |

| Погружной зонд для контроля плавки | 1991 |

|

SU1782992A1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА В КОВШЕ | 1995 |

|

RU2098490C1 |

| СПОСОБ СПЕКТРАЛЬНОГО АНАЛИЗА ЭЛЕМЕНТОВ МЕТАЛЛИЧЕСКОГО РАСПЛАВА В ПЛАВИЛЬНОМ РЕЗЕРВУАРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273841C1 |

| Устройство для продувки расплава металла газом через стенку металлургической емкости с расплавом | 1988 |

|

SU1838430A3 |

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

Авторы

Даты

1981-08-30—Публикация

1979-12-20—Подача