(54) БАЛКОВБ1Й ПРЕСС

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1980 |

|

SU890605A1 |

| Гранулятор пастообразных продуктов | 1980 |

|

SU929195A1 |

| Гранулятор | 1975 |

|

SU523759A1 |

| Вальцовый пресс | 1973 |

|

SU446422A1 |

| Способ гранулирования порошков и оборудование для его осуществления | 2015 |

|

RU2613917C2 |

| ПРЕСС-ВАЛКОВЫЙ ЭКСТРУДЕР | 2002 |

|

RU2207247C1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2306226C1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОЛИДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2450929C2 |

| Способ брикетирования фосфогипса | 1986 |

|

SU1839167A1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2450928C2 |

1

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления плотных керамических гранул как заполнителя для тяжелых конструктивных бетонов.

Известен валковый пресс, включающий валки с закрепленными на них с зазором бандажами, выполненными из упругого lyiaтериала с ячейками на наружной поверхности 1.

Наиболее близким техническим решением к изобретению является валковый пресс, включающий валки, снабженные бандажами с формообразующими ячейками, и синхронизатор в виде обоймы с гнездами и шариками, входящими в них 2.

Недостатком известных прессов является то, что при изготовлении, например, глиняных шариков, применяемых после термообработки в качестве заполнителя для бетонов, с уменьшением размеров гранул ухудшается условие выпадения их из ячеек и при прессовании сырца из глинистых масс неизбежно прилипание гранул к поверхности ячеек, что снижает производительность пресса.

Цель изобретения - повыщение производительности валкового пресса.

Поставленная цель достигается тем, что валковый пресс, включающий валки, снабженные бандажами с формообразующими ячейками, и синхронизатор в виде обоймы с гнездами и щариками, входящими в них, снабжен нагревателями, установленными с обеих сторон валков на расстоянии не менее диаметра ячейки и внутри валков, причем валки установлены один относительно другого с зазором не менее 0,1 диаметра

10 ячейки, а каждая ячейка выполнена с фаской и глубиной не более 0,45 ее диаметра.

В валковом прессе фаска каждой ячейки может быть выполнена под углом не менее 60°, а ее высота не менее 0,1 диаметра

IS ячейки.

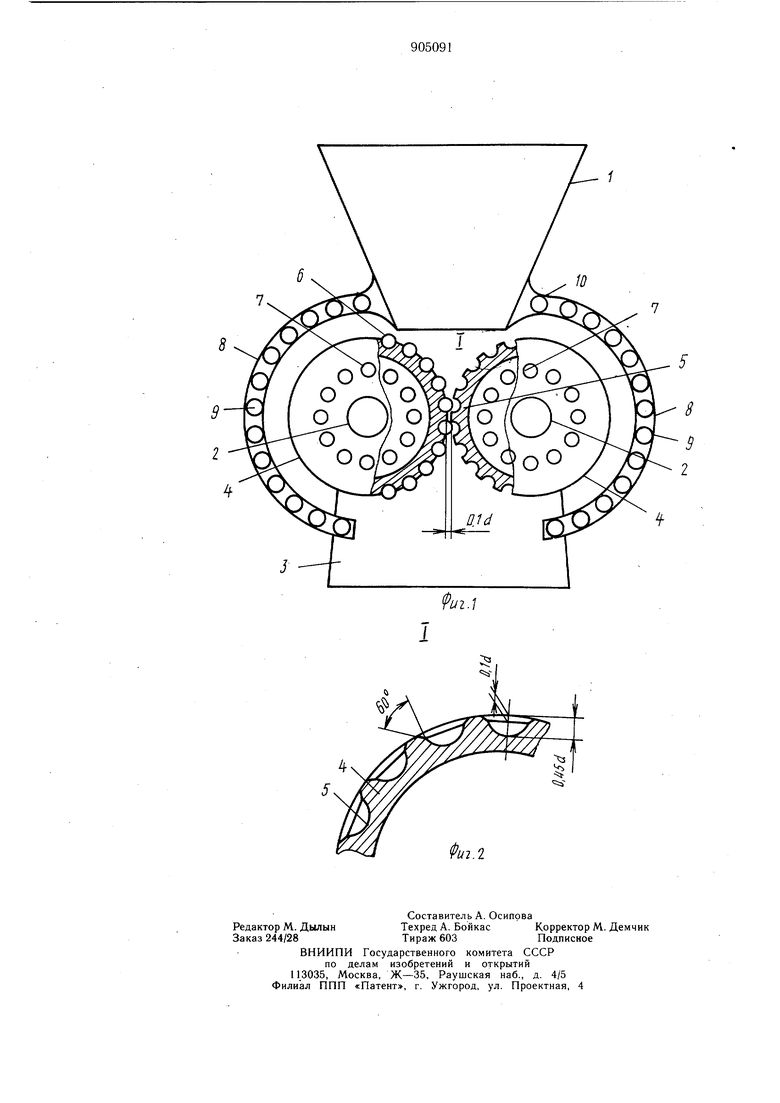

На фиг. 1 изображен описываемый пресс; на фиг. 2 - узел I на фиг. 1.

Валковый пресс включает бункер 1, два цилиндрических валка 2, параллельно смон20 тированные на станине 3, на валках 2 жестко закреплены бандажи 4 с- формующими ячейками шарообразной формы 5 и стальными щариками 6, смонтированны.ми на

крайнем ряду лунок одного из бандажей. Внутрь каждого валка 2 вмонтированы нагреватели 7, по обеим сторонам вальцового пресса установлены радиальные экраны 8 с нагревателями 9 и шарнирами 10, соединенные со станиной 3. Расстояние между радиальным экраном 8 и валком 2 составляет не менее диаметра шарообразной ячейки. Края шарообразных ячеек 5 выполнены с фаской, угол которой составляет не менее 60°, а высота не менее 0,1 диаметра ячейки.

Работа валкового пресса осуш,ествляется следующим образом.

Формовочная масса, например глинистая, с влажностью , предварительно подогретая до 50-ЮОС, из бункера 1 поступает в пространство между встречно враш,аюш,имися валками 2. Валки предварительно нагреты до 170-240°С нагревателями 7 и 9. Масса захватывается формуюшими ячейками 5, где она сжимается под давлением прессования. Наличие шариковой передачи между бандажами за счет стальных шариков 6, вмонтированных в лунках одного из бандажей, устраняет смеш,ение лунок 5 бандажей 4 в процессе формования. Как только валки 2 перемещаются на некоторый угол, готовые гранулы, соединенные между собой в коржи, выпадают из ячеек 5 за счет того, что между гранулой и поверхностью ячейки под действиями нагревания образуется «наровая рубашка. Коржи при прохождении через вибросито разбиваются на отдельные гранулы, которые затем обкатываются при транспортировании, сушке и обжиге. Температура валков постоянно находится в пределах 170-240°С в зависимости от влажности прессуемого материала и его начальной температуры.

Наличие нагревателей как внутри 7, так и снаружи 9, обеспечивает равномерное нагревание бандажей и достаточную тепловую мощность и.тем самым обеспечивает гарантированное выпадание гранул. Надежному выпадению гранул из ячеек способствует также выполнение краев ячеек с фаской и установка экранов 8 на расстоянии от бандажа 4, равному диаметру шарообразной

ячейки 5. Наличие зазора между бандажами валков не менее 0,1 диаметра ячейки при глубине ячеек не более 0,45 диаметра уменьшает износ поверхности валков, предотвращает расплющивание межлуночных площадок, не нарушая при этом конфигурацию правильного шара. За счет применения нагревателей 7 и 9 сокращается срок сущки на 20-30% и отпадает необходимость в применении в технологическом процессе сущильного барабана.

Прессование щарообразных гранул сокращает срок сушки и обжига на 10-20% по сравнению с гранулами формы куба и тетраэдра, снижает расход цемента в бетонах на 15-20% за счет снижения водоцементного отнощения, минимальной пустотности. Бетоны на его основе обладают высокими физико-механическими свойствами, не уступающими заполнителям, таким как гранит, известняк и др.

Формула изобретения

Источники информации, принятые во внимание при экснертизе

Авторы

Даты

1982-02-15—Публикация

1979-09-20—Подача