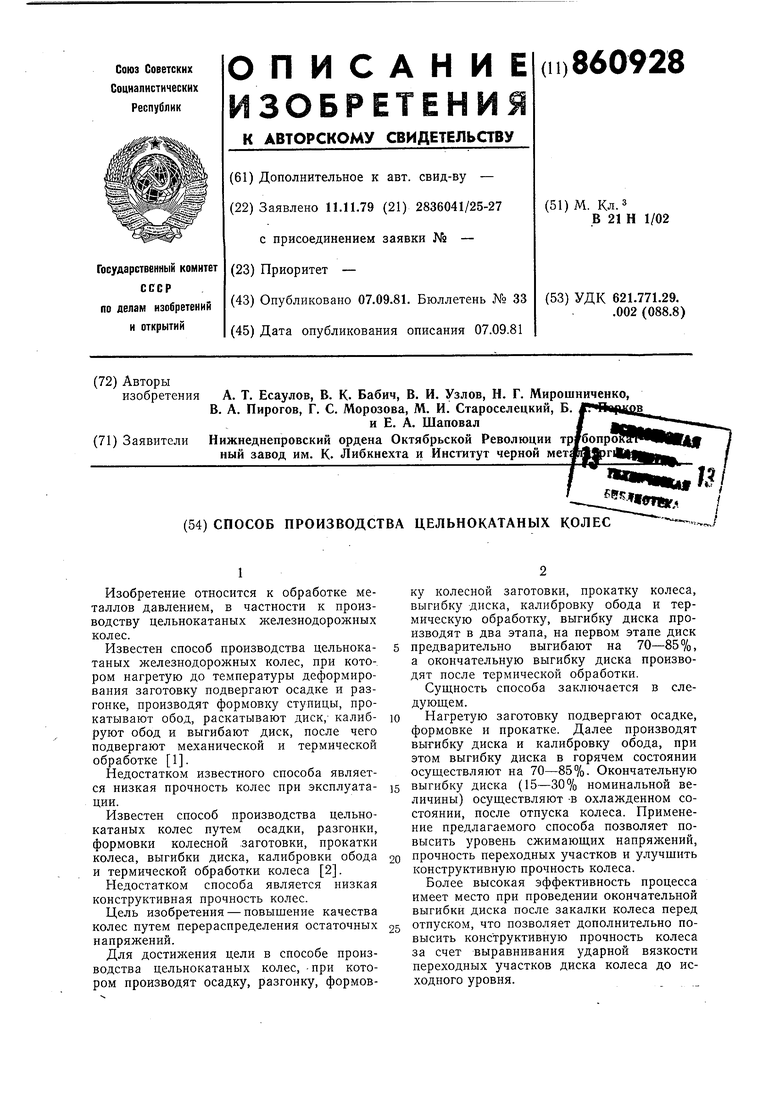

Пример 1. Нагретые до 1250°С исходные заготовки (колесная сталь с содержанием углерода 0,58% и марганца 0,63%) осаживали и разгоняли на ирессе усилием 5000 т. с. На формовочном ирессе усилием 10000 т. с. производили формовку ступицы и диска колеса. На ирокатиом стане осуществляли выкатку обода и части диска, после чего на прессе 3500 т. с. калибровали обод и выгибали диск на 70,8; 77,5 и 84,3% от номинальной величины (номинальная

величина 50 мм). После иротивофлокенной и механической обработки, закалки с отдельиого нагрева и отпуска осуществляли холодную выгибку диска колес соответственно на 29,2; 22,5 и 15,7% номинальной величины. Полученный в подвергнутых такой обработке колесах уровень свойств приведен в табл. 1. Контроль остаточных напряжений осуществляли по методике

UIC.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2355502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2137850C1 |

| Способ изготовления цельнокатаныхжЕлЕзНОдОРОжНыХ КОлЕС | 1979 |

|

SU829697A1 |

| Способ изготовления цельноштампокатаных колес | 1987 |

|

SU1516205A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1993 |

|

RU2039626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1997 |

|

RU2123405C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2259279C1 |

| Способ изготовления цельнокатаных колес с изогнутым диском | 1990 |

|

SU1750819A1 |

| Способ обработки цельнокатаных колес | 1977 |

|

SU720034A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

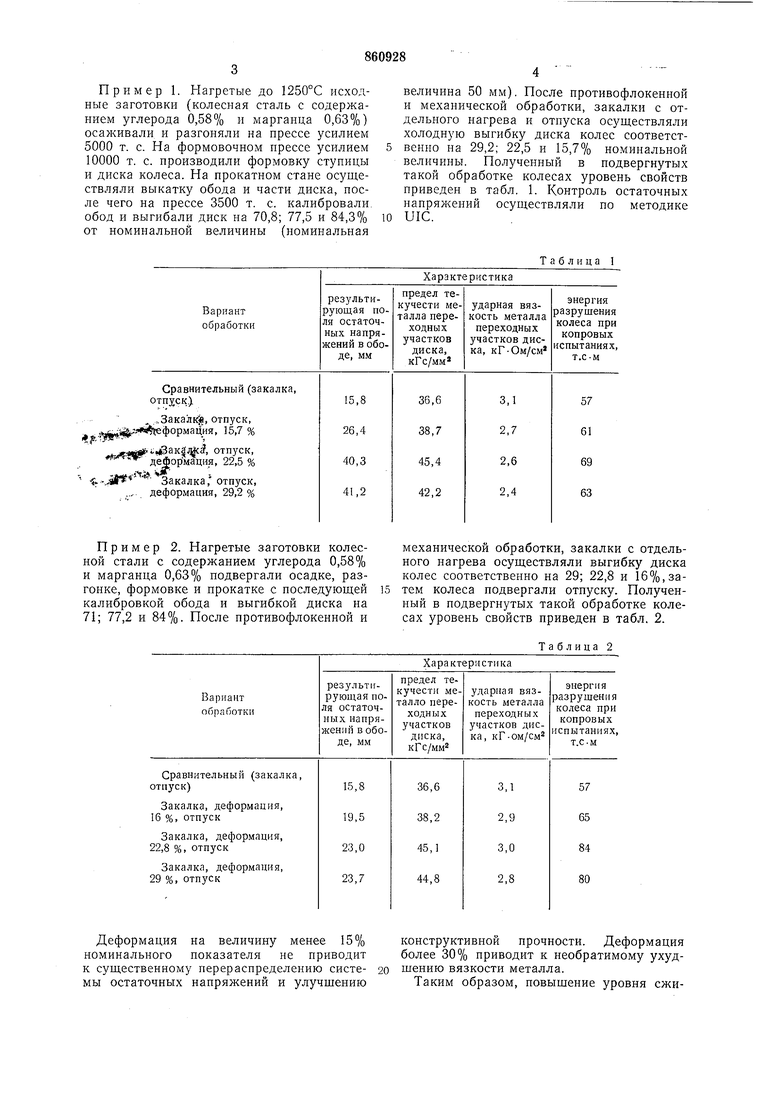

Пример 2. Нагретые заготовки колесной стали с содержанием углерода 0,58% и марганца 0,63% подвергали осадке, разгонке, формовке и прокатке с последующей калибровкой обода и выгибкой диска на 71; 77,2 и 84%. После противофлокенной и

Деформация на величину менее 15% номинального показателя не приводит к существенному перераспределению системы остаточных напряжений и улучшению

механической обработки, закалки с отдельного нагрева осуществляли выгибку диска колес соответственно на 29; 22,8 и 16%, затем колеса подвергали отпуску. Полученный в подвергнутых такой обработке колесах уровень свойств приведен в табл. 2.

Таб.1ица 2

Характеристика

конструктивной прочности. Деформация более 30% приводит к необратимому ухуд20 шению вязкости металла.

Таким образом, повыщение уровня ежимающих остаточных напряжений и увеличение предела текучести металла переходных участков, имеющие место при производстве колес по предлагаемому способу, позволяют существенно повысить конструктивную прочность колес.

Формула изобретения

Способ производства цельнокатаных колес путем осадки, разгонки, формовки колесной заготовки, прокатки колеса, выгибки диска, калибровки обода и термической обработки колеса, отличающийся тем, что, с целью повышения качества колес

путем перераспределения остаточных напряжений, выгибку диска производят в два этапа, на первом этапе диск предварительно выгибают на 70-85%, а окончательную выгибку диска производят после термической обработки.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-07—Публикация

1979-11-11—Подача