(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки цельнокатаных колес | 1977 |

|

SU720034A1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1985 |

|

SU1425229A1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1977 |

|

SU724583A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1997 |

|

RU2123405C1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1987 |

|

SU1497242A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2355502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2137850C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2138565C1 |

| Способ изготовления цельнокатанных колес | 1978 |

|

SU727287A1 |

| Способ производства цельнокатанных колес | 1979 |

|

SU860928A1 |

1

Изобретение относится к металлургий, а конкретнее к изготовлению упрочненных цельнокатаных железнодорожных колес.

Цельнокатаное железнодорожное колесо работает в сложных условиях, которые определяются высокими напряжениями в контакте колесо-рельс, ударными нагрузками, возникающими при прохонздении колесом стыков рельсов, при входе в контррельс, в стрелочных переводах, а также в условиях различных температур (от +40 до ). В этих условиях надежная работа колеса определяется комплексом механических свойств, уровнем ударной вязкости и сопротивлением хрупкому разрушению, особенно при отрицательных температурах.

Известен способ изготовления цельнокатаных железнодорожных колес, включающий прокатку колеса, противофлокенную обработку, термическое упрочнение обода и диска колеса с последующим отпуском всего колеса ИЗ

Дифференцированное упрочнение элементов колеса позволяет повысить свойстве колеса как конструкции в целом, но не позволяет снизить температуру хрупкого разрушения материала диска при одновременном повышении пластичности.

Известен способ обработки цельнокатаных колес, включающий прокатку, термическое упрочнение обода, дополнительную пластическую деформацию диска с обжатием 5-15% в межкритиQ ческом интервале температур и отпуск всего изделия. При этом дополнительная деформация диска в межкритическом интервале температур с обжатием 5-15% ос1ацествляют после термического упрочнения обода перед отпуском всего из5делия. После прокатки колеса температура обода 1000-1060 С, а диска - 880-900 С. Способ позволяет повысить пластичность и снизить температуру хрупкого разрушения материала дне0ка 2J.

Недостаток этого способа - необходимость конструирования, изготовления и установки сложного оборудования для осуществления деформации дис5ка колеса после термоупрочнения обода перед отпуском всего колеса.

Цель изобретения - упрощение процесса путем исключения дополнительного оборудования и повышение пластиеских свойств и ударной вязкости иска колеса.

Поставленная цель достигается тем, то в процессе прокатки колеса осуествляют подетуживание диска до температуры межкритического интервала, а дополнительную его деформацию производят в колесопрокатном стане после прокатки колеса.

В процессе прокатки колеса в колесопрокатном стане его диск -охлаждают до температуры, соответстт укщей температуре межкритического интервала для стали соответствующего химического состава.При этом диск прокатывают большей толщины для обеспечения по- следующей дополнительной его деформации с обжатием 5-15%. Деформация при этих температурах приводит к сфероидизации пластин цементита в перлите и изменению как формы избыточного феррита, так и его субструктуры; Вместо избыточного феррита в виде замкнутой сетки по границам перлитных зерен (колеса изготавливают из стали с содержанием углерода 0,520,63%) имеет место структурно свободный феррит, разветвленный,, переходящий в феррит . В результате такой обработки образуется более однородная структура, состоящая из сфероидизированного перлита и избыточного феррита с большой степенью разветвленности.

При таком решении значительно упрощается процесс и повышаются пластические характеристики диска колеса, его ударная вязкость и снижается температура хрупкого разрушения за счет обеспечения структурного состояния стали.

Для изготовления колес предлагаемым способом используется сталь, содержание водорода в которой в литом состоянии менее 2 г металла. Такое содержание водорода обеспечивается в литой стали вакуумированием.

Для колес, изготовленных из нефлокеночувствительной стали, противофлокенная обработка оказывается излишней, становится возможным осуществление прерывистой закалки обода колеса с температуры конца прокатки.

Способ заключается в следующем . Нагретую заготовку осаживают на прессах, осуществляют разгонку, формуют ступицу, часть диска и обод, прокатывают обод и часть диска. В процессе прокатки обода и диска ведут их охлаждение, обод охлаждают до 860880°С, а диск - до температуры межкритического интервала. Для колесной стали с содержанием 0,52-0,63% углерода межкритический интервал соответствует 725-780 С.

Толщина диска готового колеса у обода 17 мм, а у ступицы 25 мм. Поэтому для обеспечения дополнительной деформации диска с обжатием 5-15% размер его у обода обеспечивается равной 18-19,5 мм, а у ступицы - 26,5-29 лк. После завершения раскатки колеса по диаметру и охлаждения диска до 725-780°С на1 лонные валки стана разводятся и перемещаются в переднее положение для дополнительно деформации диска. Наклонными валками диск деформируется с обжатием 5-15% до конечной толщины, после калибруют обод и выгибают диск колесана вы- . гибном прессе, затем производят прерывистую закалку обода и отпуск колес, а потом осуществляют механическую обработку колес. Интервал деформаций 5-15% определяется температурами их осуществления (при 780С деформация 15%,а при 725°С - 5%).

Пример . Изготовление колес осуществляют из стали с содержанием углерода 0,58% и марганца 0,76%. Заготовки нагревают до 1250°С, затем осаживают на прессах усилием 2000, 5000 тс. Усилием 10000 тс отформовывают ступицу и часть диска с толщиной у ступицы 26,5; 28, 29,0 мм, на прокатном стане прокатывают диск на окончательную длину с толщиной у обода 18, 19,0; 19,5 мм. В процессе прокатки колес обод и диск охлаждают Обод - до 840-850°С, а диск - до 725, 750, 780с. После окончания раскатки колеса по диаметру диск дополнительно деформируется наклонными валками с обжатием 5, 8 и 15%. Затем на выгибном прессе калибруют обо и выгибают диск, после чего осуществляют прерывистую закалку обода в течение 110 с от температуры конца деформации, за которым следует отпуск колес при 480-500°С в течение 2,5 ч,

Для сравнения изготовляют колеса по известному способу в процессе которого колеса после изготовления на прессопрокатном оборудовании нагревают до 840°С. После чего упрочняли обод в течение 110 с, за которым следует деформация диска с обжатием 5,8, 15%. Деформацию ведут в штампе с приложением по верхнему пуансону ударной нагрузки грузом массой в одну тонну с высоты 5 м. После деформации диска колеса отпускали при 500°С в течение 2,5 ч.

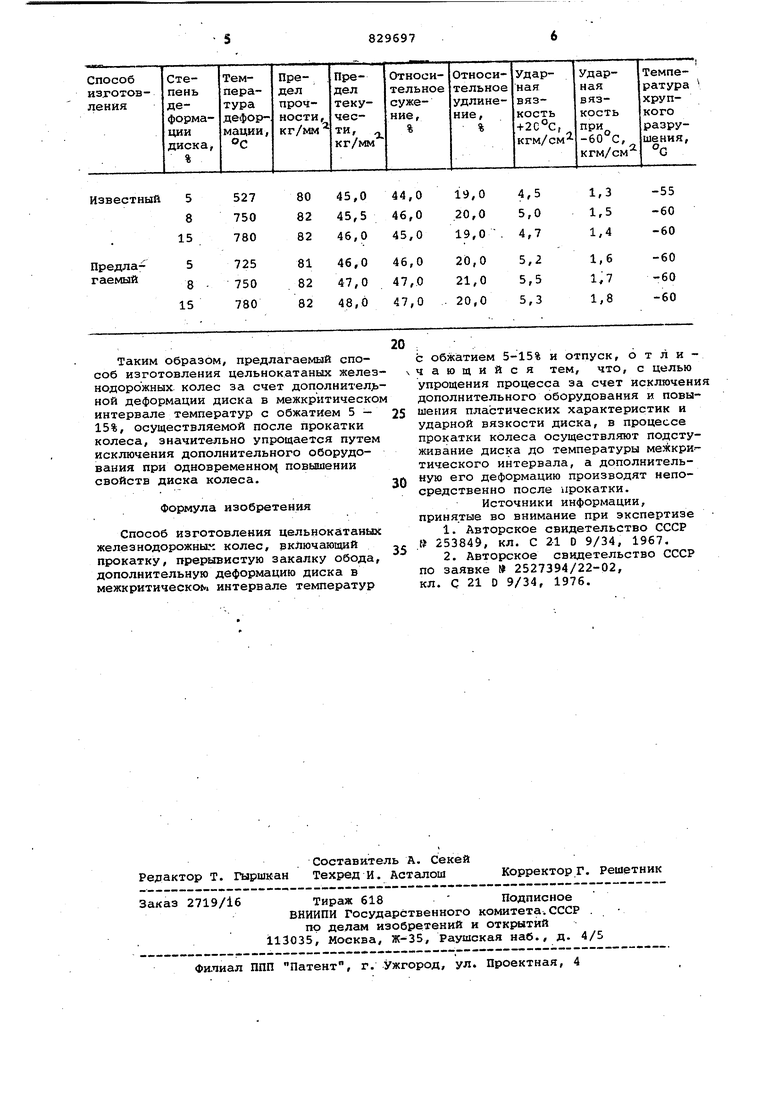

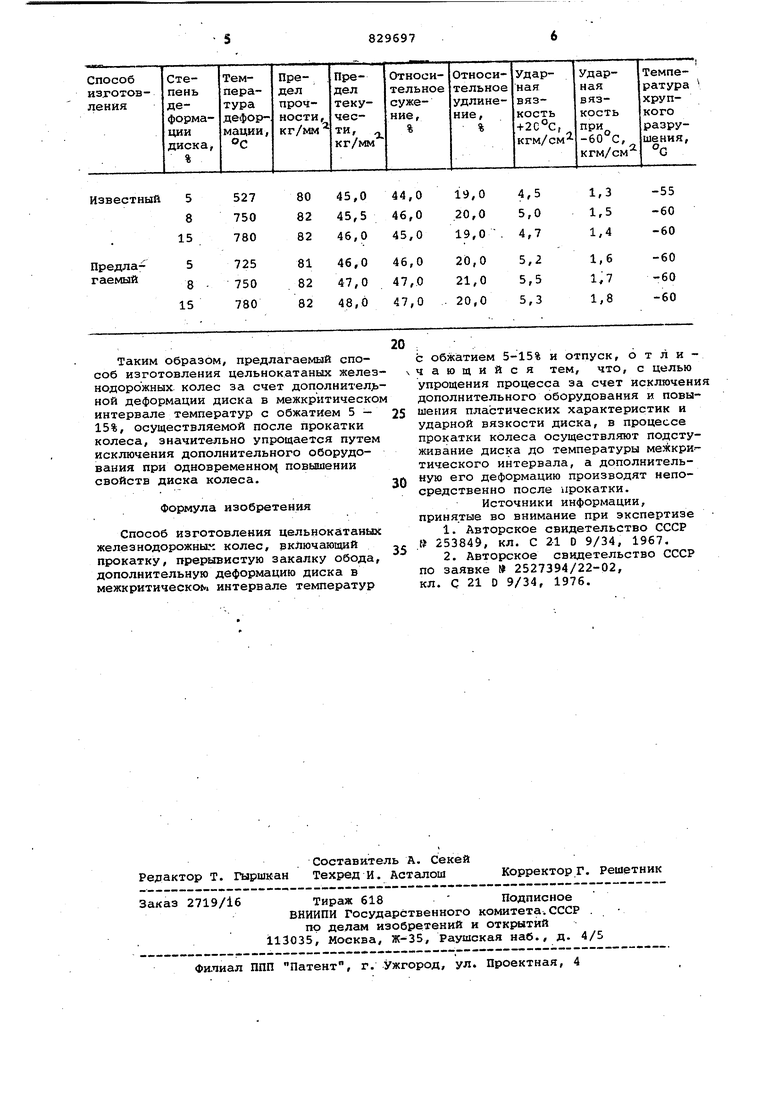

В таблице приведены свойства диска колес, обработанных по известному и предлагаемому способам. Таким образом, предлагаемый способ изготовления цельнокатаных железнодорожных колес за счет допрлнител ной деформации диска в межкритическом интервале температур с обжатием 5 - 15%, осуществляемой после прокатки колеса, значительно упрощается путем исключения дополнительного оборудования при одновременно повышении свойств диска колеса. Формула изобретения Способ изготовления цельнокатаных железнодорожных колес, включающий прокатку, прерывистую закалку обода, дополнительную деформацию диска в межкритическО1«. интервале температур с обжатием 5-15% и отпуск, отличающийся тем, что, с целью упрощения процесса за счет исключения дополнительного оборудования и повышения пластических характеристик и ударной вязкости диска, в процессе прокатки колеса осуществляют подстуживание диска до температуры межкри-тического интервала, а дополнительную его деформацию производят непосредственно после прокатки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР .№ 253849, кл. С 21 D 9/34, 1967. 2.Авторское свидетельство СССР по заявке 2527394/22-02, кл. С 21 D 9/34, 1976.

Авторы

Даты

1981-05-15—Публикация

1979-04-09—Подача