Изобретение относится к металлургии в частности к обработке цельнокатаных железнодорожных колес. Цельнокатаное железнодорожное колесо работает в сложных условиях, которые определяются высокими напряжениями в контакте колесо-рельс, ударными нагрузками, возникающими при прохождении колесом стьпсов рельсов, при входе в контр рельс, в стрелочных переводах, а также в условиях различных температур (от 4-40 до -60 С). В этих условиях надежная работоспособность колеса определяет ся комплексом механических свойств, уровнем ударной вязкости и сопротивлением хрупкому разрушению, особенно при отрицательных температурах. Известен способ обработки цельнокатаных железнодорожных колес после прокатки, включакший противофлокенную обработку, термическое упрочнение обода и отпуск всего изделия ij . Противофлокенную обработку колес осуществляют путем их вьщержзш при 600-65О С в течение 3-х ч в печах. Закалка (термическое упрочненке) обода колеса осзтдествляется с текшературы аустенитпзации при вращении колеса (в горизонтальной или вертикальной плоскости) воздействием на его обод охлаждающей жидкости из спрейерных устройств. В зависимости от химического состава стали и типоразмеров процесс термического упрочнен1ш обода колеса длится 80220 с. По завершению ртрочноо я обода осуществляют отпуск всего колеса. Недостаток способа - в том, что он не обеспечивает получения в диске колеса структурного состоятся для получения высоких характерист1ж пластичности и низкой температуры хрупкого разрушения материала диска колеса. При изготовлешти. колес температура конца горячей пластической деформашш (прокатки) различных элементов составляет 98О-1050С. Длительное пребывание колеса при этих температурах перед противофлоке1 ной обработкой обеспечивает полное протекание процессов ре- кристаплизащш деформированного аустеиита, обусловлившощее образованию в стали, крупного (О-2 баллов). Н(згрев д 820-880 С под термическое упрючнени приводит к измельчеьшю зерна аустенита в элементах колеса за счет перезфмстал лизашш. При закалке обода колеса диск колес охлаждается иа воздухе (охлаждающая жидкость подается только на обод),, Структура диска колеса в результате такого охлаждения представляет со(ой . грубодисперсны и пластинчатый перлит и избыточный феррит, расположенный по границам перлитных зерен (колеса изготавливаются из стали с содержанием угл рода О,52-О,63%), Такая структ;ура обусловливает срав1штельно низкие знач ния характеристик пластичности, ударно вязкости и высокую температуру хрупкого разрушения материала диска,, Известен также способ обработки цел нокатаных колес, в котором они после прокатки и противофлокенной обработ1С}р закалке (термическому упрочнению подвергаются не только обод, но и диск) {.2 Дифференцированное упрочнение отдельных элементов колеса повышбют свойства колеса как конструкции в цело Недостаток известного способа заключается в том, 4143 он не позвсляет снизить температуру хрупкого разр тиения материала диска при одновремешюм повышении пластичности. Цель изобретения - повышение пластичности и снижение температуры хруп кого разрушения материала диска„ Поставленная цель достигается тем, что после закалки обода проводят пластическую деформацию диска с обжатием 5-15% в межкритическом интервапе тем ператур. После закалки обода колесе Te:vme|Daтура его диска составляет 725-780 С. Деформация при этих температурах прнводит к частичной сферощцюацни пластин цементита в перлите и изменению как формы избыточного феррита, так и егО субструктуры. Вместо избыточного феррита в виде замкнутой сетки по граница перлитных зерен имеет место стрзопурн свободный феррит, разЬетвленный, п(феходящий в феррит перлита. Увепнчяваетс объемная доля избыточного феррита за счет образования обособленных фе зр:втных областей на бозе феррит перлита. В результате образуется более однородная структура, состо5ааая из частично сфероидкзированного перлита и избыточного феррита с больиюй степенью разветвлешюсти. В результате повышаются пластические характеристики диска колеса, его ударная вязкость и снижается температура хрупкого разрушения за счет образования в структуре стали, частично сфе юидизированного перлита и избыточного феррита иной формы. Причем эти фазы более равггамерно распределены. Сушность способа заключается в следующем. Нагретую заготовку осаживают на прессах, осуществляют разгонку, формуют ступ1щу, часть диска и обод, прокатывают обод и часть диска. После этого калибруют обод и выгибают диск колеса на выгибном прессе. Затем ведут противофлокенную и, если необходимо, механическую обработку, закалку с повторного нагрева. После закалки обода колеса осуществляется деформация диска с обжатием 5-15% при 725-780°С. После частичного остывания колеса его подвергают отпуску. Температурный интервал дефор- i .мации обусловлен необходимостью получения частично сфероидизированных структур распавшегося аустенита. Величина деформации определяется как содержанием углерода в стали (колеса изготавливают из стали с содержанием углерода 0,52-0,63%), так и реально осуществимыми деформациями диска колеса при 725-780 0. Для колес с содержанием углерода 0,63% температура диска после упрочнения обода составляет 78О®С (время охлаждения обода при закалке мишпиальное) и де4юрмация - 15%. Для колес с содержанием углерода 0,52% температура диска . после термического упрочнения обода 725°С (время охлаждения обода при закалке максимальное) и деформация - 5%. Прим ер. Колеса изготавливают из стали содержанием углерода 0,58% и марганца 0,76%. После окончания прокаткл колеса охлаждали на воздухе до 620 С. Колеса подвергаются противофлокенной обработке изотермической выдержки в течение 3-х ч при 62О640 С и остывают на воздухе до , затем обрабатываются на колесообрабатывающих стшпсах для получения требуемых геометрических размеров. Далее

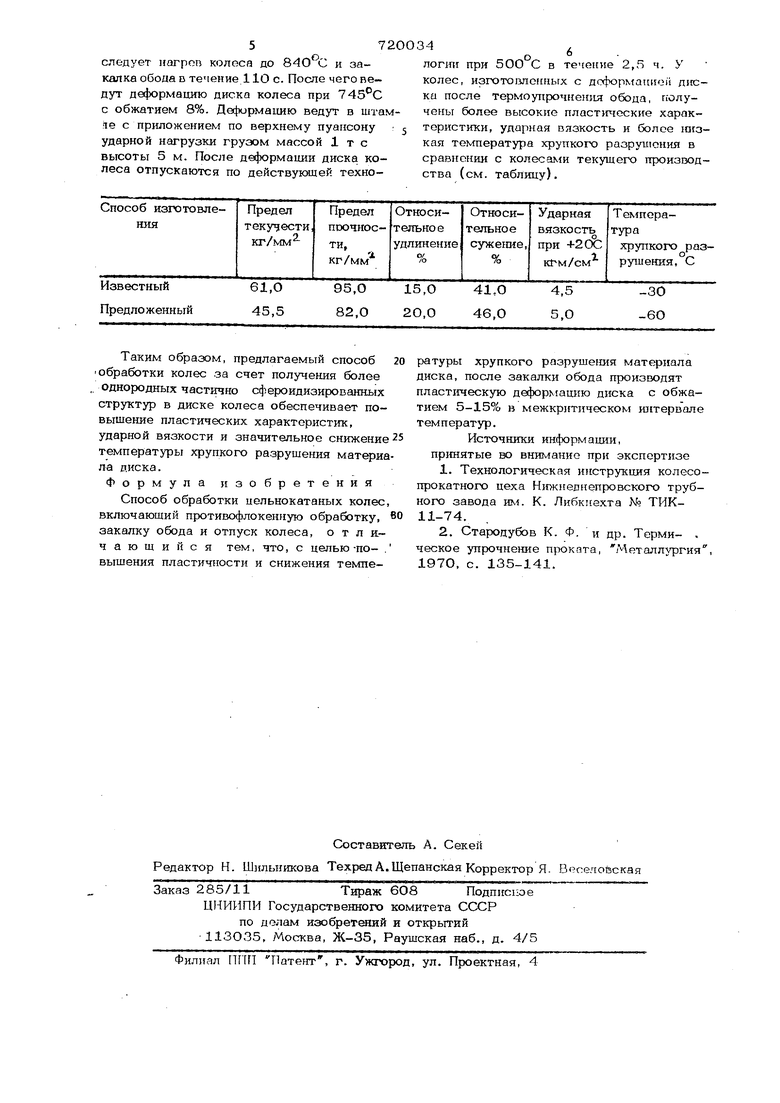

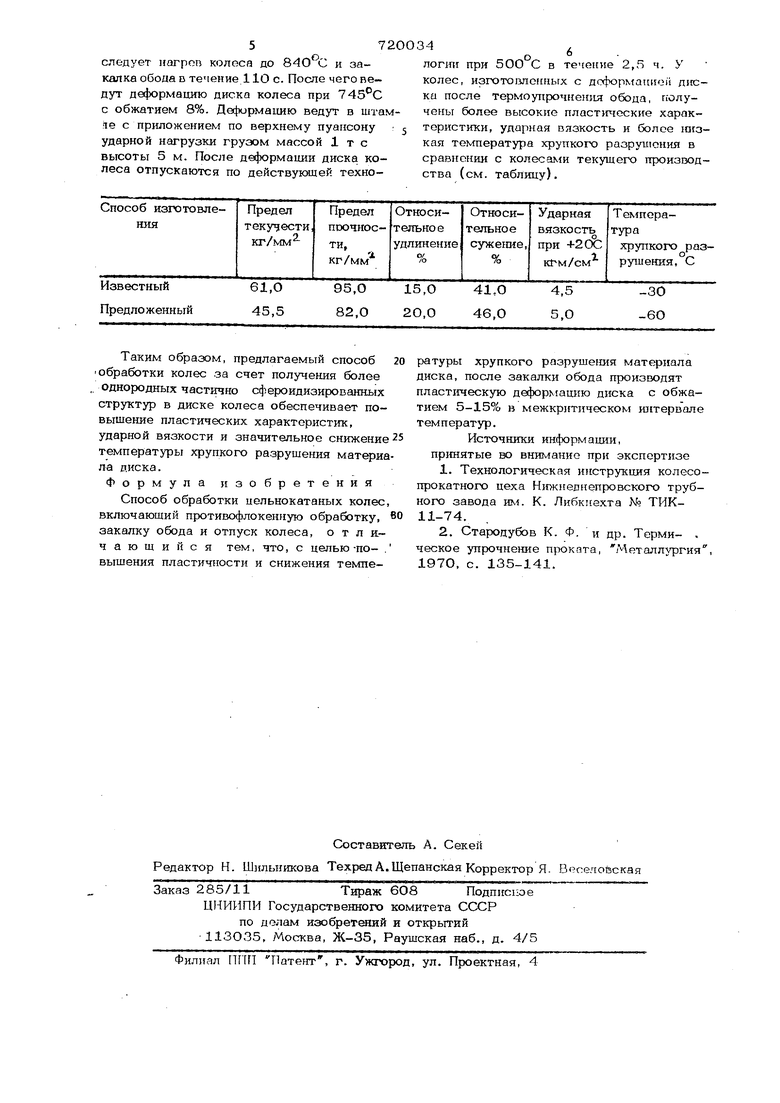

следует иагроп колоса до В4О С и закалка обода D течение 110 с. После чего ведут деформацию диска колеса при 745 С с обжатием 8%. Деформагшю ведут в штамте с приложением по верхнему пуансону : ударной нагрузки грузом массой 1 т с высоты 5 м. После деформации диска колеса отпускаются по действующей технологшг при 5ОО С в течение 2,5 ч. У колес, изготовленных с дсформаняой днска после т моупрочнения обода, получены более высокие пласт1гческие характеристики, ударная вязкость и более шгзкая температура хрупкого разрушения в сравнении с колесами текущего производства (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цельнокатаныхжЕлЕзНОдОРОжНыХ КОлЕС | 1979 |

|

SU829697A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1997 |

|

RU2123405C1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1977 |

|

SU724583A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2138565C1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1985 |

|

SU1425229A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2137850C1 |

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

| Способ тепловой правки стального проката | 1985 |

|

SU1318318A1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 1982 |

|

SU1087557A1 |

Таким образом, предлагаемый способ 20 Обработки колес за счет получения более однородных частично сфероидизированных структур в диске колеса обеспечивает повышение пластических характеристик, ударной вязкости и значительное снижение 25 температуры хрупкого разрушения мат иала диска. Формула изобретения

Способ обработки цельнокатаных колес, включаюший противофлокенную обработку, во закалку обода и отпуск колеса, отличающийся тем, что, с целью -по- . вышения пластичности и снижения температуры хрупкого разруше а1Я материала диска, после закалки обода производят пластическую деформацию диска с обжатием 5-15% в межкр1гтическом интервале температур.

Источники информации, принятые во BHWf iamiQ при эксперт 13е

Авторы

Даты

1980-03-05—Публикация

1977-09-27—Подача