Изобретение относится к обработке металлов давлением, в частности к изготовлению цельноштампокатаных колес путем горячего деформирования штучных заготовок.

Целью изобретения является снижение расхода металла при последующей их механической обработке.

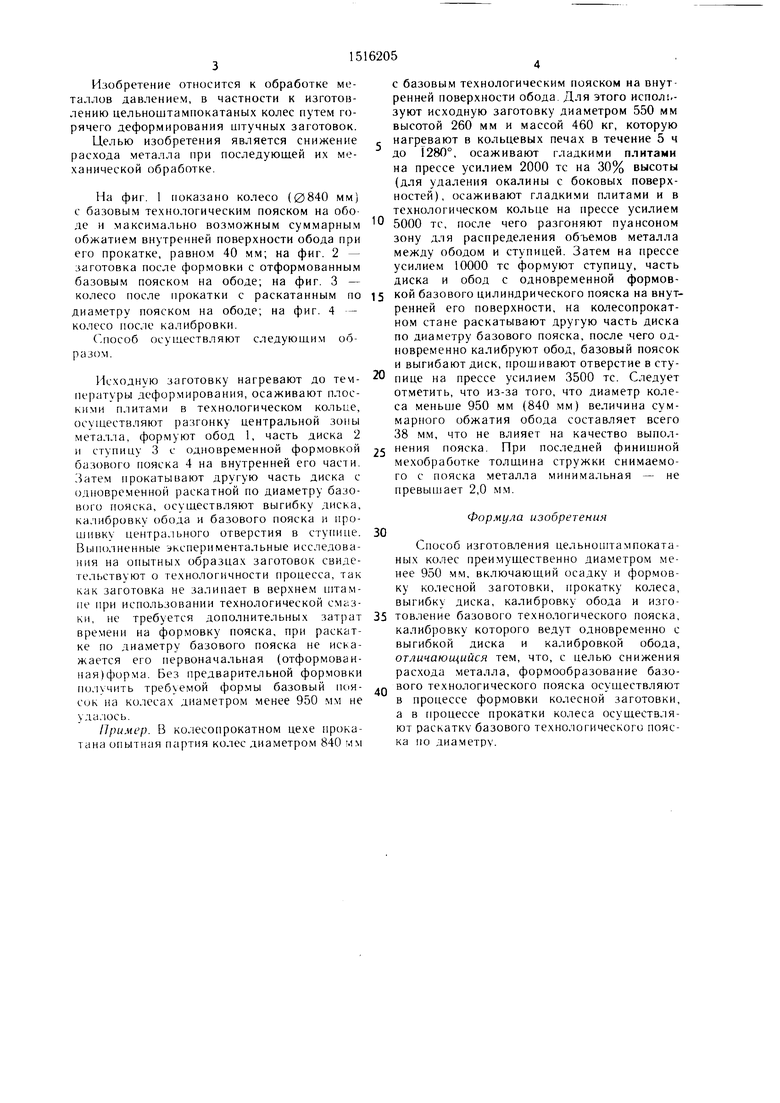

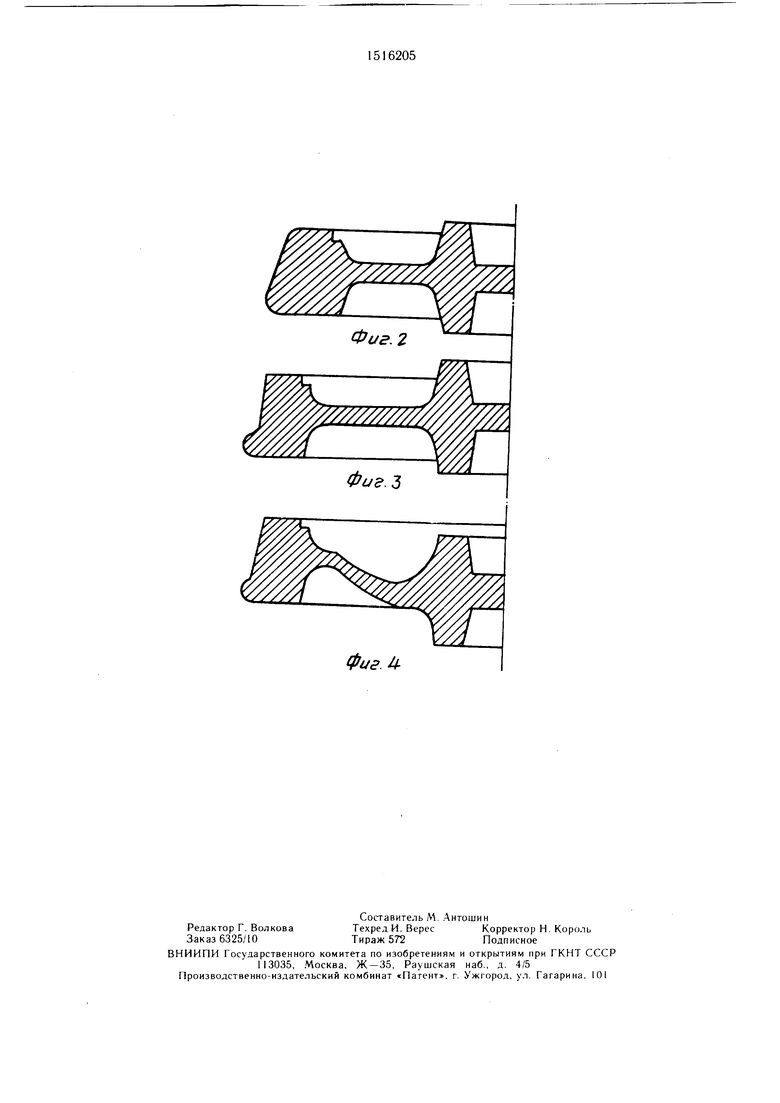

На фиг. 1 показано колесо (0840 мм) с базовым технологическим пояском на ободе и максимально возможным суммарным обжатием внутренней поверхности обода при его прокатке, равном 40 мм; на фиг. 2 - заготовка после формовки с отформованным базовым пояском на ободе; на фиг. 3 - колесо после прокатки с раскатанным по диаметру пояском на ободе; на фиг. 4 - колесо после калибровки.

Способ осуществляют следующим образом.

Исходную заготовку нагревают до температуры деформирования, осаживают плоскими плитами в технологическом кольце, осуществляют разгонку центральной зоны металла, формуют обод 1, часть диска 2 и ступицу 3 с одновременной формовкой базового пояска 4 на внутренней его части. Затем прокатывают другую часть диска с одновременной раскатной по диаметру базового пояска, осуществляют выгибку диска, калибровку обода и базового пояска и про- щивку центрального отверстия в ступице. Выполненные экспериментальные исследова- )1ия на опытных образцах заготовок свидетельствуют о технологичности процесса, так как заготовка не залипает в верхнем штампе при использовании технологической смазки, не требуется дополнительных затрат времени на формовку пояска, при раскатке по диаметру базового пояска не искажается его первоначальная (отформован- ная)форма. Без предварительной формовки получить требуемой формы базовый поясок на колесах диаметром менее 950 мм не удалось.

Пример. В колесопрокатном цехе прокатана опытная партия колес диаметром 840 мм

0

5

0

5

0

5

0

с базовым технологическим пояском на внутренней поверхности обода. Для этого испол:.- зуют исходную заготовку диаметром 550 мм высотой 260 мм и массой 460 кг, которую нагревают в кольцевых печах в течение 5 ч до 1280°, осаживают гладкими плитами на прессе усилием 2000 тс на 30% высоты (для удаления окалины с боковых поверхностей), осаживают гладкими плитами и в технологическом кольце на прессе усилием 5000 тс, после чего разгоняют пуансоном зону для распределения объемов металла между ободом и ступицей. Затем на прессе усилием 10000 тс формуют ступицу, часть диска и обод с одновременной формовкой базового цилиндрического пояска на внутренней его поверхности, на колесопрокатном стане раскатывают другую часть диска по диаметру базового пояска, после чего одновременно калибруют обод, базовый поясок и выгибают диск, прощивают отверстие в ступице на прессе усилием 3500 тс. Следует отметить, что из-за того, что диаметр колеса меньше 950 мм (840 мм) величина суммарного обжатия обода составляет всего 38 мм, что не влияет на качество выполнения пояска. При последней финишной мехобработке толщина стружки снимаемого с пояска металла минимальная - не превышает 2,0 мм.

Формула изобретения

Способ изготовления цельноштампокатаных колес преимущественно диаметром менее 950 мм, включающий осадку и формовку колесной заготовки, прокатку колеса, выгибку диска, калибровку обода и изготовление базового технологического пояска, калибровку которого ведут одновременно с выгибкой диска и калибровкой обода, отличающийся тем, что, с целью снижения расхода металла, формообразование базового технологического пояска осуществляют в процессе формовки колесной заготовки, а в процессе прокатки колеса осуществляют раскатку базового технологического пояска по диаметру.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1993 |

|

RU2039626C1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1990 |

|

SU1729670A1 |

| Способ изготовления железнодорожных колес | 1981 |

|

SU986560A1 |

| Способ изготовления центров электровозных колес | 1978 |

|

SU742015A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2355502C1 |

| Способ изготовления штампокатан-НыХ КОлЕС | 1978 |

|

SU795668A1 |

| СПОСОБ ГОРЯЧЕЙ ДЕФОРМАЦИИ ЗАГОТОВОК ПРИ ПРОИЗВОДСТВЕ ЦЕЛЬНОКАТАНИЫХ КОЛЕС | 1973 |

|

SU383504A1 |

| Способ производства железнодорожных колес | 1976 |

|

SU617138A1 |

| Способ получения заготовок желез-НОдОРОжНыХ КОлЕС | 1979 |

|

SU818717A1 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению цельнокатаных колес путем горячего деформирования штучных заготовок. Цель изобретения - снижение расхода металла. Заготовку нагревают до температуры деформирования и осаживают плоскими плитами. Осуществляют разгонку центральной зоны металла. Формуют обод 1, диск 2 и ступицу 3 с одновременной формовкой базового пояска 4. В процессе прокатки колеса осуществляют раскатку базового пояска по диаметру. Затем выполняют выгибку диска 2 и калибровку обода 1. При изготовлении колес диаметром 840 мм при мехобработке толщина снимаемого слоя минимальна и не превышает 2 мм. 4 ил.

У////////////

Фиг.Ъ

фиг.

| Способ изготовления железнодорожных колес | 1974 |

|

SU497078A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-10-23—Публикация

1987-11-25—Подача