Изоб.ретенне относится к устройствам для а зтэматнзаци.и процессов переработки нластмасс и мажет быть иопользовано при «згоговлении «зделий из термопластов методол литья под давлением.

Известна гидравлическая система управлеН(ИМ термопластавтоматом, содержащая яасосный агрегат, соединенные с насосным агрегатом трубопроводы высокого и ннзкого давления, цилиндр дожима пресс-формы, соединенный с трубопроводом высокого давления, гидромотор, цнлилдр япрыска, выполненный в пластикаторе, соединенный с пластикатором цилиндр подвода лластикатора, клапан реверсирования движения пласти-катора, соединенный входом с трубопроводом .высокого давления, расположенный на трубопроводе высокого давления после насосного агрегата обратный клапан, клалан смыкания, соединенный с цилиндром смыкания лресс-формы, клапан регулирования высокого давления, соединенный входом с Т1рубопроводом высокого давления, клапан регулирования низкого давления, соединенный входом с трубопроводом низкого да1вления, и трубопроводы сл|ива масла jjli.

Известная система обладает следующими недостатками. В ней создается большое сопротивление масла, она громоздка, ее неВОЗМОЖНО исцользовать на машинах различного типа, система имеет больщое количество дорогостоящих узлов, сложна в обслуж ивании, в ней отсутствует плавность в регулировании давлен.ий и скорости 1впрыска, что, в свою очередь, значительно снижает производительность процесса изготовления изделий.

Цель изобретения - иовыщение произ10водительности системы.

Указанная цель достигается тем, что пзвестная гидра1влическая система управления термоиластавтоматом, содержащая насосный агрегат, соединенные с насосным агрегатом трубопроводы высокого и низ-ко15го давления, цилиндр дожима пресс-формы, соединенный с трубопроводом высо-кого давления, гидромотор, цилиндр впрыска, выполненный в пластнкаторе, соединенный

20 с пластикатором цилиндр подвода пластлкатора, клапан реверси1рования движения пластика тор а, соединенный входам с трубопроводом высокого давления, расположенный на трубопроводе высокого давления после насосного агрегата обратный клапан,

25 клапан смыкания, соединенный с цилиндром с.мыкаяия пресс-формы, клапан регулирования высокого давления, соединенный входом с трубопроводом высокого давле30ния, клапан регулирования низкого давления, соединенный входом ic трубопроводом низкого давления, и труболро-воды слива масла, сна-бжена дополнительно последовательно установленными на трубопроводе высокого давления реверсивны м жлалаком с двхмя полостямл, первым допол.йительным обратным клапаяом, клаиалом-отсекателем, .вторым дополнителиным обратным клаланом я клала ном дожима, выход которого соединен с дилнидром дожима яресс-фо-рмы, перепускным трубопроводом, соединяющим одну из лолостей реверсивного клаиана с гидромотором, клаиаиом регулирования давления в пидромоторе, соединенным с нерепускны м трубоироводом, клапаном вЛ|рыска с двумя иолостя ми, соединенным входом с трубопроводом высокого давления после первого дополнительного обратного клапана, а выходом - с н|или;ндром впрыска, клапано:м (регулирования скорости впрыска, 31становленным между одной из полостей клалаиа впрыска и цилиндром влрыска, клапаном слива, размещенным на одном из трубопроводов слива после клапала впрыска, третьим дополнительным обратным клалаиом, раоположеннЫМ на труболроводе низкого давления, который соединен с трубоироводом высокого давления после первого дополнительного обратпого клапана насосным аг1регатом и клапаном регулирования иизкого давления, клапанами с&роса избытка масла, соединенными с выходом клапана -регулирования низкого давления, иричем клапан смыкаиия входом соединен с труболроводоМ высокого давления между входом клапана реверсирования движения и первым дополнительным обратным клапаном, тслапан реверсирования движения соединен входом с иилиидром подвода пластикатора, Причем пасосный агрегат 1выполнен в виде соединенных с трубопроводами высокого и низкого давления лопастных насосов.

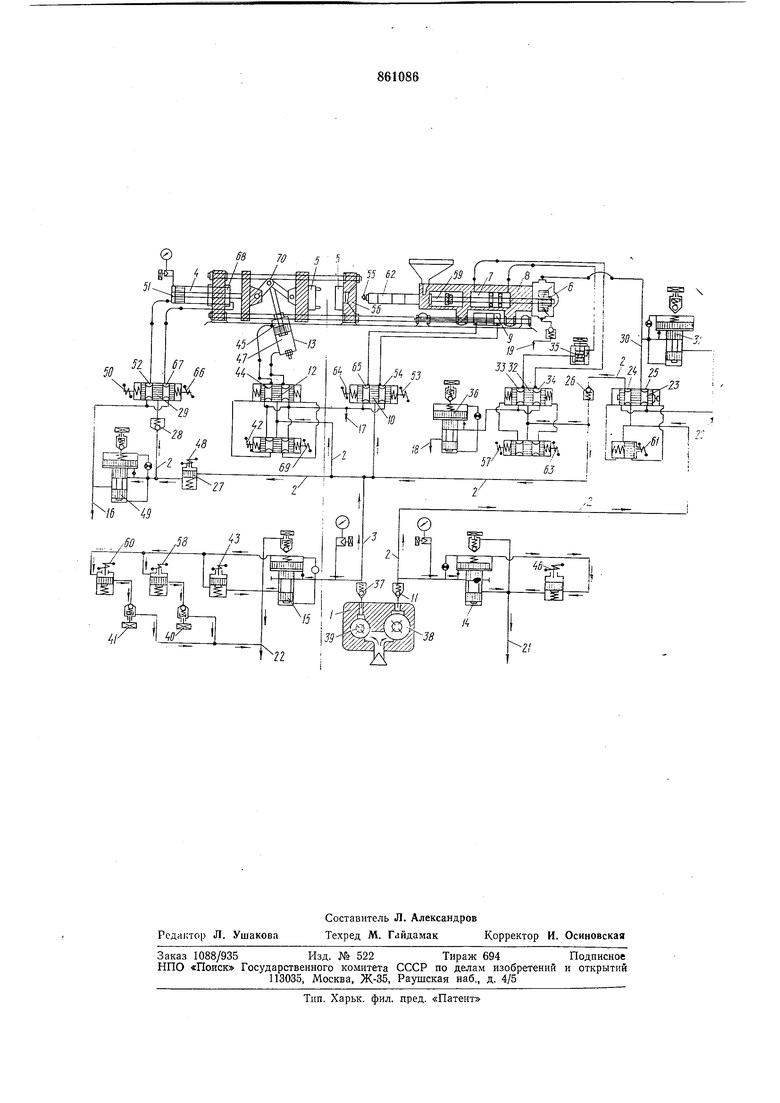

Изобретение лоясняется чертежом, на котором изображена iCxeMa гидравлической системы управления тер.молластавтоматом с частичньим и разрезами.

Гидравлическая , системы управления термопластавтоматом состоит из насосного апрегата .1, соединенных с насосным агрегатОМ трубопроводов высокого 2 и низкого 3 давления, нилиндра 4 дожима иреос-формы 5, соединенного с трубопроводом 2 высокого давления, гидролютора 6, цилиндра 7 впрыска, вылолиенного в лластикаторе 8, соединепного с пластикатором 8 цилиндра 9 его иодвода, клапана 10 рвварсироваиия дв1ил ения пластикатора 8, соединенного входом с трубопроводо1М 2 высокого давления, расположенного на трубопроводе 2 высокого давле;иия после насосного агрегата / обратного клапана 11, клапана /2 смыкаа1ия, соединенного с цилиндром 13 смыкания пресс-формы 5, клапана 14 регулиро1815ния высокого давленпя, соединенного

входом с трубопроводо м 2 высокого давления, клапана 15 регулирования низкого давления, соедененного входом с трубопроводом 3 низкого давления, трубопроводов 16, 17, 18, 19, 20, 21 и 22 слива масла, последовательно устаио.вле«иых на трубоиро воде 2 высокого давления реверсивного клапана 23 с двумя полостями 24 и 25, иервого дополнительного Обратного клапана

26. клапана-отсекателя 27, второго дополнительного обратного клапана 28 и клала|На 29 дожима, выход которого соединен с цилиндром 4 дожима пресс-формы 5, перепускного трубопровода 30, соединяющ-его

5 одну из полостей 25 реверсив ного клапана 23 с шдромотором 6, .кл.апаиа 31 регулировки давления s гидромоторе, соединенного с перепускным трубопроводом 30, клапана 32 BnpbiiCKa с двумя полостями 33 и 34,

0 соединенного входом с трубопроводом 2 высокого давления после первого дополнительного обратното клалаиа 26, а выходам - с цидиндро м 7 впрыска, клапана 35 регулирования скорости впрыска, установленного между одной из полостей 33 клапана 32 впрыска и цилиндром 7 впрыска, клапана 36 слива, размещенного на одном из трубопроводов 18 слива после клапана 32 впрыска, третьего дололиительного обратного клапана 37, расположенного на трубопроводе 3 низкого давления, который соединен с трубопроводом 2 1высокого давления после первого дополнительного обратного клапана 26 1между насосным апре5 гатом /, выполненным в виде соединен.ных с трубопроводами 2 3 высокого и низкого давления лопастных насосов 38 и 39, и клаланом 15 регуЛИроваиия низкого давления, клапанов 40 и 41 сброса избытка мас0 ла, соединенных с выходом клапана 15.

Клапан 12 смыкания входо.м соединен с трубопроводом 2 входом клалала 10 реверсирования движения и первым дополнительным обратным клапаном 26. Клапан 10 реверсирования движения соединен выходом с цилиндром 9 подвода пластикатора S.

Гидравлическая система управления термопластавтоматом работает следующим

0 образом.

Насосами 38 Е. 39 ъ трубопроводы 2 и 3 высокого и низкого давления нагнетается масло, давленпе которого поддерживается на заданном уровне с помощью клапаиов

55 регулирования высокого 14 IH низкого /5 давления, сбрасывающих избыток масла по сливным трубопроводам 21 yi 22 ъ маслобак (на чертеже не показан). Нажатием кнопки на пульте управления (на чертеже не показан) включают электромагниты 42 и 43. Масло, нагнетаемое насосом 39 (низкого давления), поступает по трубопроводу 3 низкого давления и через клапан 37 в трубопровод 2 высокого давле5 ния, который соединен последовательно со

всеми клаланам1И управления, ,и через полость 44 клалана 72 смыкания, которую открывает электром агнит 42, яостулает в поршневую ооЛОсть 45 щилиндра 13 смыкания щресс-формы 6. При атом происходит медленное смыкаиие пресс-формы 5 с включением электромапн1ита 46 клалала 14.

Насос 38 нагнетает масло в трубопровод 2, которое, пройдя :клапа:Н //, поступает в реверсивяый клалаи 23 и далее через открытую лолость 44 клапана 12 - во вто.рую ЛОЛ ость 47 цил.индра 13. Происходит ycKOipeHHoe смыкание иресс-фор мы 5. При включеняи конщеаого выключателя (на чертеже 1не показан), лреДох|раняющего лреосформы, с ломощью электромапнита 46 отключается .насос 38 и избыток масла из труболровода 2 .стр а вливается клаяаном 14 через труболровод 21.

В это врем-я труболровод 2 находится под иизким давлением , поступающего в него из ирубопровода 3, в который оно нагнетается иасосом 39. Давление масла в трубопроводе 3 низкого давления лоддерживается на заданном уровне с помощью клапана 15 регулирования низкого давления, стра.вливающего избыток масла из трубопровода 3 через трубопровод 22 слива. При этом медлеяное омыканле лресс-формы 5. При полном ее смыкании включается электромагнит 48 клапана 27, который соединяет -трубопровод 2 с клапана1ии 49, 28 и 29. Электро.магвит 50 переключает клапан 29, (соединяющий трубопровод 2 с первой поршневой полостью 51 цилиндра 4 с помощью своей лолости 52. Происходит дожим пресс-фо:рмы 5.

После полного дожяма, регулируемого клалано-м 49 включается электромагнит 53 клапана JO и отклю:чается электромагнит 48. Клапан 27 зак|рыт. Масло из трубопровода 2 через открытую лолость 54 клапана 10 поступает IB пор1Ш1нев(ую полость цилиндра 9 подвода пластикатора 5. Происходит подвод .мундщтука 55 к литниковой втулке 56 nipecc-формы 5. После полного подвода пласт икатора 8 включается электрОлМагнит 57, который, переключая клапан 32, Соединяет трубопровод 2 с полостью 33 и далее через клапан 35 - с П0(рш:невой полостью (йа чертеже не показана) цилиндра 7. При это,м включается электромагнит 55 клапана 40 и электромагнит 46 клапана 14. Клапан 35 регулирует ироход масла в цилиндр 7 впрыска, а клапан 40 - давление -в цили1ндре 7 впрыска.

Червяк 59, перемещаясь вперед, производит ускоренный впрыск расплавленного материала в пресс-форму 5. После включеиия элект1ромагнита 60 и отключения электромагнита 46 клапана 14 лроисходит дожатие (движение при низком давлении от насоса 39). После определенной выдерл кн дожатия включаются элект1ромагниты 61 и

тия и 57 впрыска, электромагнит 61 переключает клапан 23, который соединяет трубопровод 2 полостью 25 с клапаном 31 и гидро.мотором 6, В|ращаюЩММ червяк 59. Происходит набор материала в материальный .цилиидр 62 пластикатора 8.

Поршневая полость (на чертеже не показана) цилиндра 7 соединена через полость 33 клапана 32 со сливньм клапаном

36, осуществляющим подпор масла во время набора материала в материальном цилиндре 62 (уплотнение материала), и стравливает избыточное давление масла через трубопровод 18.

После окончания набора материала включается электромагнит 63, переключающий клапан 52. При это.м полость 34 сообщается с трубопроводом 2, масло из которого поступает в цилиндр 7, и лроисходит

отведение (отскок) червяка 59. Отведение чврв1яка 59 отключается концевым выключателем (на чертеже не показан), отключаются электромагниты 61, 63 и 53, включается электромагнит 64, переключающий

клапан 10 и соединяющий полость 65 этого клапана с трубопроводом 2 и порщневой полостью (на чертеже не показана) цилиндра 9 отвода пластикатора 8 от ла1тниковой втулки 56 пресс-фор)мы 5. Электромагнит 64 отключает этот концевой выключатель.

После выдержки времени на охлаждение детали (на чертеже не показана) в ттресс-форме 5 отключается электромагнит

50, включаются электромагниты 66 клапана 29 и 48 клапана 27, соединяющих трубопровод 2 через полость 67 с полостью 68 цилиндра 4. Происходит медленный отрыв пресс-формы 5 лри низком давлении. Включается электромагнит 69 клапана 12. Происходит медленное раскрытие механизма 70 смыкания с включением электромагнита 46 клапана 14 регулирования высокого давления. Трубопровод 2 .сиова.находится под

высоким давлением масла, (вследствие чего происходит ускоренное (раскрытие прессформы 5, при включении концевого выключателя (на чертеже не показан) - медленное раскрытие. Электромагнит 46 отключается, и насос 38 работает «а сл1ив через клапан 14.м трубсшровод 2.1 слива. Идет медленное выталкивание готового изделиядетал1и. Цикл закончен. Далее операции повторяются.

Описываемая гидравлическая система управления характеризуется сравнительной

простотой КОНСТр;уКЦИИ, высокой ЭКОИОМИЧностью и автоматизацией процесса уиравления термопластавтоматом.

Управляющие клапаны могут быть скомпонованы в виде трех гидропанелей, что позволит унифицировать детали и добиться их взаимозаменяемости. ГндрояанеTTU ил.лгчгт Й1чТТ1, ллQ nm o/ ainwTUT-T

Описываемая система характеризуется небольшим гидравлическим солротивлением масла во всех ее узлах, М|алогаба,р,итна vi. проста ъ изготавлении. За счет унификации узлов в в.иде пидропаиелей ее применение воЗМожно на машинах различных тилов.

Формул а .и 3 о б р е т е н и я

Гидравлическая система управления тер-моиластавтоматом, содержащая иасосиый агрегат, соединенные с насосным агрегатом трубопроводы высокого .и низкого давления, цилиндр дол |И;ма пресс-формы, соединенный с трубопроводом высокого давления, гидромотор, цилиндр впрыска, выполненный в пластикаторе, соединенный с иластикатором щилилдр подвода иластикатора, клаоан реверсирования двпжения (пластикатора, соединенный входом с трубопроводом высокого давления, расположенный на трубопроводе высокого давления после насосного алрегата обратный Клалан, клапа-н смыкания, соединенный с цилиндром смыкания пресс-формы, клаиал регул:1ро:Балля высокого давлекия, соединенный .входом с Tpyi6onpOBOдом высокого давления, клапан регулироваиля низкого давления, соединенный вхоДО.М с трубопроводом низкого давления, и трубопрозо;ы слива масла, отличающаяся тем, что, с целью повышения производительности, автоматизации процесса изготовления изделий из термопластичных материалов, упрощения конструкции и обслуживан И Я системы, она снабжена последовательно уста1новленнымц на трубопроводе высокого давления реверсивным клапаном с двумя поЛОстя.ми, первым дополнительным обратным клаиа.ном, клапаномотсекателем, вторым дополнительиым

обратным клапаном н клапаном дожима, выход которого соедиБеи с цилиндром дож.има пресс-формы, перепускным трубопроводом, соединяющим одну .из полостей реверсивного клапана с пид рамотором, клапаном регулирования давления в гидромоторе, соединелным с перепускным трубоп1рово.дом, клапаном впрыска ic двумя полостями, соединенным входом с трубопроводам высокого давления после первого доио.лнительного обратного клапана, а выходом - с.цилиндром впрыска, ;клапаном регулирования скорости впрыска, установленным между одной из полостей клапана

впрыска и Ц1ил.индро:м впрыска, клапаном слива, размещеиным «а одном из трубопро-. водов слива после клапана вирыска, третьим дополнительным обратным клапаном, расположенным на трубопроводе низкого

давления, который соединеи с тр.убопро.водомвысокого давления после первого дополнительного обратного клапана между насосным агрегатом и клапаном регулирования низкого давления, клапанами сброса

изоытка масла, соединенными с выходом клапана регулирования низкого давления, причед клапан смыкания входом соединен с тр богфоводом высокого давления между входом клапана рввер1сирован.ия движения и первым дополнительным обратным клапаном, клапан реверсирования движения соед.инен выходом с цилиндром подвода пластикатора, причем насосный а.грегат выполнен в виде соединенных с трубопразодагуш высокого .и низкого давления лопастных насосов.

Источник информации, принятый во внимание при экспертизе:

1. Термопластавтомат 250 см , модель D 3234, руко.водство, Одесский завод прессов. М, ЬТИИМАШ, 1954, с. 58-65, рис. 34.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОПРИВОД ГЛУБИННОГО ШТАНГОВОГО НАСОСА | 2005 |

|

RU2289038C1 |

| Система управления гидравлическим прессом | 1980 |

|

SU891482A1 |

| ГИДРОПРИВОД ГЛУБИННОГО ШТАНГОВОГО НАСОСА | 2003 |

|

RU2241854C1 |

| Устройство управления ковочным прессом | 1982 |

|

SU1165600A1 |

| Гидропривод литьевой машины | 1984 |

|

SU1265061A1 |

| Электрогидравлическая система привода двухстворчатых ворот шлюза | 1986 |

|

SU1472565A1 |

| Пресс для склеивания деревянных щитов | 1973 |

|

SU483253A1 |

| Машина для литья пластмассовых изделий под давлением | 1990 |

|

SU1705108A1 |

| Способ инжекционного формования изделий с прессованием и устройство для его осуществления | 1990 |

|

SU1831427A3 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2457951C2 |

Авторы

Даты

1981-09-07—Публикация

1979-10-02—Подача