одна и та же, при нагревании образцов пенопластов до температуры, близкой к температуре размягчения полимерной основы, на открытой поверхности образцов образуются вздутия, приводящие к изменению формы образцов, что недопустимо, особенно в тех случаях, когда такие пеноплас ты используются в производстве элек рорадиоаппаратуры или же при изгото лении (шаблонов, поплавков и т.п. Цель изобретения - улучшение стр туры пенопласта, повышение его формоустойчивости и обеспечение стабильности физико-механических харак теристик. Поставленная цель достигается те что согласно способу получения пено пласта путем смешения эпоксидной диановой смолы, изоцианатного компо нента, эмульгатора, хладона и аминного отвердителя, формования полученной смеси и ее последующего отверждения при нагревании, хладон предварительно смешивают с отвердителем придавлении, на 1-13 ати i превышающем давление его насыщенных паров. При смешении отвердителя и вспенивающего агента при давлении, прев шающим давление насыщенных паров его меньше 1 ати нецелесообразно, так как в этом случае получается пе нопласт повышенной кажущейся плотности , а: при давлении, превышающем 13 ати, не наблюдается никаких дополнительных преимуществ. В предлагаемом способе в качестве эпоксидной смолы могут быть использованы любые диановые эпоксидны смолы, циклоалифатические, алифатические эпоксидные смолы или другие полиглицидиновые эфиры,а также смеси их друг с другом. Эмульгаторами (поверхностно-активными веществами) при .ос тдествлеНИИ способа могут быть ра-:;личные вещес-тва, например, сополимер окиси этилена и пропилена - Лапрол 5003-2Б-10, выравниватель А в количестве 0,2-5,0 Mac.4.jga 100 мае.ч. эпоксидной смолы ил.1 смеси смол. В качестве модифицирующих добавок могут быть применены как реакционнсспособные по отношению к эпок сидным смолам вещества, например изоцианаты, так и инертные, наприме тальк, аэросил, бентонит, пигменты (фталоцианиновый- зеленый, антраханоновый черно-синий, окись хрома), а также добавок, например для повышения адгезии пенопластов к различным материалам. Отвердителями эпоксидных смол при получении пенопластов могут быть использованы алифатические или ароматические ди- и полиамины, например гексаметилендиамин. полиэтиленполиамин, М-фенилендиамин, tMecb, М-фенилендиамина с 4 ,4 -диаминодифенилметаном, полиметиленфенип ленамин, которые берутся в стехнометрическом соотношении по отношению к эпоксидной смоле. В качбптве вспенивающих агентов могут быть применены хладоны с т.кип. - (хладон-11, хладон-12). . Пенопласт получают путем смеше ния двух компонентов. Первый компонент получают смешением 100 мае.ч. эпоксидной смолы или смеси смол, 0,2-5,0 мае.ч.эмульгатора.и, при необходимости, 0,3-20,0 мае.ч. одной или нескольких модифицирующей добавки или наполнителя. Второй компонент - смешением 100 мае.ч. отвердителя - амина и 60-200 мае.ч. вспенивающего агента в герметичной емкоети при давлении, на 1-13 ати превышающем давление наеыщенных паров вепенивающего агента. Затем оба компонента е помощью дозирующих наеосов подают в смесительное устройство, где происходит их смешение и откуда, вытекает вспененная легкоподвижная масса. Эту массу разли- , вают в открытые или закрытые формы, последние помеща;ют в термокамеру для отверждения пенопласту. В результате получают пенопласт е равномерной по веему объему отливки (образца мелкоячеистой структурой и кажущейся плотностью 80-700 кг/м. при этом величины прочностных и диэлектрических характеристик пенопласта определяются его кажущейся плотностью, природной используемой исходной эпоксидной смолы (смеси смол, применяемого отвердителя и модифицирующих добавок, а воспроизводимость величин определяемых характеристик при одной и той же кажущейсяплотности и формоустойчивость образцов из пенопласта - способом его получе-i ния. Пример 1. Компонент 1 готовят смешением при в течение 30 мин 1500 мае.ч. эпоксидной смолы ЭД-16, 4,5 мае.ч. лапрола 5003-2Б-10 и 45 мае.ч. толулендийзоцианата.(ТДИ). Параллельно готовят компонент /I , смешивая в герметичной емкости 300 мае.ч, полиэтиленполи-- амина (.ПЭПА) и 200 мае.ч. хладона-12 при давлении, еоздаваемом инертным гаэом, на 13 ати давления паров хладона-12, создаваемого им при температуре приготовления компонента. Затем с помощью дозировочных наеосов компоненты } и И подают в смееительное устройство, где происходит их окончательное смешение и из сливного штуцера вытекает вспененная легкоподвижная масса, дпя получения отливок. Форму в термошкаф при 70-90 С на 2-3 ч с целью отверждения ком1|оэиции. После того получают пенопласт с кажущейся плотностью 300 кг/м , условHbw пределом прочности при сжатии« равным 59,6 кг/см , (ср. из 5 определений) и имею1ций в разрезе равномерную мелкоячеистую структуру по всему объему отлитого образца.

Пример 2. К тонент I готовят 30 мин при смешением 1000 мае.ч. эпоксидной смо1Ш ЭД-16, 50 мае.ч. полинзотхианата, 30 мае,ч. выравнивателя А и 10 мае.ч. фталоциаиинового зеленого. Параллельно готовят компонент И смешением 300мае. ПЭПА и 150 мае.ч. хладона-12 при давлении, на 1 ати выше давления паров, хладона-12 и далее поступают так же, как в примере 1. В результате получают окрашенный в зеленый цвет пенопласт с кажущейся плотностью 225 кг/м, условным пределом прочности при сжатии, равным 36,3 кг/см, имеющий в разрезе равномерную мелкоячеистую структуру по всему объему отлитого образца.

Пример 3. Компонент I готовят смешением в течение 20 мин при 50°С 1500 мае.ч. эпоксидной смолы ЭД-16, 225 мас.ч. лапроксида, 45 мае.ч. ТДИ, 2,.6 мас.ч. лапрола 5003-2В-10 и 75 мас.ч. талька. Параллельно готовят компонентП , смешивая в герметичней емкости при давлении, на 2 атй выше давления паров Х11адона-12ч, 300 .мас.ч. ПЭПА,

7,5 мас.ч. 3-аминопропилтрнэтоксисн- . лана и мас.ч. хладона-12. Далее поступают как в примере 1.

В результате получают пенопласт с кажущейся плотностью 285 кг/м . 5 условным пределом прочности при сжатии, равном 52,6 кг/см, имеющий в разрезе равнснчерную мелкоячеист о структуру по веему объему отлитого Образца.

to Пр.имер 4. Компонент I готовят емаиением в течение 30 мин при 55С в герметичной емкости 1500 мас.ч эпоксидной смолы ЭД-16, 45 мас.ч. ТДИ 4,5 мае.ч. лапрола 5003-2Б-10 15 и 105 мас.ч. хладона-12 при давлении вшце, чем дгшление паров хладона-12, . на 13 ати.

Компонент I и кс шонент it , представлякхцнй собой собственно ПЭПА,

20 по14оцью дозировочных насосов

подают в смесительное устройство, где происходит ах смааение и из сливно го штуцера вытекает вспененная легкоподвижная масса и далее поступают, 25 примере 1.

В результате получаютпенопл аст с кгикущейся плотностью 300 кг/м, уславнь)м пределом прочности при сжа Зд тин, равным 44 Д кг/см и имеюский в разрезе в целом мелкоячеистую структуру с отдельными, хаотично расположеннымк различной форквз пустотами.

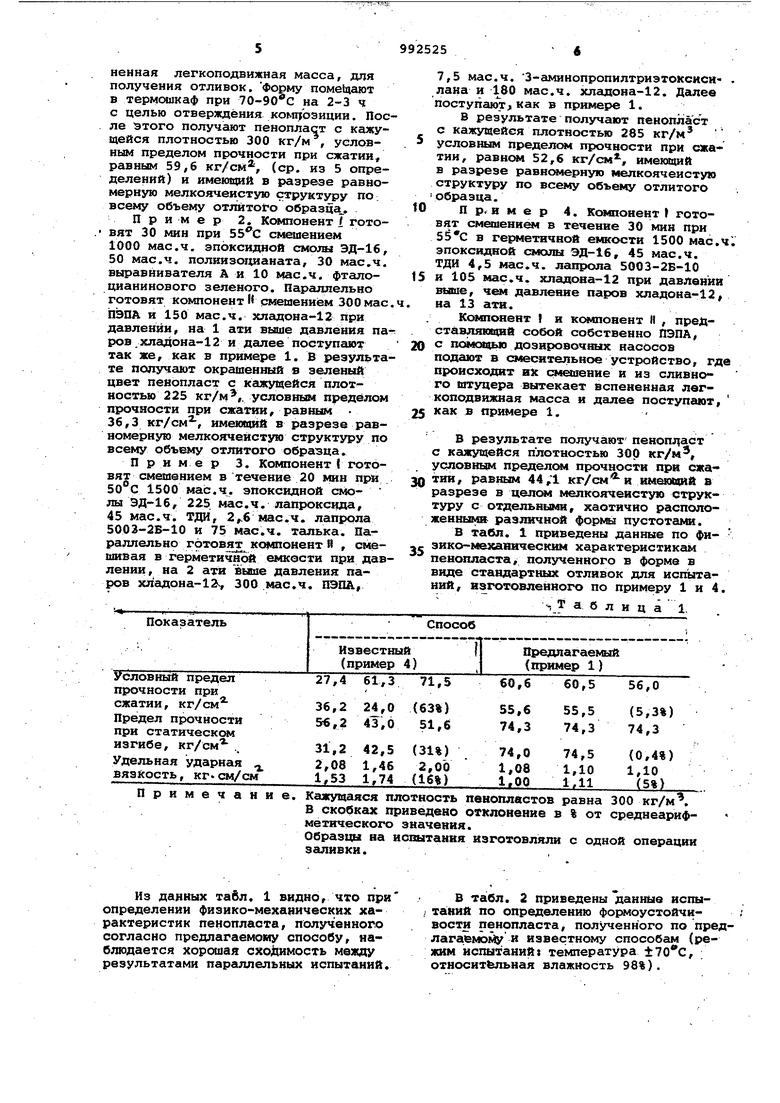

В табл. 1 приведены данные по фи- .с зико-механическим характернетикам

пенопласта, полученного в форме в виде стандартных отливок для испытаний, изготовленного по примеру 1 и 4.

i Т а б л и ц а 1,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенопласта | 1988 |

|

SU1691373A1 |

| Композиция для получения пенопласта | 1978 |

|

SU840061A1 |

| Композиция для получения пенопласта | 1979 |

|

SU825556A1 |

| Способ получения формованных деталей из эластичного пенополиуретана для автомобильных сидений | 1986 |

|

SU1495341A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2004 |

|

RU2270215C1 |

| Композиция для получения пенопласта | 1976 |

|

SU618384A1 |

| Способ получения эластичного формованного пенополиуретана | 1988 |

|

SU1647006A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1991 |

|

RU2028316C1 |

| Способ получения эпоксидного пенопласта | 1980 |

|

SU861361A2 |

| Способ получения пенопласта | 1989 |

|

SU1772115A1 |

В скобках приведено отклонение в % от среднеарифметичеекого значения.

Образцы на исвытания изготовляли е одной операции

заливки.

Из данных табл. 1 видно, что при определении физико-механических характеристик пенопласта, полученного согласно предлагаемому способу, наблюдается хорошая сходимость между результатами параллельных испытаний.

В табл. 2 приведены данные испыта:ний по определению формоустойчивости пенопласта, полученного по предлагаемому и известному способам (режим испытаний температура , ; относительная влажность 98%).

Таблица 2

Авторы

Даты

1983-01-30—Публикация

1981-04-03—Подача