Изобретение относится к области получения пеноэпоксидов. По известному способу эпоксидный пенопласт получают на основе композиции, в состав которой в качестве отвердителя вводят соединения трехфтористого бора. При отверждении композиции выделяется тепло, за счет которого происходит испарение кипящих жидкостей и вспенивание массы. Ввиду высокой скорости реакции отверждения этот процесс значительно опережает процесс вспенивания, что ириводит к появлению большого количества трещин в образцах, к разрушению пенопласта.

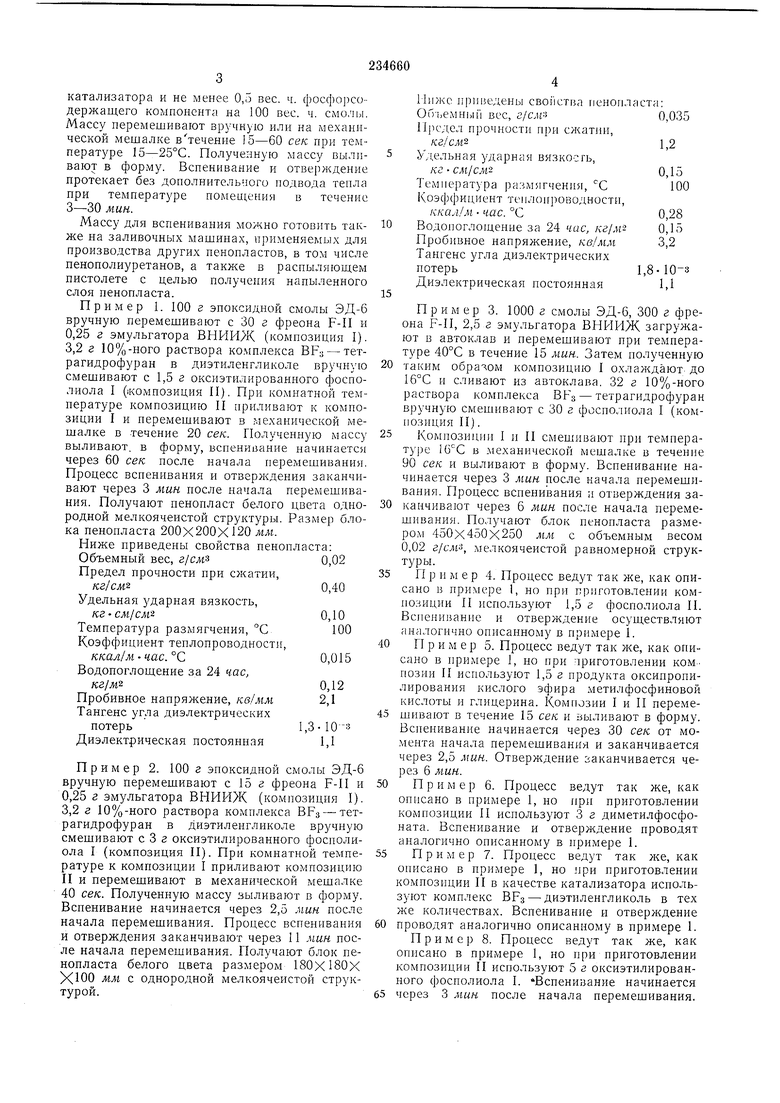

Данное изобретение предусматривает введение в исходную композициЕО соединений пятивалентного фосфора строения

//°

R-P-OR OR

где R, R, R - Н, алкил, арил, причем . По иредлагаемому способу в качестве соединений пятивалентного фосфора используют продукты этерификации фосфористой или алкил-, арилфосфиновых кислот и их производных спиртами, гликолями, фенолами. Количество вводимой добавки регулируют исходя из размера и объемного веса образца получаемого пенопласта - от 0,5 до 5 вес. ч. на 100 вес. ч. эпоксидной смолы.

В общем случае технология получения пенопластов по предлагаемому способу заключается в следующем.

Приготовление композиции 1. Эпоксидную смолу смешивают в открытой емкости или в автоклаве с необходимым количеством фреона и эмульгатора при температуре 20-50°С в течение 10-30 мин. В зависи.мости от заданного объемного веса пенопласта фреон берут в количестве 5-40 вес. ч. на 100 вес. ч. смолы, эмульгатор - в количестве 0,2-4 вес. ч. на 100 вес. ч. смолы. Композицию I можно хранить при комнатных температурах неограниченное время.

Приготовление композиции 11. 0,2-1,0 вес. ч. катализатора в расчете на 100 вес. ч. смолы растворяют Б растворителе (тетрагидрофуране, этиленгликоле, диэтиленгликоле) таким образом, чтобы получить 5-10%-ный раствор. В этот раствор вводят 0,5-5 вес. ч. в расчете на 100 вес. ч. фосфорсодержащего соединения, перемешивают вручную при комнатной температуре. Композицию II можно хранить в закрытой емкости не менее 10 суток.

Приготовление пенопласта. В емкость, содержащую взвешенное количество композицпи I, добавляют композицию II в количестве,

катализатора и не менее 0,5 вес. ч. фосфо)со-держащего компонента на 100 вес. ч. смолы. Массу перемешивают вручную или на механической мешалке втечение 15-60 сек при температуре 15-25°С. Полученную массу выливают в форму. Вспенивание и отверждение протекает без дополнитель-юго подвода тепла при температуре помещения в течение 3-30 мин.

Массу для вспенивания можно готовить также на заливочных машинах, применяемых для производства других пеиопластов, в том числе пенополиуретанов, а также в распыляющем пистолете с целью получения напыленного слоя пенопласта.

Пример 1. 100 г эпоксидной смолы ЭД-6 вручную перемешивают с 30 г фреона F-II и 0,25 г эмульгатора ВПИИЖ (композиция I). 3,2 г 10%-ного раствора комплекса BFs - тетрагидрофуран в диэтиленгликоле вручную смешивают с 1,5 г оксиэтилированного фосполиола I (композиция П). При комнатной температуре композицию II приливают к композиции I и перемешивают в механической мешалке в течение 20 сек. Полученную массу выливают, в форму, вспенивание начинается через 60 сек после начала перемешивания. Процесс вспенивания и отверждения заканчивают через 3 мин после начала перемешивания. Получают пенопласт белого цвета однородной мелкоячеистой структуры. Размер блока пенопласта 200x200X120 иж.

Пиже приведены свойства пенопласта;

Объемный вес, ,02

Предел прочности при сжатии,

/сг/СуИ20,40

Удельная здарная вязкость,

кг-см/см 0,10

Температура размягчения, °С100

Коэффициент теплопроводности, ккал/м час. °С0,015

Водопоглощение за 24 час,

,12

Пробивное напряжение, кв/мм2,1

Тангенс угла диэлектрических

потерь1,3 10 3

Диэлектрическая постоянная1,1

Пример 2. 100 г эпоксидной смолы ЭД-6 вручную перемешивают с 15 г фреона F-II и 0,25 г эмульгатора ВНИИЖ (композиция I). 3,2 г 10%-ного раствора комплекса ВРз - тетрагидрофуран в диэтиленгликоле вручную смешивают с 3 г оксиэтилированного фосполиола I (композиция II). При комнатной температуре к композиции I приливают композицию П и перемешивают в механической мешалке 40 сек. Полученную массу выливают в форму. Вспенивание начинается через 2,5 мин после начала перемешивания. Процесс вспенивания и отверждения заканчивают через 11 мин после начала перемешивания. Получают блок пенопласта белого цвета размером 180Х180Х Х100 мм с однородной мелкоячеистой структурой.

Ниже приведены CBoiicTBa пенопласта:

Ои-1,емный вес, г/см-0,035 Предел прочности при сжатии,

кг/см 1,2 Удельная ударная вязкосгь,

кг CMJCM 0,15

Температура размягчения, °С100 Коэффициент теплопроводности,

ккал/м час. °С0,28

Водопоглощение за 24 час, ,15

Пробивное напряжение, кв/мм3,2 Тангенс угла диэлектрических

потерь1,8-10-3

Диэлектрическая постоянная1,1

Пример 3. 1000 г смолы ЭД-6, 300 г фреона F-II, 2,5 г эмульгатора ВПИИЖ загружают в автоклав и перемешивают при температуре 40°С в течение 15 мин. Затем полученную

таким обра-чом композицию I охлаждают до 16°С и сливают из автоклава. 32 г 10%-ного раствора комплекса BFg - тетрагидрофуран вручную смешивают с 30 г фосиолиола I (композиция II).

Композиции I и II смешивают при температуре в .механической мешалке в течение 90 сек и выливают в форму. Вспенивание начинается через 3 мин после начала перемешивания. Процесс вспенивания и отверждения заканчивают через 6 мин после начала перемешивания. Получают блок пенопласта размеро.м 450x450X250 мм с объемным весом 0,02 г/сМ, мелкоячеистой равномерной структуры.

П р П м е р 4. Процесс ведут так же, как описано в примере 1, но при приготовлении композиции II используют 1,5 г фосполиола II. Вспенивание и отверждение осуш,ествляют аналогично описанному в примере 1.

При м е р 5. Процесс ведут так же, как описано в примере 1, но при -зриготовлении ком. позии II используют 1,5 г продукта оксиироиилирования кислого эфира метилфосфиновой кислоты и глицерина. Ком позии I и II перемешивают в течение 15 сек и зыливают в форму. Вспенивание начинается через 30 сек от момента начала перемешивания и заканчивается через 2,5 мин. Отверждение заканчивается через 6 мин.

При м е р 6. Процесс ведут так же, как описано в примере 1, но при приготовлении композиции II исиользуют 3 г диметилфосфоната. Вспенивание и отверждение проводят аналогично описанному в примере 1.

Пример. Процесс ведут так же, как описано в примере 1, но при приготовлении композиции II в качестве катализатора иснользуют комилекс BFs - диэтиленгликоль в тех же количествах. Вспенивание и отверждение

проводят аналогично описанному в примере 1. Пример 8. Процесс ведут так же, как оппсано в примере 1, но при приготовлении композиции II используют 5 г оксиэтилированного фосполиола I. «Вспенивание начинается 5 Процесс вспенипания заканчивается через 10 мин, отверждение через 20 мин после начала неремешивяния. „ предмет изооретения Способ получения эпоксидного пенопласта путем вспенивания и отверждения при комнатной температуре композиции, состоящей из эпоксидной смо;1ы, вспенивающего агента, со6единений бора в качестве отвердителя, отличающийся тем, что, с целью улучшения физпкомеханических свойств ненопласта и обеспечеНИН однородности структуры, в состав композиции вводят продукты этерификацин фосфорпстой или алки-, арилфосфиновых кпслот и их производных спиртами, гликолямн, фенолами в количестве от 0,5 до 5 вес. ч. на 100 вес. ч. эподсидной смолы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эпоксидного пенопласта | 1980 |

|

SU861361A2 |

| Способ получения изоциануратсодержащих пенопластов | 1974 |

|

SU472558A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1965 |

|

SU176391A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНОВ | 1972 |

|

SU323416A1 |

| Композиция для получения пенопласта | 1978 |

|

SU840061A1 |

| Композиция для получения пенополиуретана | 1974 |

|

SU530044A1 |

| Композиция для получения пенопласта | 1976 |

|

SU618384A1 |

| Способ получения жестких пенополиуретанов | 1973 |

|

SU452569A1 |

| Композиция для изготовления крупногабаритных изделий из жесткого пенополиуретана | 1976 |

|

SU729206A1 |

| КОМПОЗИЦИЯ для ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1973 |

|

SU379598A1 |

Авторы

Даты

1969-01-01—Публикация