Изобретение относится к нефтёзоГ мическому машиностроению и, в частности, к оборудованию установок для получения нефтяного кокса, используемого в качестве компонента анодной массы при выплавке алюминия, при изготовлении электрохимической проду ции и др. . Известна установка для получения нефтяного кокса методом замедленного коксования, включающая изолированный снаружи реактор, в котором коксование предварительно нагретого до высокой температуры сырья происходит за счет аккумулированного им тепла. Выгрузку кокса из известного реактора осуществляют гидравлическим методом р . Недостатком известной установки является значительное переизмельчегас вырабатываемого кокса, что снижает его качество. Известна также установка для получения нефтяного кокса, включающая горизонтальный цилиндрический куб, коксование сьфья в котором происходит за счет внешнего обогрева 2. Выгрузку кокса из куба осуществляг ют с помощью устройства, содержащего несколько гребенок, выполненных в виде труб или пластин, снабженных тягами. 5-6 гребенок закладывают в куб перед началом процесса коксования. После его завершения и снятия крышки люка куба прикрепляют трос к тягам гребенок и с помощью лебедки отрывают часть коксового массива. При отрыве части кокса освобождаются тяги следующей гребенки,за которую опять зацепляют трос. Необходимость раздельного, по мере разгрузки ку&а, подсоединения тяг гребенок к тросу лебедки вызвана значительной адгезией кокса с материалом куба. Недостатками такой установки являются необходимость неоднократного в процессе выгрузки кокса прикрепления троса к тягам гребенок, а

также установка гребенок вручную в кубе перед загрузкой последнего сы рьем, что снижает производительность

Целью изобретения является повышение производительности за счет механизации процесса выгрузки кокса. Цель достигается тем, что в устройстве для выгрузки кокса из куба, содержащем несколько гребенок,снабженных тягами, концы каждой гребенки соединены между собой через тяги при помощи расположен51ых на их концах скоб с фиксирующими элементами, выпонени уи из разрушающегося при темпертуре коксования материала, например дерева.

Такое расположение элементов, взаимной сцепки гребенок позволяет отрывать каждую часть коксового пирога последовательно от общего массива и днища куба с некоторым промежутком во времеш и пространстве с возь ожностыо фиксации положения гребенок в элементах их взаимной сцепки, что необходимо для механизированной укладки гребенок в кубе в рабочее положение при помощи вспомогатегтыгой лебедкр.

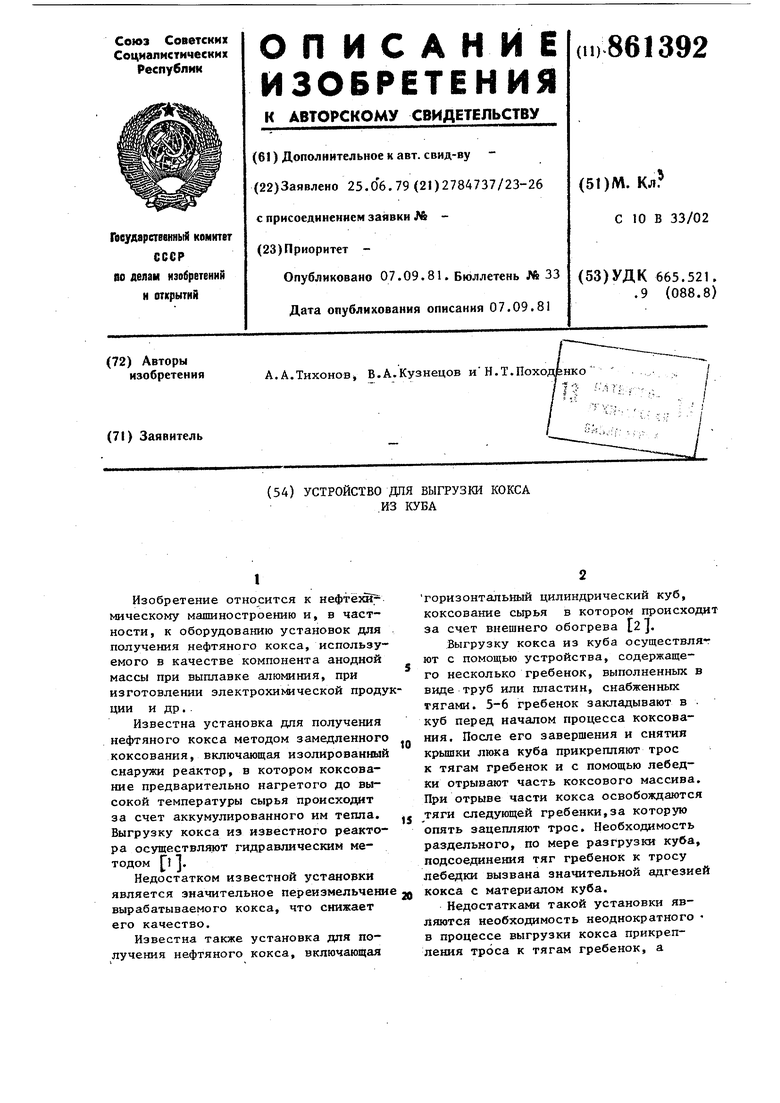

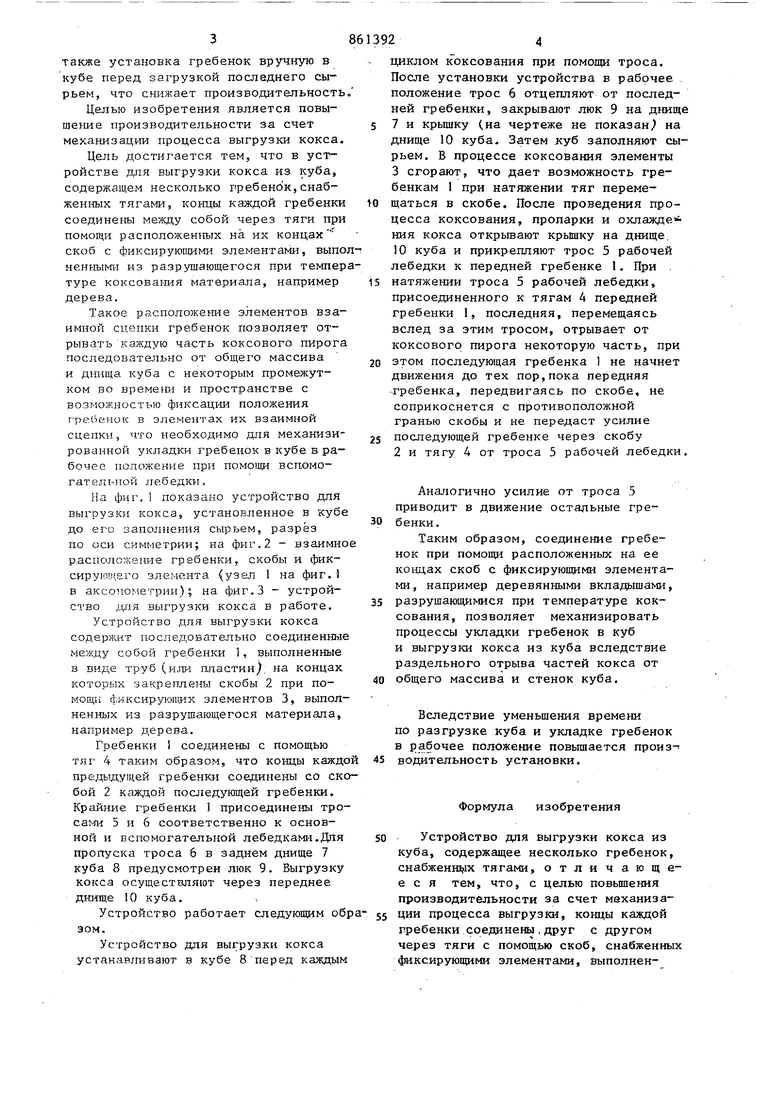

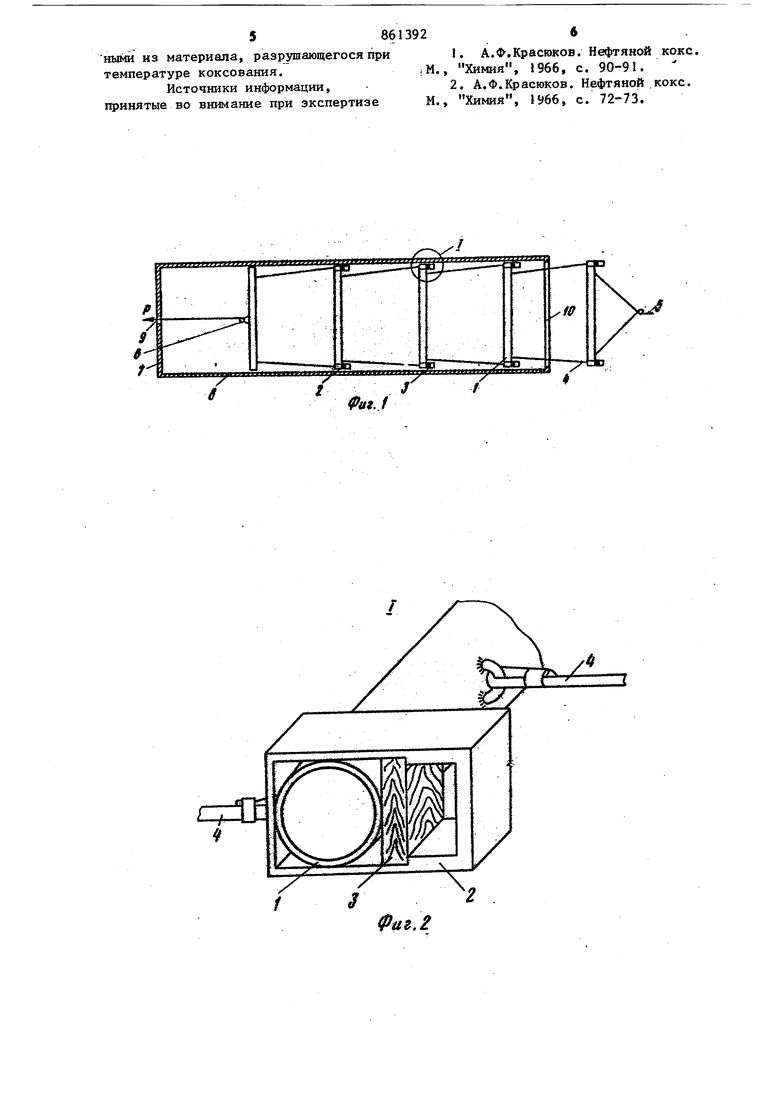

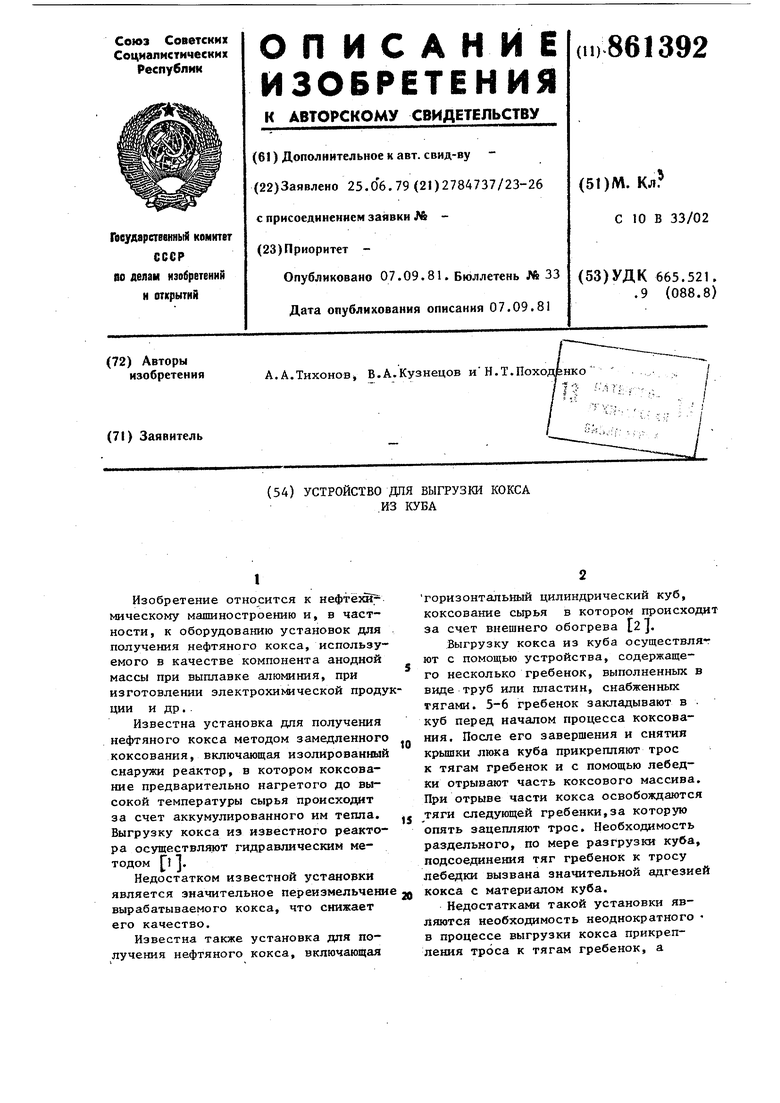

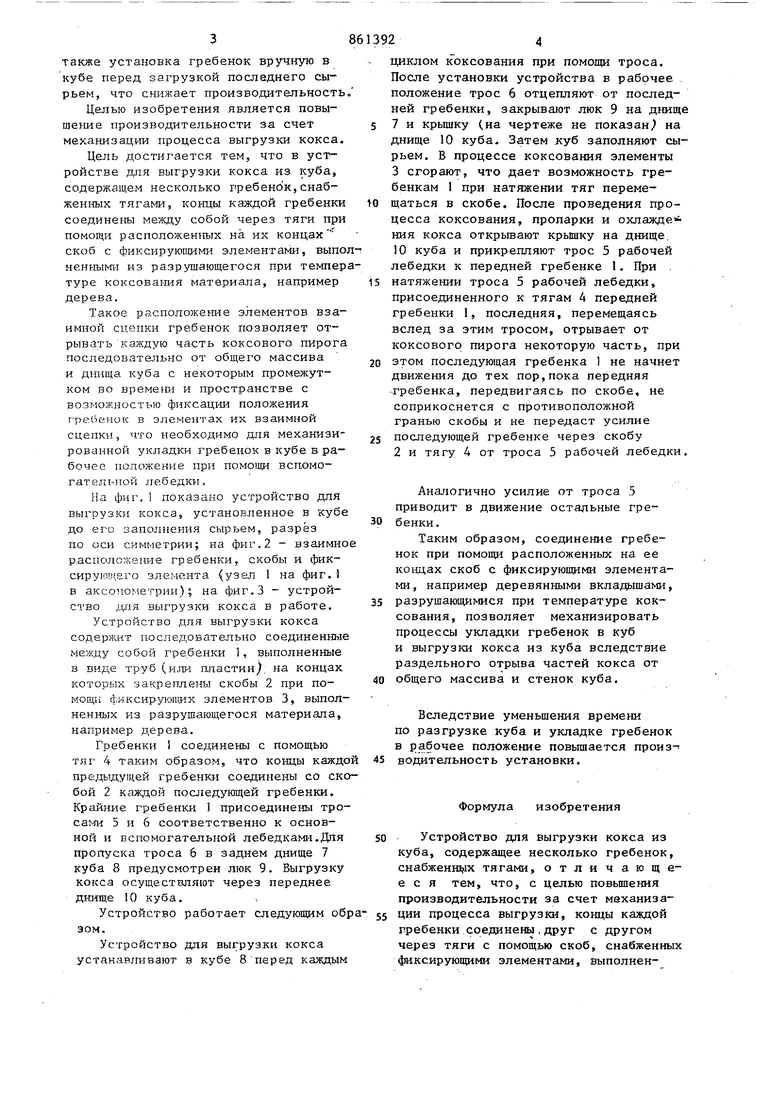

На фиг.1 показано устройство для выгрузки кокса, установленное в кубе до его заполнения сырьем, разрез по оси симметрии; на фиг.2 - взаимно расположение гребенки, скобы и фиксируюп его элемента (узел 1 на фиг.. в аксонометрии); на фиг.З - устройство ,ф1я выгрузки кокса в работе.

Устройство для выгрузки кокСа содерлшт последовательно соединенные между собой гребенки , выполненные в виде труб (или пластин); на концах KOTOpbJX закреплеш.. скобы 2 при помощи фиксирующих элементов 3, выполненшмх из разрушающегося материала, например дерева.

Гребенки 1 соединены с помощью тяг 4 таким образом, что концы каждо предыдущей гребенки соединены со скобой 2 каждой последующей гребенки. Крайние гребенки 1 присоедине1-1Ы тросами 5 и 6 соответственно к основной и вспомогательной лебедками.Для пропуска троса 6 в заднем днище 7 куба 8 предусмотрен люк 9. Выгрузку кокса осуществляют через переднее днище 0 куба.

Устройство работает следующим обзом.

Устройство для выгрузки кокса устанавливают в кубе 8перед каждым

циклом коксования при помощи троса. После установки устройства в рабочее положение трос 6 отцепляют от последней гребенки, закрывают люк 9 на днище

7 и крышку (на чертеже не показан на днище 10 куба. Затем куб заполняют сырьем. В процессе коксования элементы 3 сгорают, что дает возможность гребенкам 1 при натяжении тяг перемещаться в скобе. После проведения процесса коксования, пропарки и охлажде ния кокса открывают крышку на днище. 10 куба и прикрепляют трос 5 рабочей лебедки к передней гребенке 1. При .

натяжении троса 5 рабочей лебедки, присоединенного к тягам 4 передней гребенки 1, последняя, перемещаясь вслед за этим тросом, отрывает от коксового пирога некоторую часть, при

этом последующая гребенка 1 не начнет движения до тех пор,пока передняя гребенка, передвигаясь по скобе, не соприкоснется с противоположной гранью скобы и не передаст усилие

последующей гребенке через скобу

2 и тягу 4 от троса 5 рабочей лебедки.

Аналогично усилие от троса 5 приводит в движение остальные гребенки.

Таким образом, соединение гребенок при помощи расположенных на ее ко1щах скоб с фиксирующими элементами, например деревянными вкладышами,

разрушающимися при температуре коксования, позволяет механизировать процессы укладки гребенок в куб и выгрузки кокса из куба вследствие раздельного отрыва частей кокса от

общего массива и стенок куба.

Вследствие уменьщения времени по разгрузке куба и укладке гребенок в рабочее положение повышается произБодительность установки.

Формула изобретения

Устройство для выгрузки кокса из куба, содержащее несколько гребенок, снабженшгк тягами, отличающееся тем, что, с целью повышения производительности за счет маханизации процесса выгрузки, концы каждой гребенки соединены ,друг с другом через тяги с помощью скоб, снабженных фиксирующими элементами, выполненными из материала, разрушающегося при температуре коксования.

Источники информации, принятые во внимание при экспертизе

1.А.О.Красюков. Нефтяной кокс. jM., Химия, 1966, с. 90-91.

2.А.Ф.Красюков. Нефтяной .кокс. М., Химия, 1966, с. 12-73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выгрузки кокса из куба | 1981 |

|

SU983136A1 |

| Устройство для выгрузки кокса из куба | 1986 |

|

SU1328367A1 |

| Устройство для выгрузки кокса из куба | 1989 |

|

SU1616949A1 |

| Коксовыгружатель | 1989 |

|

SU1624012A1 |

| Устройство ввода технологических потоков в реактор замедленного коксования | 2023 |

|

RU2814261C1 |

| Реактор для получения нефтяного кокса | 1976 |

|

SU579297A1 |

| Устройство для получения нефтяного кокса | 1978 |

|

SU768799A1 |

| Разделительная смазка для покрытия металлических камер коксования | 1980 |

|

SU896058A1 |

| РЕАКТОР УСТАНОВКИ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2425088C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОКАЛЕННОГО НЕФТЯНОГО КОКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2022995C1 |

Авторы

Даты

1981-09-07—Публикация

1979-06-25—Подача