Изобретение относится к изготовлению формообразуницего инструмента, в частности вставок пресс-форм и электродов-инструментов для электроэрозионных станков методом электролитического осаждения.

Известен способ изготовления изделий путем электролитического осаждения металла на модель соответствующей фЬрьа 1 с прследукицим отделением его и использованием в качестве самостоятельного изделия.

Недостатками способа являются неравномерное осаждение металла, рост дендритов при электролизе, низкая производительность процесса.

Известен также способ гальванопластического изготовления изделий путем осаждения на фасонную моделькатод толстых слоев металла или сплава с использованием проточного в зоне осаждения электролита и технологического тока изменяемой полярности.

Изменение полярности тока позволяет несколько улучшить равномерность распределения электролитического осадка по поверхности фасонного катода-модели. Перемешивание электролита у поверхности катода дает возможность увеличить скорость осаждения металла за счет повышения катодной плотности тока но при этом зрсудшается равномерность распределения осадка в зависимости от сложности формы модели..

Для устранения роста дендритов на моделях .сложной формы увеличивают, амплитуду обратного импульса тока и его длительность, что приводит к снижению производительности процесса в 1,52. раза. Снижение производит.ельиости вызвано как потерей времени во время длительности обратного импульса, так и растворением металла не только на. выступакяцих, но и в углубленных участках. Причем на моделях сложной формы осаяздение металла в углубленных местах может и вовсе отсутствовать, что ограничивает возможности применения данного способа. Таким образом, недостатками известного способа являются невысокая скорость осаждения металла в экранированных местах и ухудшение равномерности распределения осадка вплоть до образования дендритов на выступающих участках моделикатода, что приводит к резкому снижению производительности процесса, а

также ограничивает его технологические возможности..

Целью изобретения является повьтение производительности процесса и расширение технологических возможноетей.

Цель достигается тем, что по способу изготовления формообразующего инструмента путем электролитического осаждения металлов на модель в проточном в зоне осаждения электролите с использованием тока изменяемой полярностй, в момент подключения к модели положительного полюса источника технологического тока зазор между . электродами уменьшают в 3-10 раз.

Прокачку электролита при этом целесообразно прекращать.

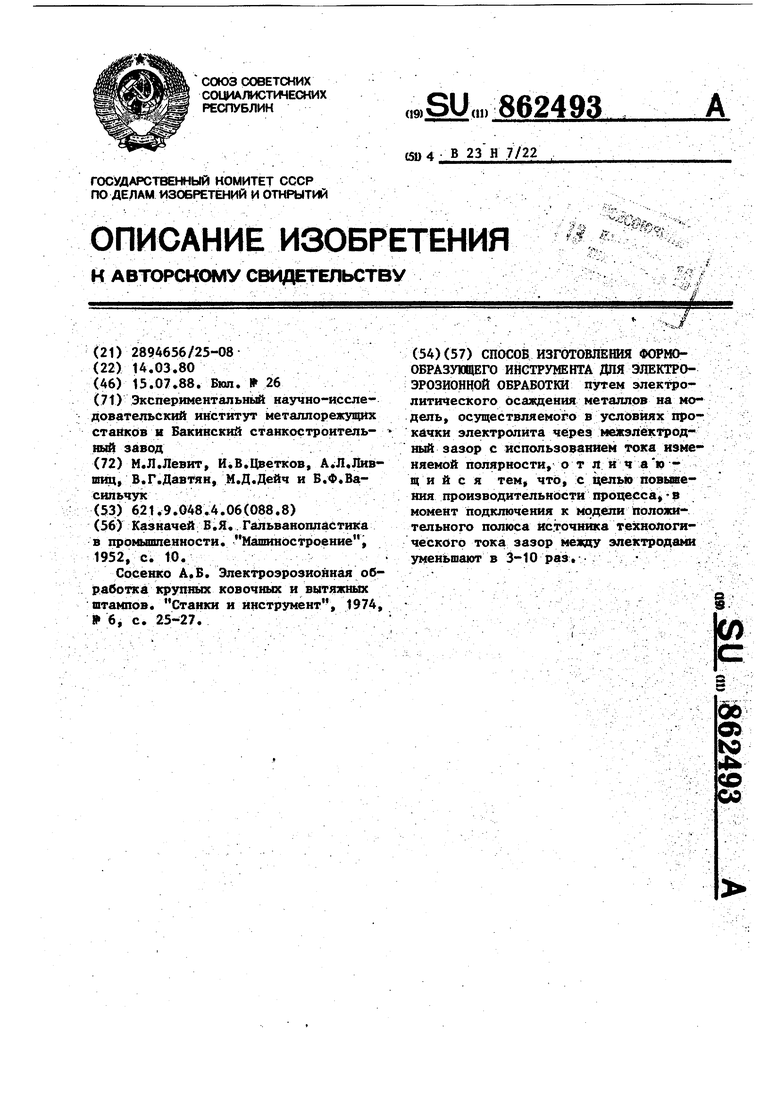

На чертеже показаны циклограммы, на которых представлено согласованное изменение направления технологического тока (I) зазора между электродами () и расхода электролита (Q) во времени С), где Т - длительность полного цикла

(период), и - длительность прямого импульса

тока, ,

Z - длительность обратногр импульса тока, Н - наибольший (основной) зазор

между электродами, h - наименьший зазор между элек ; тродами.

Согласно предлагаемому способу в течение длительности прямого импульса тока ) при зазоре Н происходит осаждение металла на модель в протрч ном электролите. В течение длитель-, ности обратного импульса тока (2) при зазоре h 0,1-0,ЗН происходит избирательное растворение дендритов на модели. Прекращение прокалки элек тролита во время обратного импульса тока способствует повышению избирательности растворения дендритов в особенности на моделях с мелким рисунком, выравнивается микрогёометрия, так как при этом увеличивается толщина двойного диффузионного слоя во впадинах. Равномерность осаждения или растворения металла при электролизе находится в прямой зависимости от расстояния между электрод да (Ни h), чем и объясняется избирательное растворение дендритов во время об- . ратного импульса тока С). Оптимальное отношение зазоров от 0,1 до 0,3

получено экспериментально. При величине зазора h 0,1Н возникают короткие замыкания, что приводит к нарушению процесса и прекращению электролиза, а при h 0,ЗН положительный эффект избирательного растворения резко снижается, что не устраняет роста девдритов. Помимо устранения роста девдритов имеет место выравнивающее действие гальванического осадка.

Согласно изобретению бып изготовлен медный электрод-инструмент размером 100 X 200 X 100 мм с толщиной слоя меди 2-3 Mbf Осаждение меди велось в сернокислом электролите следующего состава: CuSO , 250 г/л, - 70 г/л. Длительность прямого импульса тока CS) составила 30 с, а обратного С) - 6 с. Осаждение меди велось в скоростном режиме при катодной плотности тока до 350 А/дм и числах Рейнольдса до R е « 60000. Зазор между электродами составлял Н 30 мм, а при h 3 мм. При h 3 мм возникали частые короткие замыкания, а при h 10 мм появлялись дендриты, что также вело к щ ек|ращению процесса электролиза. Вреия осаждения составило 24 ч. При использовании известного метода продолжительность осаждения составила 50 ч, при этом на отдельных участках в углублениях модели требуемая минимальная толщина слоя 2 мм не была достигнута.

Таким образом, способ позволяет осуществить скоростное осаждение металла на сложных фасонных моделях, повышает производительность процесса и равномерность осадка.

. Экономия вбзникает благодаря повышению производительности по сравнению с известным способом в 1, .раза в 1 зависимости от конфигурации модели.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1997 |

|

RU2119557C1 |

| Способ электрохимического нанесения металлических покрытий | 1977 |

|

SU717157A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ СПЛОШНЫХ СЛОЕВ КРЕМНИЯ | 2012 |

|

RU2491374C1 |

| Способ электрохимической размерной обработки | 1981 |

|

SU1007887A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ ТУГОПЛАВКИМ МЕТАЛЛОМ | 1997 |

|

RU2121532C1 |

| Электролит для электролитического осаждения никеля | 1988 |

|

SU1627596A1 |

| Способ электрохимического формообразования | 1980 |

|

SU929748A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ПЛАТИНОВЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2003 |

|

RU2249062C1 |

| Способ получения оксидных вольфрамовых бронз | 1984 |

|

SU1298259A1 |

| Плоский шлифовальный круг и способ его изготовления | 2016 |

|

RU2657669C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ путем электролитического осаждения металлов на модель , осуществляемого в усл6в11ях прокдчки электролита через межзлёктрод ный зазор с использованием тока изменяемой полярности, о т я и ч аю щи и с я тем, что, с 1( повывения производительнЬсти процесса в момент подключения к модели положительного полюса источника технологического тока зазор Меяпу электродами уменьшают в 3-10 раз. ,

| Казначей В.Я | |||

| Гальванопластика в промьшшенности | |||

| Машиностроение, 1952, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Сосенко | |||

| Электроэрозионная обрабогпса крупных ковочных и вытяжных штампов | |||

| Станки и инструмент, 1974, 6, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1988-07-15—Публикация

1980-03-14—Подача