(54) УСТРОЙСТВО ДДЯ ПОЛУЧЕНИЯ КОПТИЛЬНОЙ СРЕДЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения коптильной среды | 1984 |

|

SU1173969A1 |

| УСТРОЙСТВО для ПРОИЗВОДСТВА КОПТИЛЬНОЙ СРЕДЫ | 1973 |

|

SU395059A1 |

| УСТРОЙСТВО для ПРОИЗВОДСТВА КОПТИЛЬНОЙ СРЕДЫ | 1967 |

|

SU201255A1 |

| Дымогенератор | 1981 |

|

SU988263A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОПТИЛЬНОГО ДЫМА С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ ИК-ИЗЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171033C1 |

| Устройство для получения коптильного дыма | 1990 |

|

SU1738208A1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ КОПТИЛЬНОГО ДЫМА | 2011 |

|

RU2468587C1 |

| Дымогенератор | 1981 |

|

SU1017257A1 |

| КОМБИНИРОВАННЫЙ ПРЕССОВЫЙ ДЫМОГЕНЕРАТОР | 2012 |

|

RU2492687C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ПТИЧЬЕГО ПОМЕТА | 2010 |

|

RU2447045C1 |

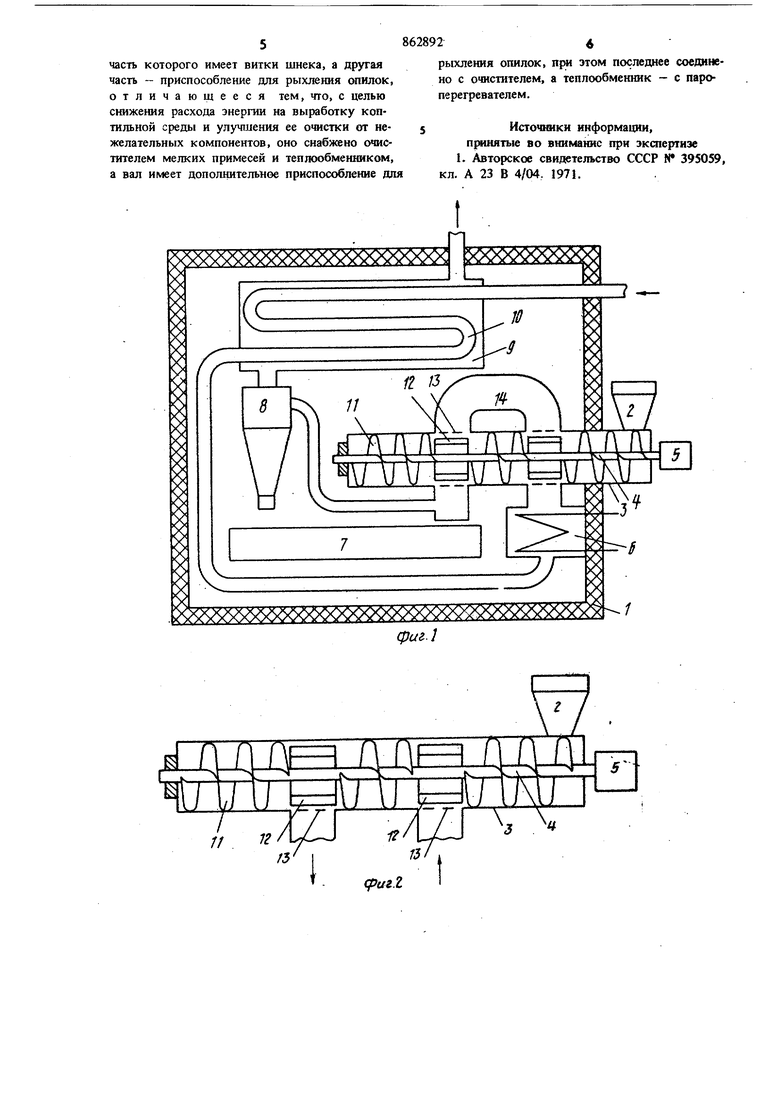

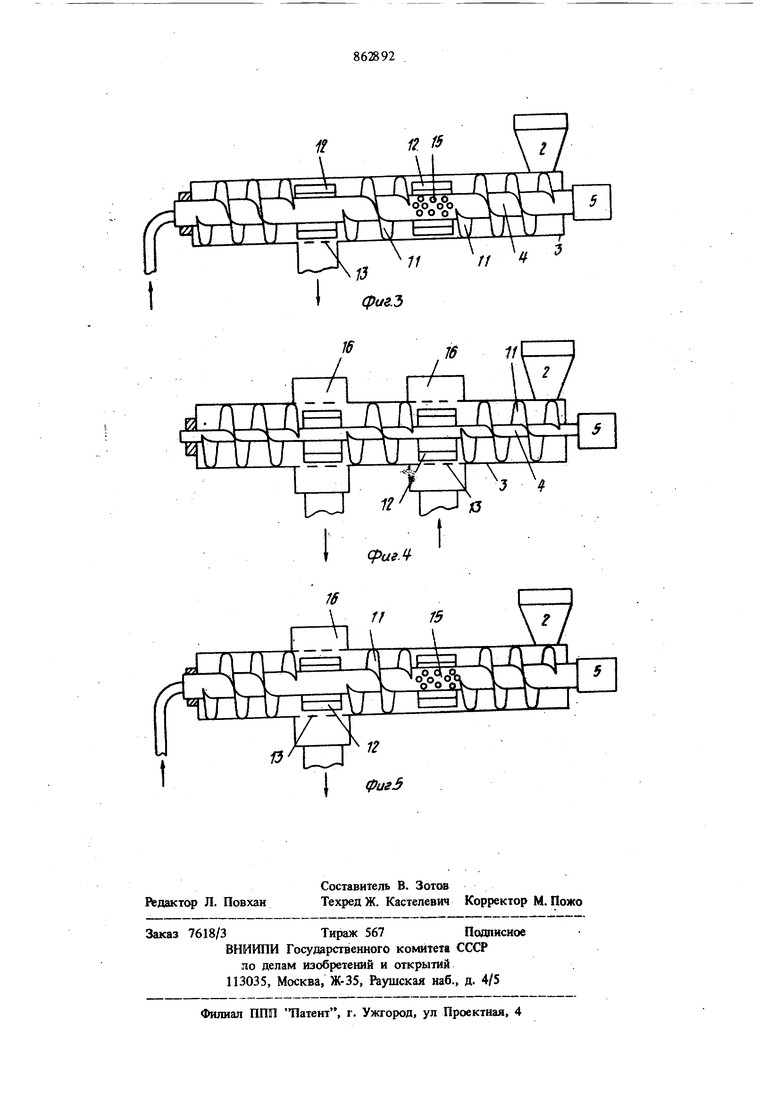

Изобретение относится к оборудованию для ; получения коптильных сред, применяемых для обработки мясных, рыбных, молочных и других пищевых продуктов, и предназначено для использования на мясных, рыбоперерабатьшающих и молочных предприятиях. Известно устройство для получетя коптиль ной среды, включающее теплоизолированный корпус с отверстием для отвода коптильной среды, загрузочный бункер для древесных опи лок, цилиндрическую камеру с размещенкь м в ней валом, часть которого имеет витки шнека, а другая часть - приспособления для рыхлею1я опилок 1. При работе этого устройства в режиме полного термического разложения древесных опилок образуется коптильная среда с температурой, по крайней мере, не ниже , что приводит к необходамости ее дальнейшего охлаждения до 70-100°С. т.е. до температуры, теобходимой для процесса копчения. Это снижает энергетическую эффективность устройства вслед ствие возрастания тепловых потерь. При работе устройства в режиме неполного термичесжоГО разложения опилок температура коптипыкж среды может быть снижена до 100° С, иэ в этом случае нерационально используются опилки, коTopEie лишь частично подвергаются термическому разложению.. Кроме того, в известном устройстве не производится очистка получаемой коптильной среды от нежелательных компонен- . тов. Цель изобретения - снижение расхода энергии на выработку коптильной среды и улучшение ее очистки от нежелательных комnoH iTOB. Это достигается тем, что устройство для получения коптильной среды, включающее теплр изолированный кортус с отверстием для отвода коптильной среды, загрузочный бункер для древесных сошлок, цилиндрическую камеру с размещенным с ней валом, часть которого имеет витки шнека, а дфугая часть - приспособления для рыхления опилок, снабжено очистителем мелюрс примесей и теплообменником, а эал имеет дополнительно приспособление для рыхления ошшок, при этом последнее соединено с очистителем, а теплообменник с пароперегревателем.. На фиг. 1 изображено устройство для производства коптильной среды, общий вид; на фиг. 2-5 - варианты изготовления цилиндрической камеры и вала. Устройство для производства коптильной среды содержит теплоизолированный корпус 1 с отверстием для отвода коптильной среды, загрузочный бункер 2 для древесных опилок, цилиндрическую камеру 3, вал 4 с приводом 5, пароперегреватель 6, сборник 7 для отработанных опилок, очиститель мелких примесей (циклон) 8, теплообменник 9, через который проходит паропровод 10 для подачи пара в пароперегреватель 6. Часть вала 4 имеет витки шнека 11, а другая часть - приспособле шя 12 для рыхления опилок. Для исключения проникновения коптильной среды в корпус 1 и загрузочный бункер 2 крайние по направлению движения опилок участки вала имеют большую длину, чем средний участок. Шишндрическая камера 3 имеет перфораЦию 13 в местах расположения приспособлений 12 для рыхления опилок. Посредством перфорации 13 цилиндрическая камера 3 сообщена с пароперегревателем 6 и Ошститслем мелких примесей (циклоном) 8 Перфорированные участки цилиндрической камеры соединены каналом 14. Устройство оснащено приспособлением для регулирования температурь перегретого пара и количества подаваемых опилок (не показано). Устройство работает следующим образом. Пар по паропроводу 10 поступает в теплообменник 9, где он подогревается за счет теплоты, отдаваемой коптильной средой. Подогретый пар поступает в пароперегреватель 6, в ко тором осуществляется окончательный перегрев пара до заданной температуры. Перегретый пар через перфорированную стенку цилиндрической камеры 3 поступает в зону расположения первого до движению опилок приспособления для рыхления опилок. В этой зоне в результате ко такта перегретого пара и древесных опилок об разуется Коптильная среда, которая через перфорацию в стенке камеры 3 отводится в канал 14, сообщающийся с зоной расположения второго приспособления для рыхления опилок. По каналу 14 коптильная среда поступает через перфорированную стенку камеры 3 в слой отработанных опилок, где происходит ее очистка от грубых примесей. Затем коптильная среда поступает в очиститель мелких примесей (циклон) 8, где происходит окончательная очистка среды от дисперсной фазы. После о«шст ки в циклоне коптильная среда поступает в Тбплообмешшк 9, в котором она охлаждается i)a счет теплообмена с поступающим в устройство паром. Охлажденная коптильная среда через отверстие в корпусе 1 отводится в коптильную камеру. Древесные опилки из бункера 2 поступают в цилиндрическую камеру 3, в которой- они с помощью вала 4 и витков шнека 11 перемещаются в продольном направлении, проходя последовательно через зоны расположения приспособлений для рыхления опилок, причем в зоне расположения первого приспособления осуи1ествляется контактирование опилок с перегретым паром и образование коптильной среды, а в зоне расположения второго приспособления происходит очистка коптильной среды от грубых; примесей. Отработанные Г древесные опилки поступают в сборник 7 опилок. Отдельные элементы устройства могут быть вьшолнены по-разному. На фиг. 2 схематично показан вариант осуществления устройства, в котором образовавшаяся коптильная среда очищается от грубых примесей при прохождении через средний участок вала, на котором имеются витки шнека. На фиг. 3 показан вариант устройства, в котором вал выполнен полым и через отверстия 15 в стенках вала происходит подвод перегретого гяра в зону контакта его с опилками. В этом случае улучшается равномерность обработки опилок паром. На фиг. 4 показан вариант устройства, в котором для улучшения контакта перегретого пара с древесными опилками и облегчения отвода коптильной среды участки камеры 3 в зонах расположения приспособлений для рыхления опилок имеют перфорацию по всему периметру, а подвод перегретого пара и отвод коптильной средь производится по цилиндрическим каналам 16. На фиг. 5 показан аналогичный предыдущему вариант осуществления устройства, в котором перегретый пар подводится через отверстия в полом валу. Во всех случаях осуществления устройства необходимо, чтобы для исключения проникновения коптильной среды в корпус и бункер, длина среднего участка вала была, по крайней мере, в 2,5 раза меньше длины крайних участков. Предлагаемое устройство для производства коптильной среды позволяет в 1,5-3,2 раза снизить расход энергии на перегрев пара, а также улучшить очистку коптильной среды от нежелательных компонентов. Формула изобретения Устройство для получения коптильной среды, включающее теплоизолированный корпус с отверстием для отвода коптильной среды, загрузочный бункер для древесных опилок, цилиндрическую камеру с размешенным в ней валом. часть которого имеет витки шнека, а другая часть - приспособление для рыхления опилок, отличающееся тем, чю, с целью снижения расхода энергии на выработку коптильной среды и улучшения ее очистки от нежелательных компонентов, оно снабжено очистителем мелких примесей и теплообменником, а вал имеет дополнительное приспособление для 892 рыхления опилок, п{ж этом последнее соединено с очистителем, а теплообменник - с пароперегревателем. Источшеки информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 395059, кл. А 23 В 4/04. 1971.

.

I фигЗ

Авторы

Даты

1981-09-15—Публикация

1979-11-21—Подача