(54) УСТРОЙСТЮ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОКСА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВОЛОКСИДАЦИИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2019 |

|

RU2716137C1 |

| Гаситель извести | 1979 |

|

SU933646A1 |

| ВНУТРЕННЕЕ ТЕПЛООБМЕННОЕ УСТРОЙСТВО ВРАЩАЮЩИХСЯ ПЕЧЕЙ | 2007 |

|

RU2383836C2 |

| Дробилка | 1977 |

|

SU810269A1 |

| Реактор | 1980 |

|

SU956000A1 |

| СПОСОБ ОХЛАЖДЕНИЯ КОКСА С СОРТИРОВКОЙ ЕГО ПО КЛАССАМ КРУПНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2448143C2 |

| Машина для промывки и обезвоживания глинистых материалов | 1987 |

|

SU1489833A1 |

| УСТРОЙСТВО для МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОБ КОКСА | 1970 |

|

SU279569A1 |

| ГРОХОТ ДЛЯ ОТСЕВА КОКСОВОЙ МЕЛОЧИ | 1991 |

|

RU2017550C1 |

| Барабанный грохот для мокрого грохочения | 1980 |

|

SU967588A1 |

I

Изобретение относится к коксохимической промышленности/ в частности к оборудованию коксосортировок коксового производства, и может быть использовано для механической обраг ботки кокса в его потоке.

Для механической обработки кокса применяют устройства различных типов, в которых куски кокса подвергают действию дробящих или истиракюих н&грузок.

Известна мельница/ содержащая камеру круглого сечения с патрубками для загрузки и выгрузки материгша, расположенным внутри нее вращающимся вертикальным барабаном с ребрами, систему подвода диспергирующего агента и привод вращения 13Недостатками такой мельницы являются сложность её конструкции, высокая степень измельчения материала, что неприемлемо для механической обработки кокса, необходимость подачи при дроблении диспергирунадего агента.

Наиболее близким техническим решением к предлагаемому является устройство для механической обработки кокса, содержащее вращающийся от привода барабан с радиальными полками,

опорные ролики. Загрузка и разгрузка барабана производится через его открытые торцы. При вращении барабана за счет перемешивания и падения с .полок происходит дробление, истирание , скалывание острых углов и ребер кусков кокса, загруженного в него. В результате происходящих механических разрушений прочность кокса повы10шается t2 .

Недостатками конст рукции являются сравнительно низкая производительность при значительных размерах,гро15моздкость, большие капитсшьные и энергетические затраты.

Цель изобретения - увеличение производительности, снижение энерге20тических затрат.

Указанная цель достигается тем, что в устрбйстве для механической обработки кокса, соде ржащем вращающийся от привода барабан с радиешь25ными полкг1ми, опорные ролики, барабан установлен вертикально, полки расположены вдоль образую1яей барабана в шахматном порядке, а на нижнем торце барабана смонтирована неподвижная

30 течка с центрирующими роликами.

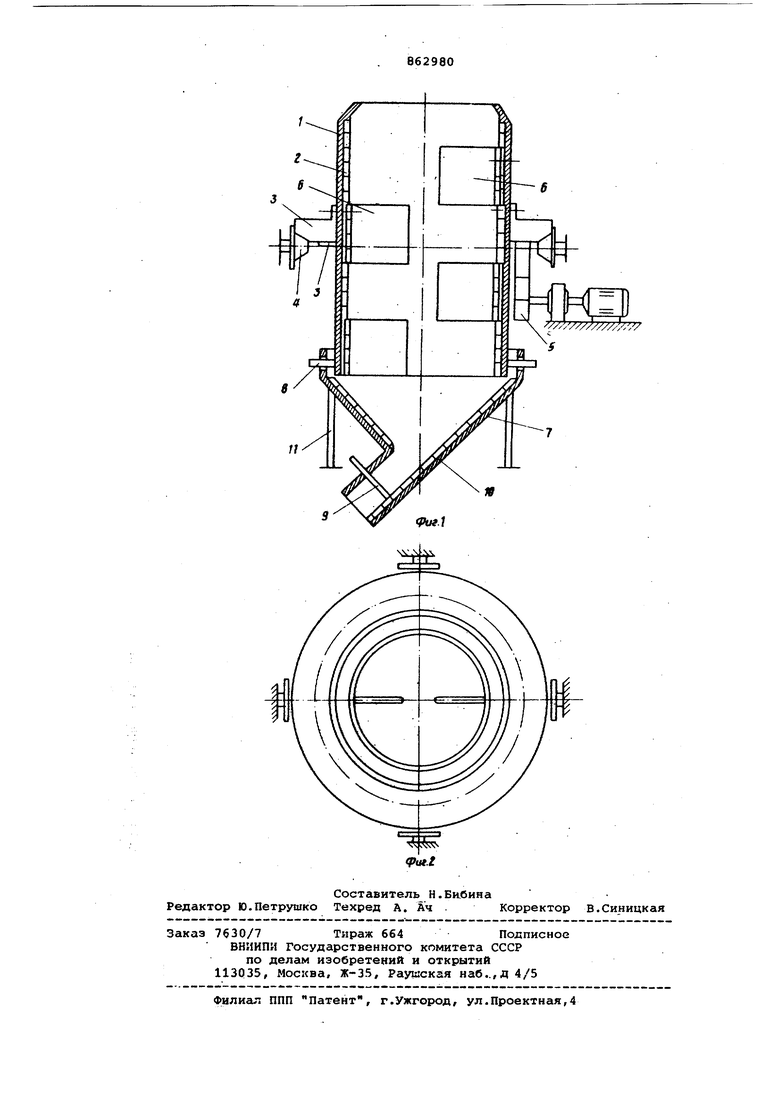

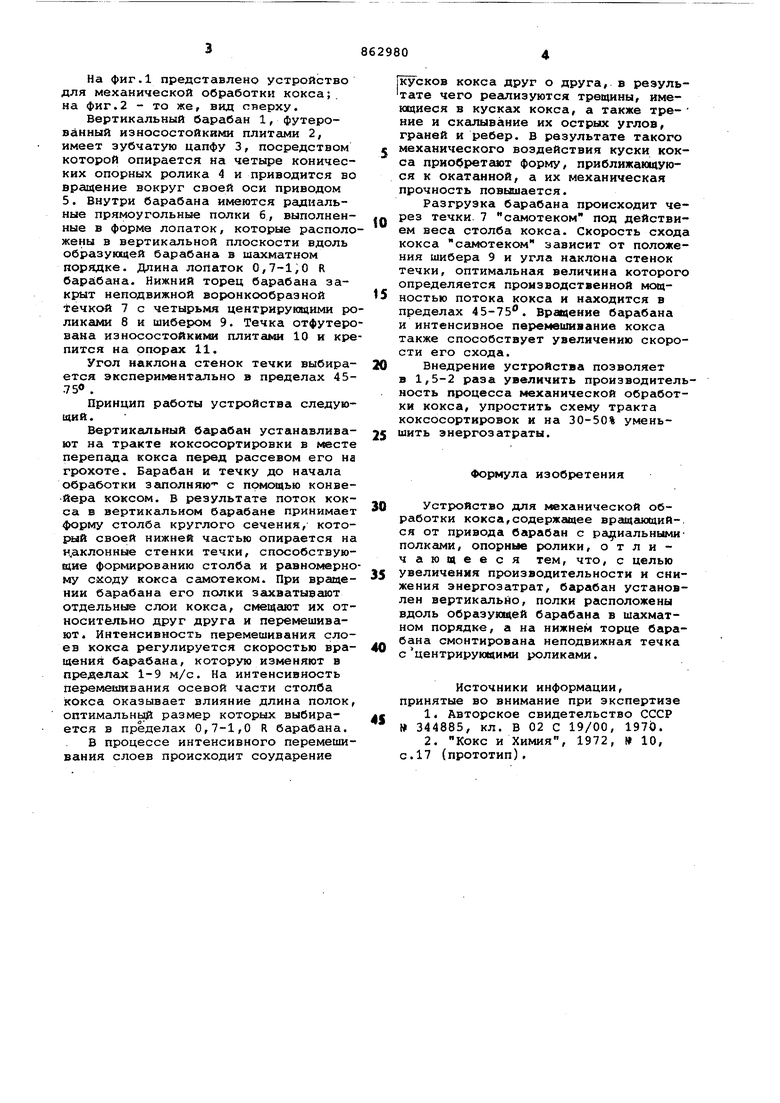

На фиг.1 представлено устройство для механической обработки кокса; на фиг.2 - то же, вид сверху.

Вертикальный барабан 1, футерованный износостойкими плитами 2, имеет зубчатую цапфу 3, посредством которой опирается на четыре конических опорных ролика 4 и приводится во вращение вокруг своей оси приводом 5. Внутри барабана имеются радиальные прямоугольные полки 6, выполненные в форме лопаток, которые расположены в вертикальной плоскости вдоль образующей барабана в шахматном порядке. Длина лопаток 0,7-1,0 R барабана. Нижний торец барабана закрыт неподвижной воронкообразной течкой 7 с четырьмя центрирующими ролика1 ш 8 и шибером 9. Течка отфутерована износостойкими плитами 10 и крепится на опорах 11.

Угол наклона стенок течки выбирается экспериментз льно в пределах 45750.

Принцип работы устройства следующий.

Вертикальный барабан устанавливают на тракте коксосортировки в месте перепада кокса перед рассевом его на грохоте. Барабан и течку до начала обработки заполняю- с помощью конвейера коксом. В результате поток кокса в вертикальном барабане принимает форму столба круглого сечения,- который своей нижней частью опирается на ндклонные стенки течки, способствующие формированию столба и равномерному сходу кокса самотеком. При вращении барабана его полки згисватывают отдельные слои кокса, смещают их относительно друг друга и перемешивают. Интенсивность перемешивания слоев кокса регулируется скоростью вращения барабана, которую изменяют в пределах 1-9 м/с. На интенсивность перемешивания осевой части столба кокса оказывает влияние длина полок, оптимальньай размер которых выбирается в пределах 0,7-1,0 R барабана.

В процессе интенсивного перемешивания слоев происходит соударение

кусков кокса друг о друга, в результате чего реализуются трещины, имеющиеся в кусках кокса, а также трание и скалывание их острых углов, граней и ребер. В результате такого механического воздействия куски кокса приобретгиот форму, приближающуюся к окатанной, а их механическая прочность повышается.

Разгрузка барабана происходит через течки. 7 самотеком под действием веса столба кокса. Скорость схода кокса ceiMOTeKOM зависит от положения шибера 9 и угла наклона стенок течки, оптимальная величина которого определяется производственной мощностью потока кокса и находится в пределах 45-75. Вращение барабана и интенсивное перемешивание кокса также способствует увеличению скорости его схода.

Внедрение устройства позволяет в 1,5-2 раза увеличить производительность процесса механической обработки кокса, упростить схему тракта коксосортировок и на 30-50% уменьшить энергозатраты.

Формула изобретения

Устройство для механической обработки кокса,содержащее вращающий-, ся от привода барабан с радиальнымиполками, опорные ролики, отличающееся тем, что, с целью

увеличения производительности и снижения энергозатрат, барабан установлен вертикально, полки расположены вдоль образующей барабана в шгисматном порядке, а на нижнем торце барабана смонтирована неподвижная течка

с центрирующими роликами.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 344885, кл. В 02 С 19/00, 197(). 2. Кокс и Химия, 1972, 10, с.17 (прототип).

Авторы

Даты

1981-09-15—Публикация

1979-12-07—Подача