(54) СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства гнутых корытных профилей | 1991 |

|

SU1780896A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 2008 |

|

RU2365447C1 |

| Способ изготовления гнутых профилей | 1979 |

|

SU841706A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ КОРЫТНОГО ТИПА | 1992 |

|

RU2040998C1 |

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРЫТНОГО ГНУТОГО ПРОФИЛЯ | 2008 |

|

RU2365446C1 |

| Способ производства гнутыхпРОфилЕй | 1979 |

|

SU829256A1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 1994 |

|

RU2063282C1 |

| Способ изготовления профилей с элементами двойной толщины | 1980 |

|

SU956095A1 |

| СПОСОБ ФОРМОВКИ ГНУТЫХ КОРЫТНЫХ ПРОФИЛЕЙ | 2004 |

|

RU2256524C1 |

I

Изобретение относится к обработке металлов и предназначено для использования при производстве гнутых профилей преимущественно с отбортовками наружу и с легко нарушаемой поверхностью, например травленой.

Известен способ изготовления холодногнутых профилей, в соответствии с которым подгибку элементов профиля осуществляют относительно кромок заготовки, которые постоянно выдерживают в одной плоскоети 1.

Однако при изготовлении профилей по этому способу при углах подгибки, близких к 90°, наблюдаются задиры на поверхности боковых элементов.

Известен также способ производства гнутых профилей с отбортовками, согласно которому с целью обеспечения стабильности геометрических размеров по длине профиля подгибку с отбортовки и боковой стенки осуществляют на одинаковые углы, а при достижении угла, близкого к 70° - на разные углы, причем угол подгибки отбортовок больще угла подгибки боковых стенок на величину до 20° с постепенным уменьшением этой разницы и сведением ее к нулю перед последним калибром 2.

Недостатком этого способа также является повреждение поверхности боковых элементов профиля при углах подгибки, близким к 90°.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ производства корытных профилей, согласно которому одновременно подгибают боковые стенки и полки

)0 при параллельном горизонтальном расположении стенки и полок 3.

Однако в последнем переходе при углах подгибки,- близких к 90°, на наружных поверхностях боковых стенок происходят задиры, т. е. ухудшается качество способа.

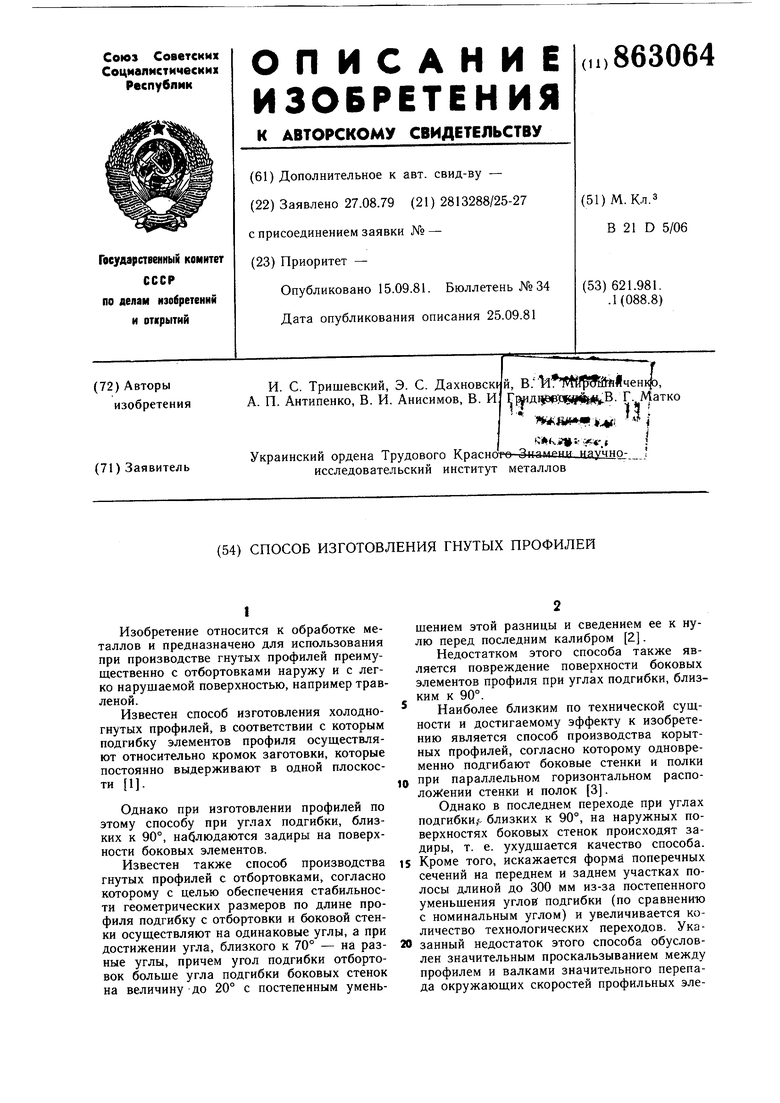

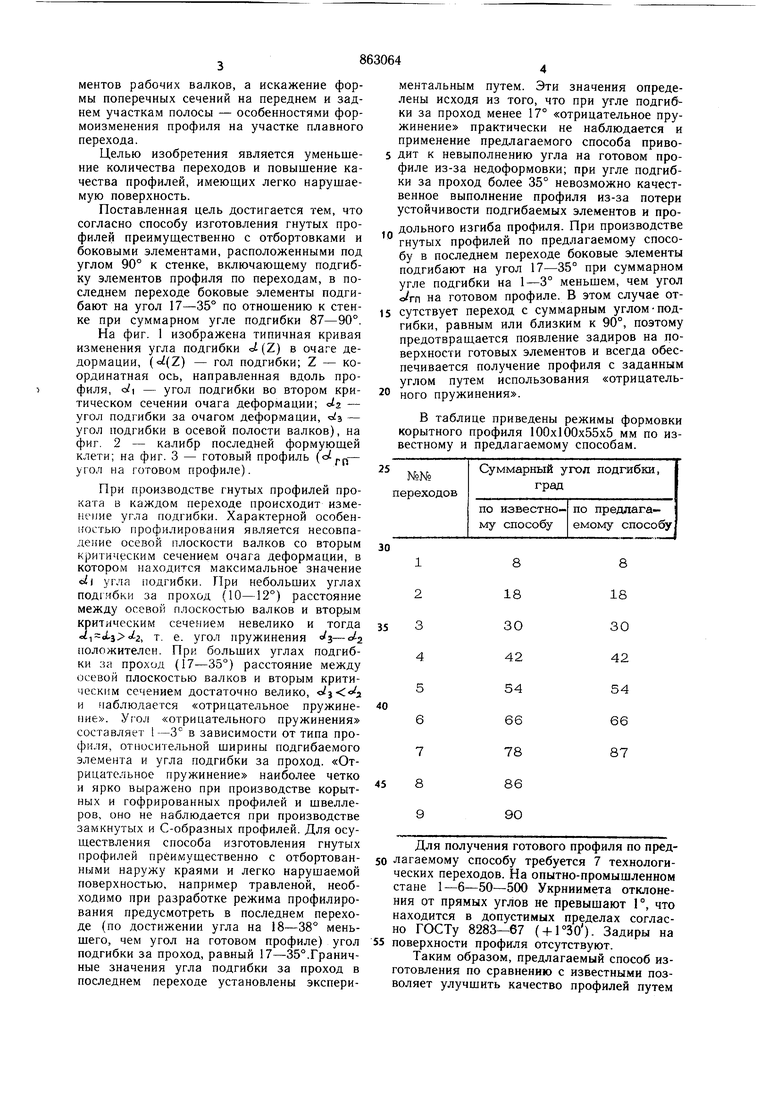

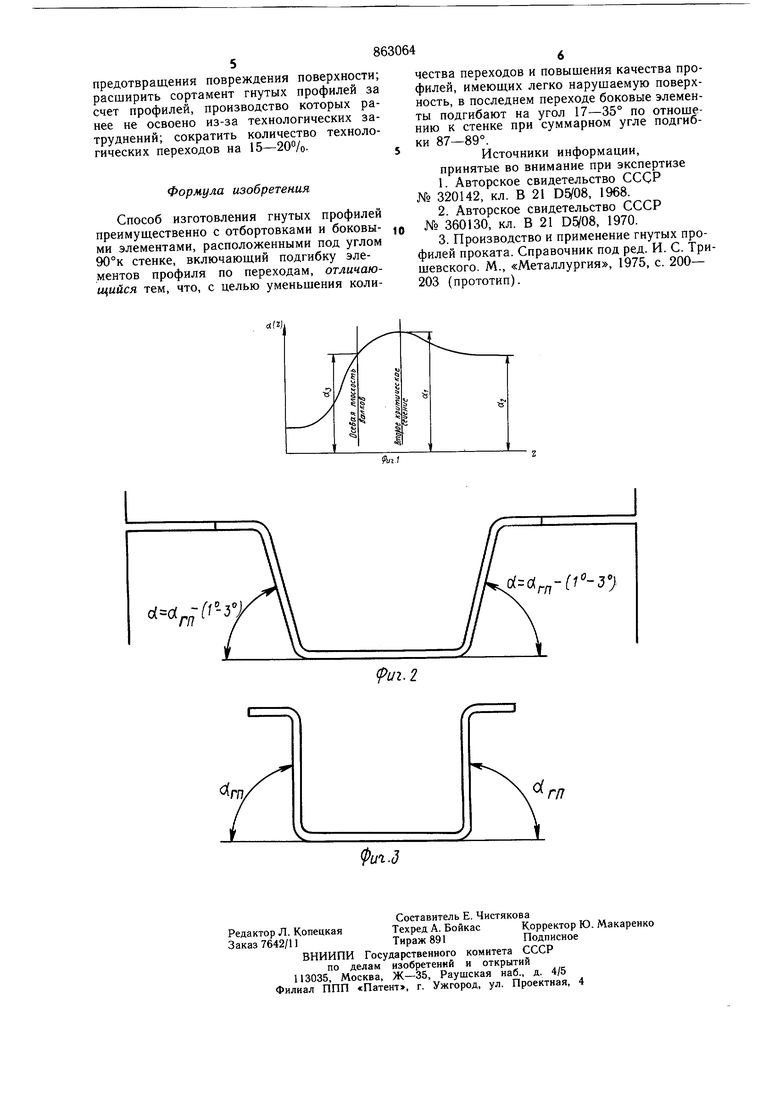

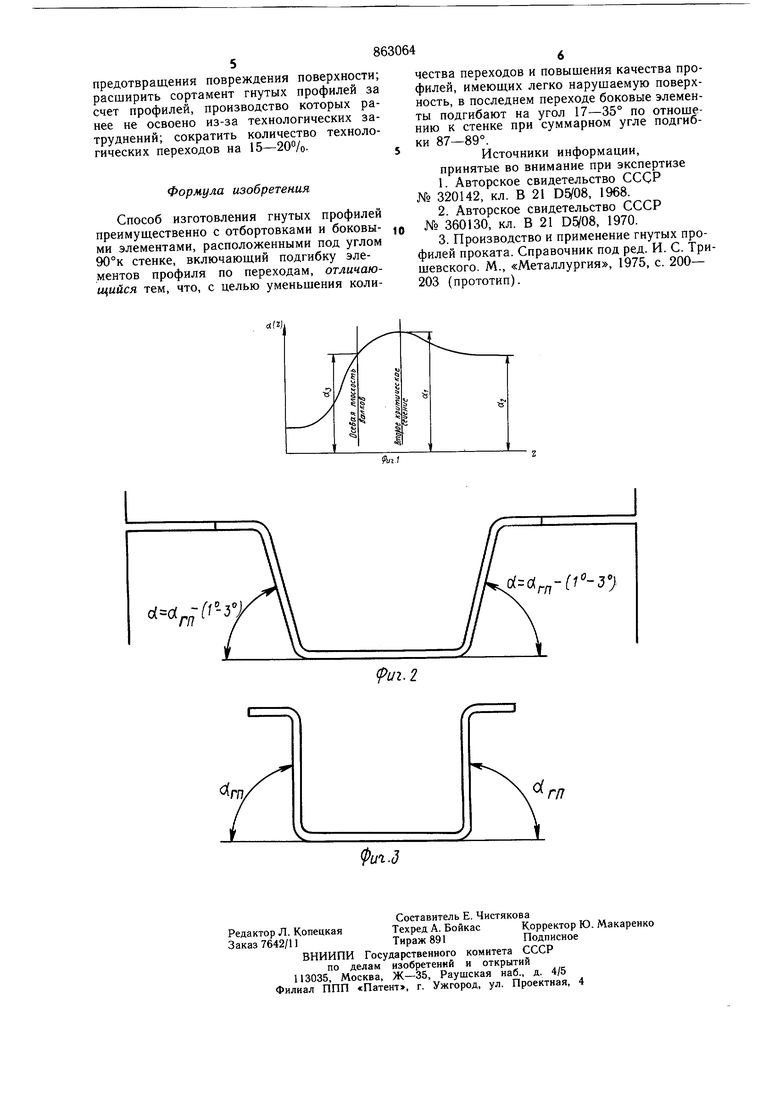

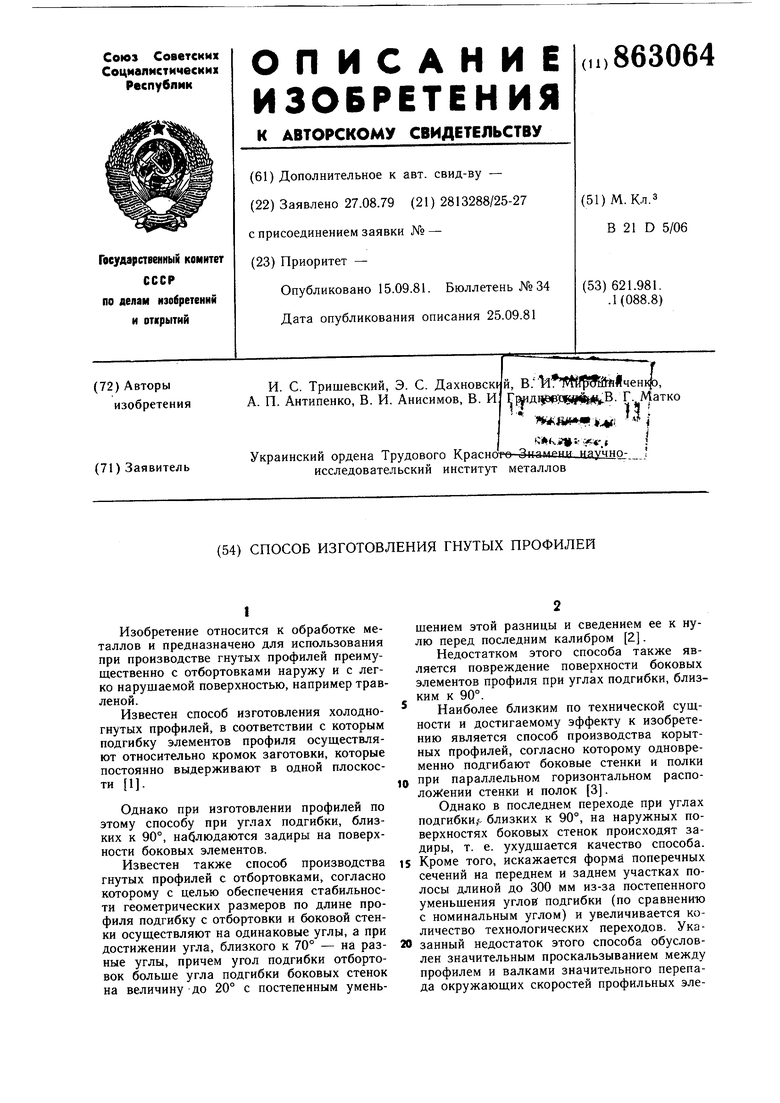

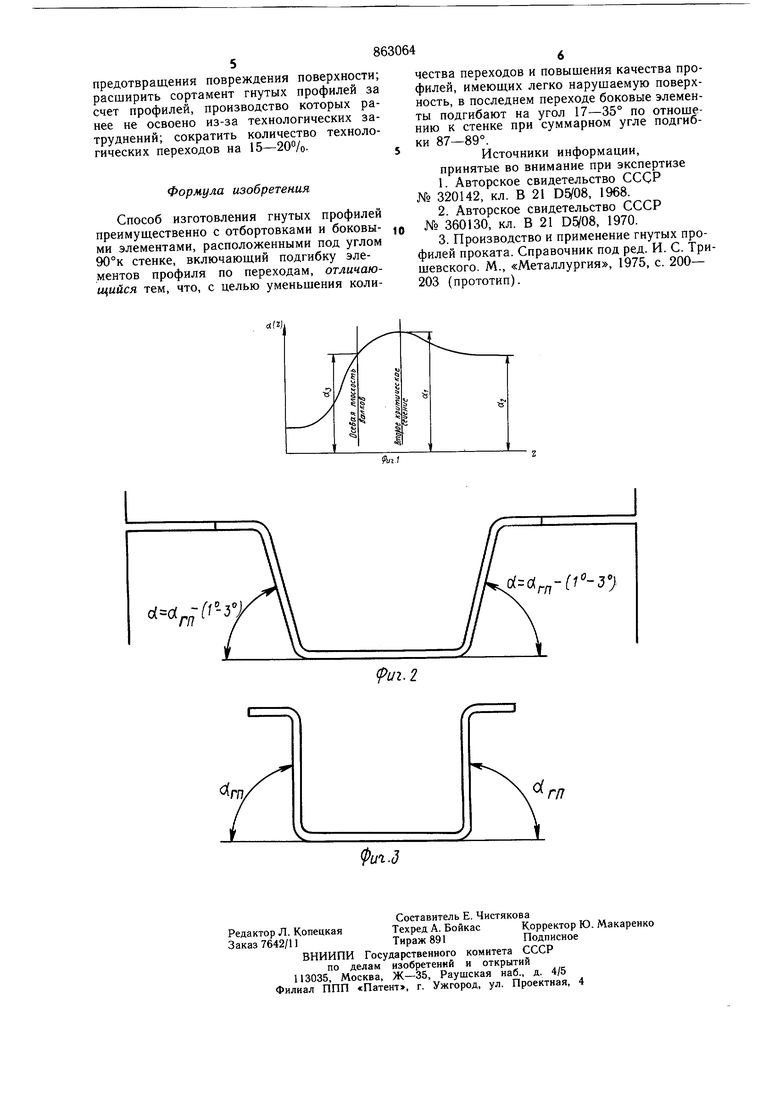

15 Кроме того, искажается форма поперечных сечений на переднем и заднем участках полосы длиной до 300 мм из-за постепенного уменьшения углов подгибки (по сравнению с номинальным углом) и увеличивается количество технологических переходов. Указанный недостаток этого способа обусловлен значительным проскальзыванием между профилем и валками значительного перепада окружающих скоростей профильных элементов рабочих валков, а искажение формы поперечных сечений на переднем и заднем участкам полосы - особенностями формоизменения профиля на участке плавного перехода. Целью изобретения является уменьшение количества переходов и повышение качества профилей, имеюа1их легко нарушаемую поверхность. Поставленная цель достигается тем, что согласно способу изготовления гнутых профилей преимущественно с отбортовками и боковыми элементами, расположенными под углом 90° к стенке, включающему подгибку элементов профиля по переходам, в последнем переходе боковые элементы подгибают на угол 17-35° по отношению к стенке при суммарном угле подгибки 87-90°. На фиг. 1 изображена типичная кривая изменения угла подгибки J. (Z) в очаге дедормации, ((Z) - гол подгибки; Z - координатная ось, направленная вдоль профиля, 0/1 - угол подгибки во втором критическом сечении очага деформации; 2 - угол подгибки за очагом деформации, э - угол подгибки в осевой полости валков), на фиг. 2 - калибр последней формующей клети; на фиг. 3 - готовый профиль (о2,- угол на готовом профиле). При производстве гнутых профилей проката в каждом переходе происходит изменение угла подгибки. Характерной особенностью профилироваЕ{ия является несовпадение осевой плоскости валков со вторым критическим сечением очага деформации, в котором находится максимальное значение oi) угла подгибки. При небольших углах подгибки за проход (10-12°) расстояние между осевой плоскостью валков и вторым критическим сечением невелико и тогда «,, т. е. угол пружинения положителен. При больших углах подгибки за проход (17-35°) расстояние между осевой плоскостью валков и вторым критическим сечением достаточно велико, и ршблюдается «отрицательное пружинепне. Угол «отрицательного пружинения составляет 1-У в зависимости от типа профиля, относительной ширины подгибаемого элемента и угла подгибки за проход. «Отрицательное пружинение наиболее четко и ярко выражено при производстве корытных и гофрированных профилей и швеллеров, оно не наблюдается при производстве замкнутых и С-образных профилей. Для осуществления способа изготовления гнутых профилей преимущественно с отбортованными наружу краями и легко нарушаемой поверхностью, например травленой, необходимо при разработке режима профилирования предусмотреть в последнем переходе (по достижении угла на 18-38° меньшего, чем угол на готовом профиле) угол подгибки за проход, равный 17-35°.Граничные значения угла подгибки за проход в последнем переходе установлены экспери8ментальным путем. Эти значения определены исходя из того, что при угле подгибки за проход менее 17° «отрицательное пружинение практически не наблюдается и применение предлагаемого способа приводит к невыполнению угла на готовом профиле из-за недоформовки; при угле подгибки за проход более 35° невозможно качественное выполнение профиля из-за потери устойчивости подгибаемых элементов и продольного изгиба профиля. При производстве гнутых профилей по предлагаемому способу в последнем переходе боковые элементы подгибают на угол 17-35° при суммарном угле подгибки на 1-3° меньшем, чем угол о/гп на готовом профиле. В этом случае отсутствует переход с суммарным углом-подгибки, равным или близким к 90°, поэтому предотвращается появление задиров на поверхности готовых элементов и всегда обеспечивается получение профиля с заданным углом путем использования «отрицательного пружинения. В таблице приведены режимы формовки корытного профиля 100x100x55x5 мм по известному и предлагаемому способам. Для получения готового профиля по предагаемому способу требуется 7 технологиеских переходов. На опытно-промышленном тане 1-6-50-500 Укрниимета отклонеия от прямых углов не превышают 1°, что аходится в допустимых пределах согласо ГОСТу 8283-67 (-fl°30). Задиры на оверхности профиля отсутствуют. Таким образом, предлагаемый способ изотовления по сравнению с известными позоляет улучшить качество профилей путем

предотвращения повреждения поверхности; расширить сортамент гнутых профилей за счет профилей, производство которых ранее не освоено из-за технологических затруднений; сократить количество технологических переходов на 15-20 /о.

Формула изобретения

Способ изготовления гнутых профилей преимущественно с отбортовками и боковыми элементами, расположенными под углом 90°к стенке, включающий подгибку элементов профиля по переходам, отличающийся тем, что, с целью уменьшения количества переходов и повышения качества профилей, имеющих легко нарушаемую поверхность, в последнем переходе боковые элементы подгибают на угол 17-35° по отнощению к стенке при суммарном угле подгибки 87-89°.

Источники информации, принятые во внимание при экспертизе

1Авторское свидетельство СССР № 320142, кл. В 21 D5/08, 1%8.

2Авторское свидетельство СССР № 360130, кл. В 21 D5/08, 1970.

,,

о{

гп/

:

Авторы

Даты

1981-09-15—Публикация

1979-08-27—Подача