Изобретение относится к обработке металлов давлением и предназначено для ис- пользования преимущественно при изготовлении гнутых коробчатых профилей с продольным гофром на горизонтальной стенке на профилегибочных станах непос- редствнено в черной металлургии, а также транспортном, сельскохозяйственном машиностроении, судостроении и других отраслях промышленности.

Известен способ производства гнутых профилей коробчатой формы, в соответствии с которым на первых переходах осуществляют подгибку боковых стенок и полос до получения расстояния между кромками, равного заданного на готовом профиле, а на последних переходах полки подгибают до

их требуемого положения, перемещая кромки по прямым при сохранении расстояния между кромками, равного заданному, причем с целью повышения качества изготовленных профилей коробчатой формы первоначально боковые стенки перегибают относительно их положения на готовом профиле до достижения расстояния между кромками подогнутых полок, равного заданному, а в процессе подгибки полос на по- следних переходах осуществляют разгибку боковых стенок, воздействуя на них через места их сопряжения с полками.

К недостаткам этого способа относятся возможность потери устойчивости боковых стенок и в связи с этим некачественная от- формовка мест изгиба, невыполнение углов подгибки боковых стенок и зазора между смыкающимися элементами профиля, продольный изгиб профиля, ухудшение свойств готовых профилей.

Известен также способ изготовления коробчатых профилей, по которому с целью повышения качества профилей за счет улучшения отформовки мест изгиба в первых переходах производят подгибку боковых стенок в направлении, противоположном заданному, путем смещения места будущей стенки профиля вверх относительно уровня профилирования и одновременно подгиба- ют полки относительно боковых стенок и отбортовки относительно полок на заданные углы, оставляя при этом места изгиба между полками и боковыми стенками на уровне профилирования, затем стенку про- филя возвращают на уровень профилирования, в последних переходах осуществляют окончательную подгибку до требуемой формы профиля.

Недостатки данного способа - большое количество технологических переходов из- за необходимости проведения дополнительных операций по формовке боковых стенок в направлении, противоположном заданному, и связанные с этим повышен- ные энергозатраты на формовку профиля и расход валков. Кроме того, не всегда удается качественно отформовать места изгиба профиля из-за остаточного прогиба его стенки и изгиба профиля в продольном на- правлении.

Наиболее близким по технической сущности к предлагаемому является способ изготовления коробчатых профилей, по которому формообразуют профиль путем последовательной по переходам подгибки в валках относительно уровня профилирования элементов профиля, причем на первых переходах формуют профиль с вертикально расположенными боковыми стенками, подогнутыми относительно смежных участков стенки на заданный угол, и с полками, подогнутыми на заданный угол относительно боковых стенок, примыкающие с боковым стенкам участки стенки временно наклоняют относительно уровня профилирования внутрь профиля, а места изгиба между участками стенки и боковыми стенками выдерживают в плоскости профилирования, на последних переходах указанные участки возвращают на уровень профилирования, поворачивая боковые стенки с подогнутыми полками, сохраняя при этом углы подгибки между боковыми стенками и участками стенки. При этом с целью повышения качества профилей с гофром на стенке за счет отформовки мест изгиба на первых переходах одновременно с подгибкой боковых стенок и полос осуществляют формовку гофра с шириной основания больше заданной на готовом профиле, места изгиба между участками стенки и боковыми стенками, расположенные на уровне профилирования, выдерживают на заданном на готовом профиле расстоянии, а при наклоне участков стенки, примыкающих к боковым стенкам, смещают гофр вверх, на последних переходах при возвращении участков стенки на уровень профилирования одновременно до- формовывают гофр, уменьшая ширину его основания до заданной при сохранении расстояния между указанными местами изгиба неизменным.

Недостаток известного способа - невыполнение заданных формы и размеров профиля из-за продольного его искривления в связи со смещением гофра внутрь профиля (вверх) и последующего его возвращения на уровень профилирования. Для получения качественных профилей по известному способу необходимо применять дополнительные приемы и способы формовки, направленные на устранение отмеченных недостатков, что связано с увеличением количества технологических переходов и повышением трудоемкости изготовления профилей в целом.

Целью изобретения является улучшение качества профилей за счет повышения точности выполнения из размеров и уменьшения продольного прогиба.

Поставленная цель достигается тем, что в процессе изготовления коробчатых профилей с продольным гофром на горизонтальной стенке после подгибки периферийных участков заготовки ее центральный участок смещают на высоту готового гофра, ширину центрального участка принимают равной ширине стенки гофра, а формообразование промежуточного

корытного профиля осуществляют одновременно со смещением профиля. Промежуточный корытный профиль формуют с боковыми наклоненными стенками шириной, равной суммарной ширине боковой стенки гофра и примыкающей к нему горизонтальной стенки готового профиля, а угол наклона боковой стенки промежуточного профиля принимают равным углу наклона боковой стенки готового гофра.

При применении предлагаемого способа первоначально после подгибки периферийных участков заготовки на заданный угол формообразуют промежуточный корытный профиль и смещают по высоте его центральный участок относительно уровня профилирования в направлении стенки будущего гофра, формообразование промежуточного корытного профиля осуществляют одновременно со смещением профиля, что обеспечивает его устойчивость в валках, предотвращает его поперечное смещение в калибре и разнополочность, исключает возможный продольный изгиб профиля и его скручивание. При этом обеспечивается минимальный перепад скоростей в калибре валков, по полкам и по горизонтальной стенке профиля.

В процессе формообразования корытного профиля ширина горизонтальной стенки предусматривается равной ширине стенки гофра готового-профиля, ширина каждой из боковых стенок предусматривается равной суммарной ширине примыкающего к гофру участка горизонтальной стенки готового профиля и боковой стенки гофра, подогнутой до заданного угла подгибки боковой стенки гофра, а полки содержат отбортовки и соответствуют по ширине боковым стенкам готового профиля с тем, чтобы обеспечить частичную отформовку мест изгиба между боковыми стенками и примыкающими к гофру участками горизонтальной стенки готового профиля, а также обеспечить отформовку на заданный радиус кривизны и угол подгибки мест изгиба между боковыми стенками гофра и горизонтальной стенкой профиля. При этом увеличение количества одновременно формуемых мест изгиба обеспечивает уменьшение числа технологических переходов.

Подгибка боковых стенок корытного профиля при изготовлении профиля ведется до достижения заданного угла подгибки боковой стенки гофра с тем, чтобы обеспечить качественную отформовку мест изгиба и точность углов подгибки боковых стенок гофра, формуемого на горизонтальной стенке коробчатого профиля без переформовки и разноширинности прямолинейных элементов при минимальных энергозатратах на его формовку.

В процессе формообразования коробчатого профиля его смещают по высоте относительно уровня профилирования в направлении стенки на высоту, равную высоте гофра, с тем, чтобы уменьшить продольные деформации растяжения в формуемых элементах профиля и перепад

скоростей в калибрах валков и существенно уменьшить энергосиловые параметры процесса формовки профиля за счет обеспечения минимальной высоты смещения его подгибаемых элементов, осуществляемого

первоначально вверх, а затем вниз относительно уровня формовки профиля с последу- ющей последовательной подгибкой примыкающих к гофру участков.

Все технологические приемы могут

быть осуществлены за счет воздействия на заготовку валков в процессе формообразования профиля на многоклетьевом стане, имеющем рабочие клети с двумя приводными горизонтально расположенными валками.

Предлагаемая схема формовки профи- л ей позволяет обеспечить свободный доступ формующих валков ко всей местам изгиба на предварительных стадиях формовки, предотвратить продольный изгиб профиля в процессе его формообразования и тем самым обеспечить заданную точность выполнения углов и радиусов кривизны мест изгиба на готовых профилях.

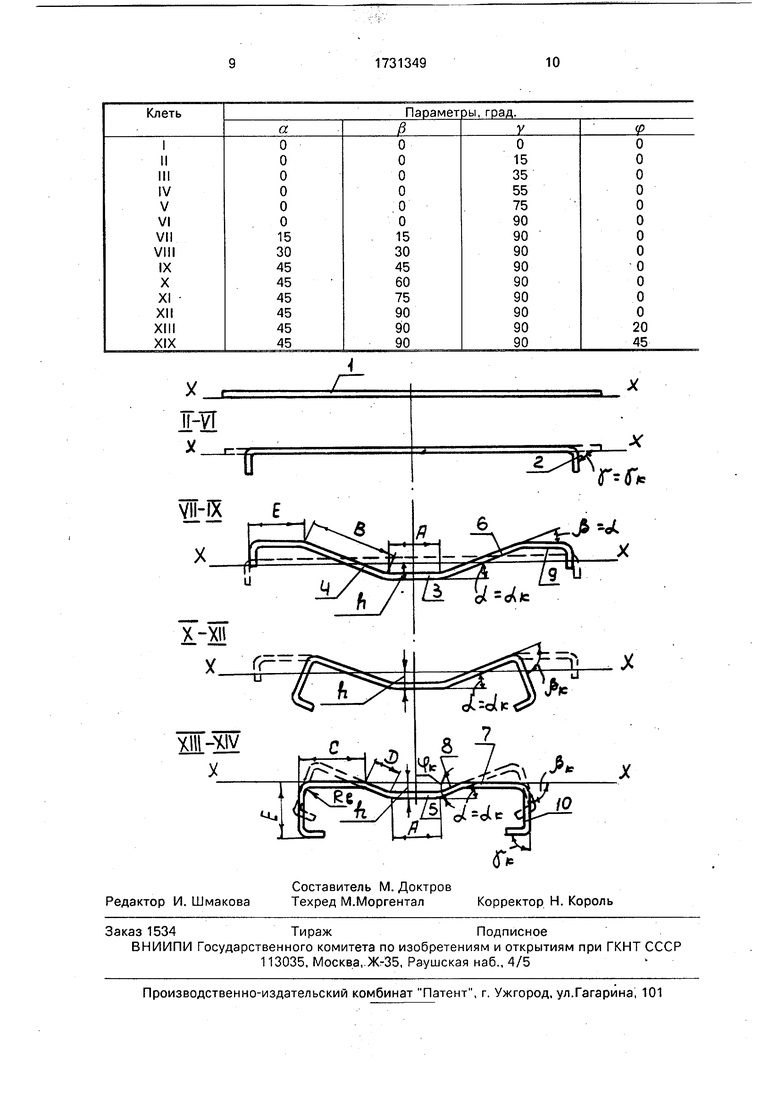

На чертеже изображена схема формовки коробчатого (С-образного) гнутого профиля с продольным гофром на горизонтальной стенке.

В процессе формообразования коробчатого гнутого профиля с продольным гофром на горизонтальной стенке после перехода, предназначенного для задачи заготовки 1 в стан, во II-IV переходах осуществляют подгибку до заданного угла у -УК

периферийных участков 2, соответствующих полкам готового профиля, после чего смещают по высоте на величину h, равную высоте готового гофра, относительно уровня профилирования в направлении стенки 3

и формообразуют в VIIHX технологических переходах корытный профиль 4 шириной А горизонтальной стенки 3, равной ширине стенки гофра 5 готового профиля, с боковыми стенками 6, равными суммарной ширине

примыкающей к гофру 5 горизонтальной стенки 7 готового профиля и боковой стенки 8 гофра, подогнутой до заданного угла подгибки а ак к боковой стенки гофра 5 (т.е. В С +Д), и полками 9, содержащими отбортовки 2 и соответствующими по ширине боковым стенкам 10 готового профиля.

Затем в X-XII переходах производят подгибку боковых стенок 10 профиля до заданного угла подгибки / /JK, а в XIII-XIV переходах путем последовательной подгибки примыкающих к гофру 5 участков горизонтальной стенки 7 доформовывают С-образный профиль до заданных размеров.

Предложенный способ может быть реализован при изготовлении коробчатых (С- образных) профилей с продольным гофром на горизонтальной стенке на про- филегибочных станах с рабочими клетями, содержащими приводные горизонтально расположенные валки.

По предлагаемому способу осуществлялось изготовление С-образных гнутых профилей 380 х 70 х 25 х 4 мм с продольным гофром на горизонтальной стенке с высотой продольного гофра 10 мм и шириной его основания 60 мм. Изготовление профиля осуществлялось поштучным способом на стане 2...8 х 100... 600.

Для получения готового профиля по предлагаемому способу потребовалось 14 технологических переходов. Режим формообразования профиля представлен в таблице.

Как показали данные опытной проверки, в результате использования изобретения обеспечивается повышение качества профилей за счет точного выполнения углов подгибки стенок гофра (45° ± 0,5 вместо 45° ± 2 по прототипу), боховых стенок (90° ± 1 вместо 90° ± 2,5 по прототипу) и полок профиля (90° ± 1 вместо 90° ± 2 по прототипу), а также точного выполнения радиусов кривизны в местах изгиба (Rb 6 мм вместо Rb 6...7,5 мм по прототиму). Продольный прогиб прямолинейных участков профилей, изготовленных по предложенному способу, 1-1,5 мм вместо 1,3 - 2 мм по прототипу.

Предлагаемый способ позволяет также в сравнении с прототипом снизить энергозатраты и уменьшить перепад скоростей в калибрах за счет уменьшения высоты формовки профилей в промежуточных переходах. При этом улучшается качество

поверхности профилей.

Предложенный способ не оказывает отрицательного воздействия на окружающую среду и не требует дополнительных мероприятий по технике безопасности и охране

труда позволяет расширить сортамент гнутых профилей за счет организации производства коробчатых профилей с продольными гофрами на горизонтальной стенке с требуемой точностью геометрических размеров.

Формула изобретения Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке путем последовательной по переходам подгибки заготовки в валках, согласно которому после подгибки периферийных участков на заданный угол формообразуют промежуточный корытный

профиль и смещают по высоте его центральный участок относительно уровня профилирования в направлении стенки будущего гофра, отличающийся тем, что, с целью улучшения качества профилей за счет повышения точности выполнения их размеров и уменьшения продольного прогиба, смещение центрального участка осуществляют после подгибки периферийных участков, величину смещения принимают равной высоте готового гофра, а ширину центрального участка принимают равной ширине стенки гофра, при этом формообразование промежуточного корытного профиля осуществляют одновременно со смещением профиля,

промежуточный корытный профиль формуют с боковыми наклонными стенками шириной, равной суммарной ширине боковой стенки гофра и примыкающей к нему горизонтальной стенки готового профиля, а угол

наклона боковой стенки промежуточного профиля принимают равным углу наклона боковой стенки готового гофра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коробчатых профилей | 1987 |

|

SU1407615A1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| Способ изготовления коробчатых профилей | 1980 |

|

SU910280A1 |

| СПОСОБ ДОКТОРОВА М.Е. И ПУНИНА В.И. ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1998 |

|

RU2137566C1 |

| Способ производства гофрированных профилей | 1987 |

|

SU1480920A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Способ изготовления гнутых профилей | 1979 |

|

SU841706A1 |

| Способ М.Е.Докторова изготовления гофрированных профилей | 1990 |

|

SU1759501A1 |

| ГНУТЫЙ ПРОФИЛЬ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1997 |

|

RU2124410C1 |

| Способ изготовления гнутых гофрированных профилей с дополнительными гофрами на горизонтальных стенках основных гофров | 1988 |

|

SU1547915A1 |

Изобретение относится к обработке металлов давлением и предназначено для ис- пользования преимущественно при: изготовлении гнутых коробчатых профилей с продольным гофром на горизонтальной стенке на профилегибочных станах непосредственно в черной металлургии, а также транспортном, сельскохозяйственном машиностроении, судостроении и других отраслях промышленности. Цель изобретения -улучшение качества профилей за счет повышения точности выполнения их размеров и уменьшения продольного прогиба. В процессе изготовления коробчатых профилей (II) с продольным гофром (0 на горизонтальной стенке (С) после подгибки периферийных участков заготовки ее центральный участок смещают на высоту готового, шири-, ну центрального участка принимают равной ширине стенки Г, а формообразование промежуточного корытного П осуществляют од- новременно со смещением П. После подгибки периферийных участков на заданный угол формообразуют промежуточный корытный П и смещают по высоте его центральный участок относительно уровня профилирования в направлении стенки будущего Г на величину, равную высоте готового Г, формообразование промежуточного корытного П осуществляют одновременно со смещением П, промежуточный корытный П формуют с боковыми наклонными стенками шириной, равной суммарной ширине боковой стенки Г и примыкающей к нему горизонтальной С готового П, а угол наклона боковой С промежуточного П принимают равным углу наклона боковой С готового Г. 1 ил., 1 табл. Ё 4 CJ W N Ю

| Способ изготовления коробчатых профилей | 1987 |

|

SU1407615A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1990-01-23—Подача