(54) СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТБ1Х ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых про-филЕй | 1979 |

|

SU837468A1 |

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| Способ изготовления коробчатых профилей | 1980 |

|

SU910280A1 |

| Способ поштучного производства гнутого корытного профиля с отбортовками горизонтальных полок | 1991 |

|

SU1817717A3 |

| Способ производства гнутыхпРОфилЕй | 1979 |

|

SU829256A1 |

| Способ изготовления гнутых коробчатых профилей | 1975 |

|

SU551077A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ КОРЫТНОГО ТИПА | 1992 |

|

RU2040998C1 |

| Способ изготовления гнутых профилей | 1990 |

|

SU1726087A1 |

| Способ изготовления гнутых профилей | 1980 |

|

SU940911A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУЗАМКНУТЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2025163C1 |

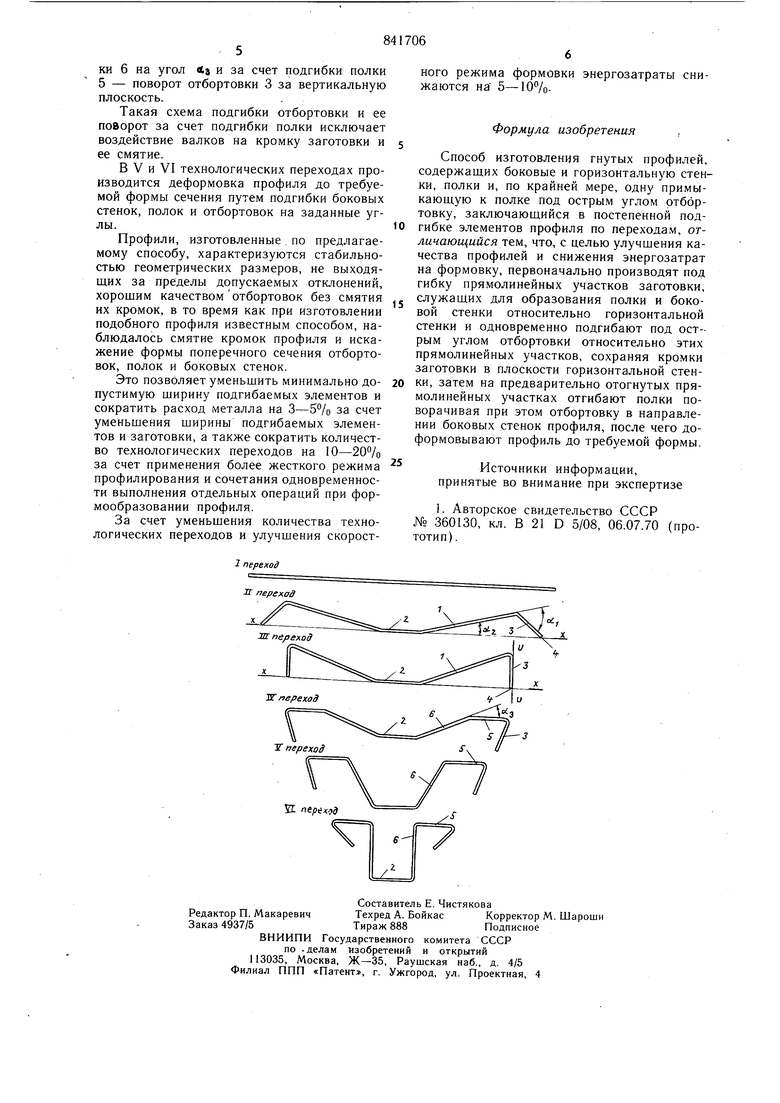

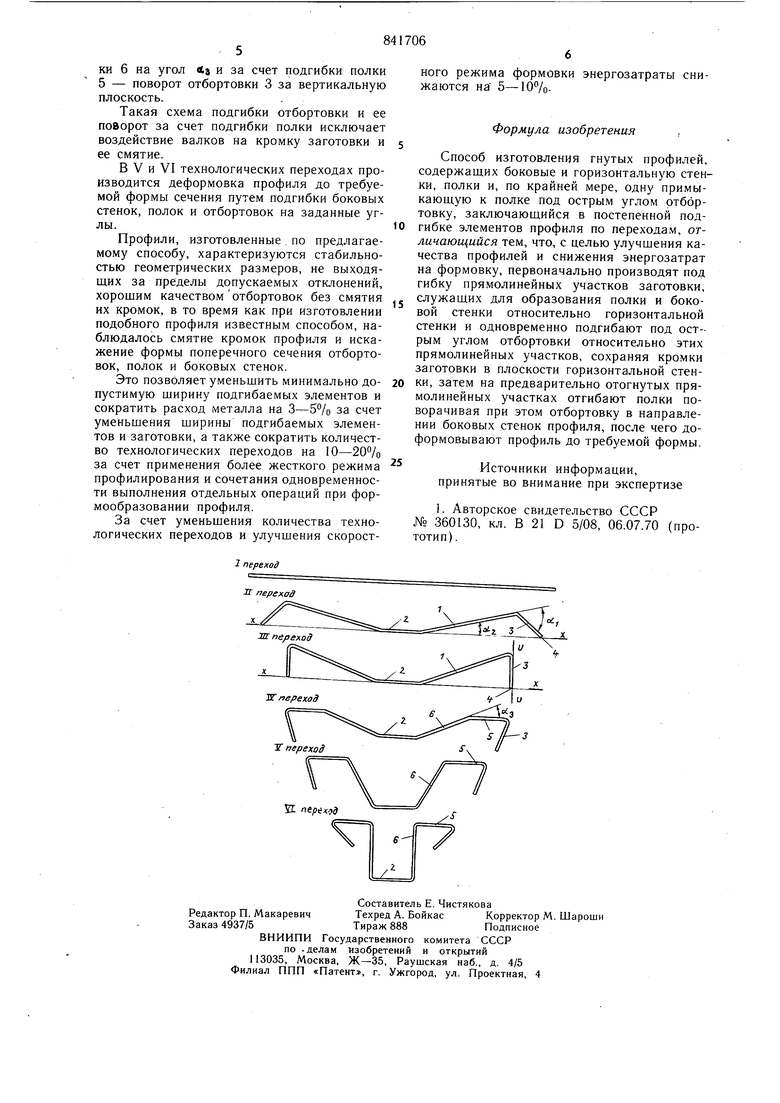

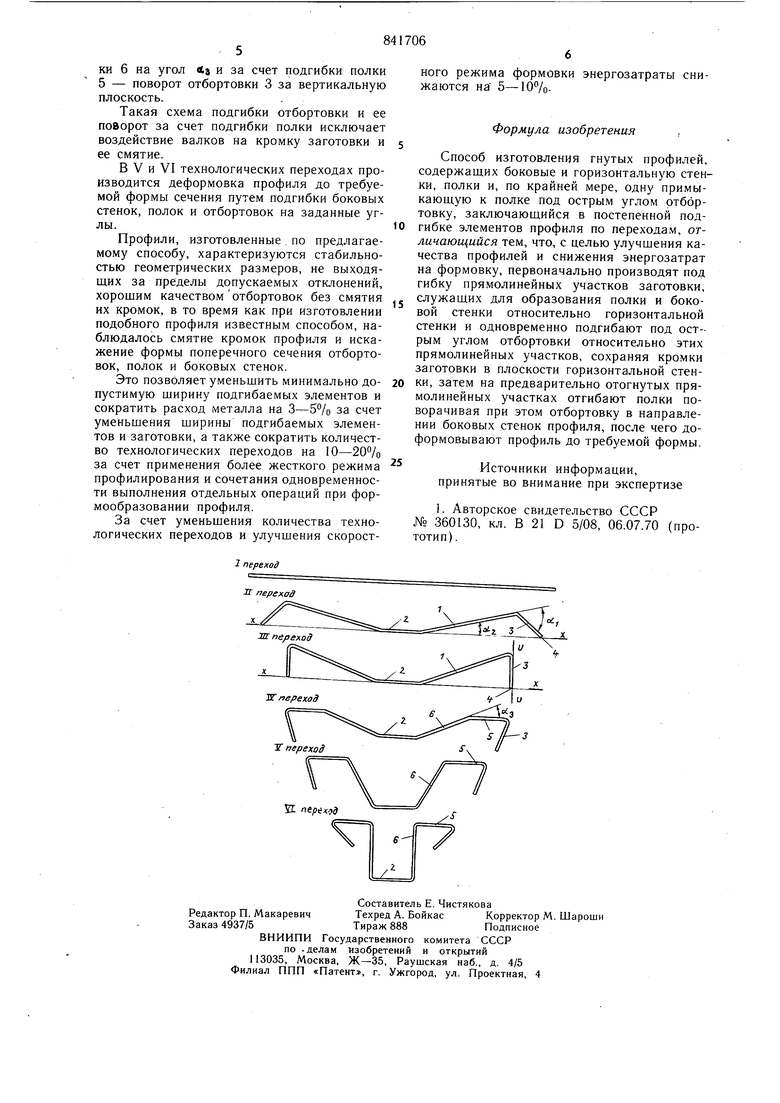

Изобретение относится к обработке металлов давлением, а более конкретно ;- к производству гнутых профилей в валках профилегибочных станов. В процессе изготовления гнутых профилей, преимущественно корытных, содержащих по крайней мере, одну примыкающую к полке под острым углом отбортовку, в ряде случаев, происходит смятие кромок и искажение формы подгибаемых элементов и профиля в целом. В связи с этим для предупреждения указанных дефектов применяют ослабленные режимы формовки, а следовательно и повышенное количество технологических переходов, увеличивают ширину подгибаемых элементов профиля. Это приводит к дополнительным энергозатратам на формовку. Известен способ изготовления гнутых профилей с отбортовками, по которому формообразование профиля производят путем последовательной подгибки отбортовок и стенок в валках, причем подгибку боковой стенки и полки осуществляют на одинаковые углы, а при достижении угла, близкого к 70°, - на разные углы, принимая углы подгибки отбортоБок больше угла подгибки боковых стенок на величину до 20° с постепенным уменьшением этой разницы и сведением ее к нулю перед последним калибром 1. Подгибка боковой стенки и полки по известному способу при достижении угла близкого к 70° производится на разные углы, обеспечивая угол подгибки пелок больше на величину до 20° с постепенным уменьшением этой разницы. Такая схема подгибки позволяет производить догибку боковых стенок на угол до 90° без смятия кромок профиля и обеспечивает получение стабильной формы сечения, по всей длине полос, включая и концевые участки. Однако в ряде случаев при наличии в профиле с одной из его сторон трех и более подгибаемых элементов, в том числе подогнутой на острый угол отбортовки, изготовить качественные профили этим способом не представляется возможным, так как при подгибке участков заготовки усилия со стороны валков к подгибаемым элементам по достижении боковой стенкой угла 90° (вертикального положения) прикладываются в основном к кромкам заготовки, что приводит к их смятию и искажению формы подгибаемых элементов и профиля в целом. Для предупреждения указанных дефектов увеличивают ширину подгибаемых элементов профиля и применяют ослабленные режимы формовки с уменьшенными углами подгибки за проход, а следовательно и повышенное количество технологических переходов. Это приводит к дополнительным энергозатратам на формовку. Кроме того, при подгибке отбортовки на угол более 90° внутренняя поверхность места изгиба не контролируется валком, что не позволяет получить профили с требуемыми размерами по ширине и с заданной кривизной мест изгиба. Цель изобретения - улучшение качества профилей и снижение энергозатрат на формовку. С этой целью первоначально производят подгибку прямолинейных участков заготовки, служаших для образования полки и боковой стенки относительно горизонтальной стенки и одновременно подгибают отбортовки под острым углом относительно этих прямолинейных участков, сохраняя кромки заготовки в плоскости горизонтальной стенки, затем на предварительно отогнутых прямолинейных участках отгибают полки, поворачивая при этом отбортовку в направлении боковых стенок профиля, после чего доформовывают профиль до требуемой формы. При изготовлении профилей по предлагаемому способу первоначально, выдерживая кромку отбортовки в совпадающей со стенкой профиля плоскости, образуют острый угол между отбортовкой и прямолинейным участком заготовки, предназначенным для выполнения полки и боковой стенки. Такая схема подгибки позволяет выполнить острый угол между полкой и отбортовкой без приложения усилия для подгибки к кромкам и качественно отформовать место изгиба в калибре, образованном верхним и нижним валками. В связи с тем, что кромки заготовки при профилировании размещаются в одной плоскости, их удлинение на участке плавного перехода, минимально. Это позволяет применять более жесткие режимы подгибки крайних участков (отбортовок) профиля /и подогнуть отбортовку в минимальном количестве технологических переходов. В связи с тем, что подгибка производится с размещением кромки отбортовки в одНОЙ плоскости, совпадающей со стенкой, высота формовки профиля в первых переходах минимальна, а это обеспечивает минимальный перепад скоростей в калибре валков и минимальные энергозатраты на формовку профиля. После выполнения острого угла между отбортовкой и полкой - (180°- Х)90° и достижения при этом положения отбортовки. близкого к вертикальному, образуют полку за счет ее подгибки относительно боковой стенки. При этом отбортовку поворачивают за вертикальную плоскость с размещением отбортовки под острым углом к стенке профиля (горизонтальной плоскости) и полке. Поворот подогнутой на острый угол отбортовки из вертикального положения в наклонное за счет подгибки полки производится без приложения усилия к кромкам, что исключает их смятие. В дальнейшем подгибают элементы профиля на заданные углы путем приложения усилий к плоским подгибаемым элементам. Процесс подгибки элементов профиля может производиться как по последовательной, так и одновременной системам калибровки, причем поворот подогнутой на острый угол отбортовки может осуществляться в одном или нескольких переходах. На чертеже приведена схема технологических переходов изготовления специального корытного профиля по предлагаемому способу. Так, например, изготовление специального корытного профиля 318x40x20x10x1,5 м с отбортовками, примыкающими к полкам под острым углом, производят в валках стана 1-3x50-420 со скоростью до 20 м/мин последовательно по клетям. После первого перехода, который предназначен для направления заготовки в формующие клети, во II и III технологических переходах производят подгибку прямолинейного участка 1 заготовки, предназначенного для выполнения полки и боковой стенки, относительно стенки 2 профиля и подгибку отбортовки 3 относительно вышеуказанного участка 1. В этих переходах угол подгибки отбортовки 1 который образуется двухсторонней подгибкой участка 1 для выполнения боковых стенок и полок и отбортовки 3 всегда больше угла подгибки d участка Г. Кромка 4 заготовки (отбортовки) выдерживается в исходной плоскости X-X совпадающей со стенкой 2 профиля. Такая схема подгибки отбортовки позволяет применять жесткие режимы формовки с углами подгибки за проход до 90° при минимальных высоте формовки и энергозатратах на подгибку в связи с минимальным растяжением металла отбортовок вдоль кромок на участке плавного перехода и минимальным перепадои скоростей в калибре валков. В III переходе отбортовка займет вертикальное положение в калибре валков (совпадает с вертикалью U-U), а угол di превышая угол rtj, станет по величине больше 90°, что равнозначно выполнению острого угла (180-ct|) между отбортовкой 3 и участком 1. В IV переходе производится подгибка полки 5 относительно боковой стенки 6 на угол а и за счет подгибки полки 5 - поворот отбортовки 3 за вертикальную схема подгибки отбортовки и ее поворот за счет подгибки полки исключает воздействие валков на кромку заготовки и технологических переходах производится деформовка профиля до требуемой формы сечения путем подгибки боковых стенок/полок и отбортовок на заданные уг Профили, изготовленные по предлагаемому способу, характеризуются стабильностью геометрических размеров, не выходя.. г----...пнрний щих за пределы допускаемых отклонении шш за пределы допускаемых отклонении ЩИА dd up «л г тпппк бр.Ч СМЯТИ5 хорощим качеством отбортовок без смятия их%омок, в то время как при изготовлении подобного профиля известным способом, наблюдалось смятие кромок профиля и искажение формы поперечного сечения отборто вок, полок и боковых стенок. Это позволяет уменьшить минимально до пустимую щирину подгибаемых элементов и сокоатить расход металла на 3-5 /о за счет уменьшения щирины подгибаемых элемен5 ов и заготовки, а также сократить количество технологических переходов на Ш-/и /о за счет применения более жесткого режима профилирования и сочетания одновременности выполнения отдельных операции при формообразовании профиля. За счет уменьшения количества техно- у ц |yiiriv, .логических переходов и улучшения скорост„„г, ч л7гтллингрния CKODOCT

.7 переход

JT перех.од ого режима формовки энергозатраты сниаются на 5-10%. Формула изобретения Способ изготовления гнутых профилей, одержащих боковые и горизонтальную стени полки и, по крайней мере, одну примьгкающую к полке под острым углом ртбортовку заключающийся в постепенной подгибкеэлементов профиля по переходам, отличающийся тем, что, с целью улучшения качества профилей и снижения энергозатрат на формовку, первоначально производят под гибку прямолинейных участков заготовки, Робразования полки и бокослужаш д горизонтальной « „J одновременно подгибают под остстено -б эртовки относительно этих участков, сохраняя кромки плоскости горизонтальной стен „ затем на предварительно отогнутых пря™ ., участках отгибают полки помолинеиньгх у , „ правлемолинеиных учасж л , - ворачивая при этом отбортовку в направлев рк ,.„ „ нии боковых стенок профиля, после чего доформовывают профиль до требуемой формы. Источники информации, принятые во внимание при экспертизе 1 Авторское свидетельство СССР № 360130, кл. В 21 D 5/08, 06.07.70 (прототип).

Авторы

Даты

1981-06-30—Публикация

1979-08-06—Подача