(54) СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых коробчатыхпРОфилЕй | 1976 |

|

SU603181A1 |

| Способ изготовления гнутых коробчатых профилей | 1975 |

|

SU551077A1 |

| Способ изготовления полузамкнутых профилей | 1990 |

|

SU1750777A1 |

| Способ изготовления гнутых профилей | 1990 |

|

SU1726087A1 |

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУЗАМКНУТЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2025163C1 |

| Способ изготовления гнутых профилей | 1979 |

|

SU841706A1 |

| Способ изготовления гнутых про-филЕй | 1979 |

|

SU837468A1 |

| СПОСОБ ПРОИЗВОДСТВА C-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1997 |

|

RU2118213C1 |

| Способ изготовления коробчатых профилей | 1980 |

|

SU910280A1 |

1

Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении гнутых профилей с отбортоБками.

В процессе изготовления гнутых полуза.мкнутых профилей с отбортовками наружу не обеспечивается их качественная отформовка, имеет место смятие кро.мок отбортовок и потеря устойчивости подгибаемых элементов, нарушение постоянства зазора между кромками из-за пружинения металла формуемых элементов профиля и не обеспечит вается качественная отформовка мест изгиба на требуемый радиус кривизны.

Известен способ производства гнутых профилей с отбортовками, по которому формообразование профиля осуш,ествляют путем одновременной подгибки элементов полосы и их искривления, при этом первоначально при подгибке полкам придают криволинейную форму, обеспечивая прогиб равный или больший, чем ширина отбортовки, а затем после достижения изогнутой стенки угла подгибки 90° производят одновременно ее подгибку и выпрямление до заданной формы 1.

Сущность способа заключается в том, что на первых переходах производят подгибку элементов профиля с одновременным искривлением стенки, т.е. на начальной стадии процесса формообразования профиля осуществляют подгибку (отбортовку) полок профиля с, одновременным искривлением последних. После достижения изогнутыми стенками угла подгибки 90° производят поворот полок совместно с отбортовками по направлению подгибки, при этом их перемещение осуществляют как одно целое. В последующих переходах производят дальнейшую подгибку с одновременным выпрямлением полок до заданной конфигурации готового профиля 1.

Недостатки способа - некачественная отформовка мест изгиба при сравнительно щироких полках, нарушение постоянства зазора между кромками из-за пружинения металла формуемых элементов профиля, остаточная кривизна подгибаемых элементов вследствие их неполного выпрямления, повышенная сложность калибров валков из-за наличия участков криволинейной формы.

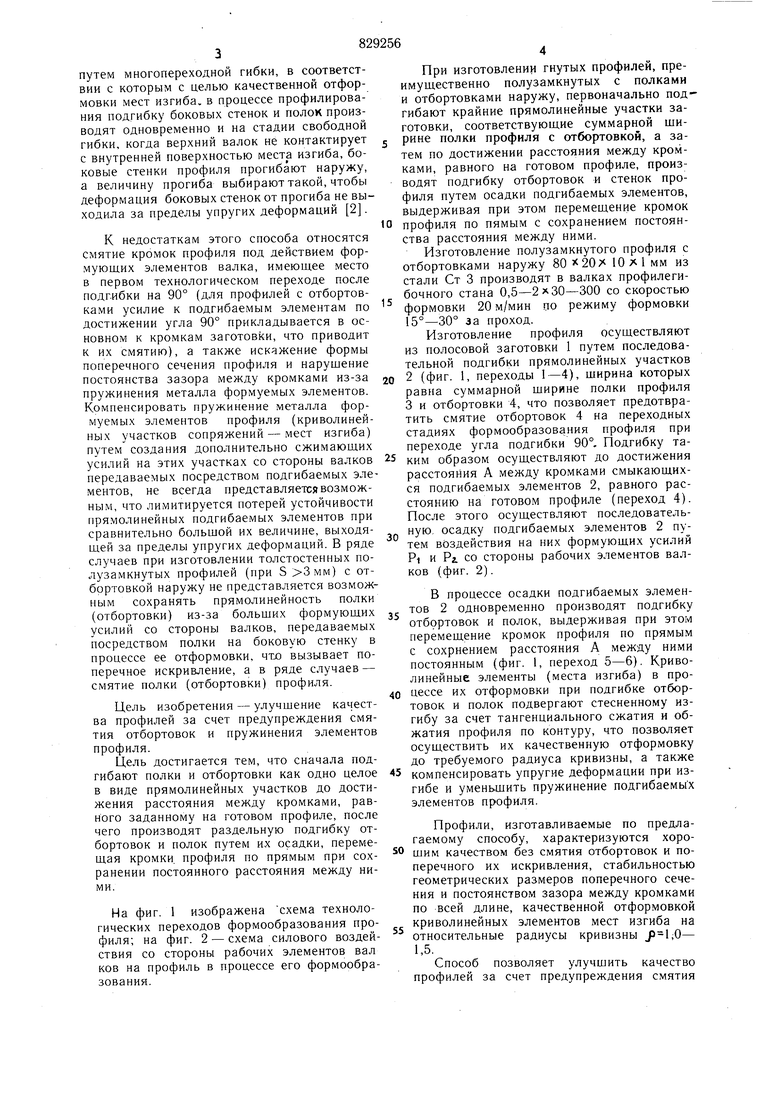

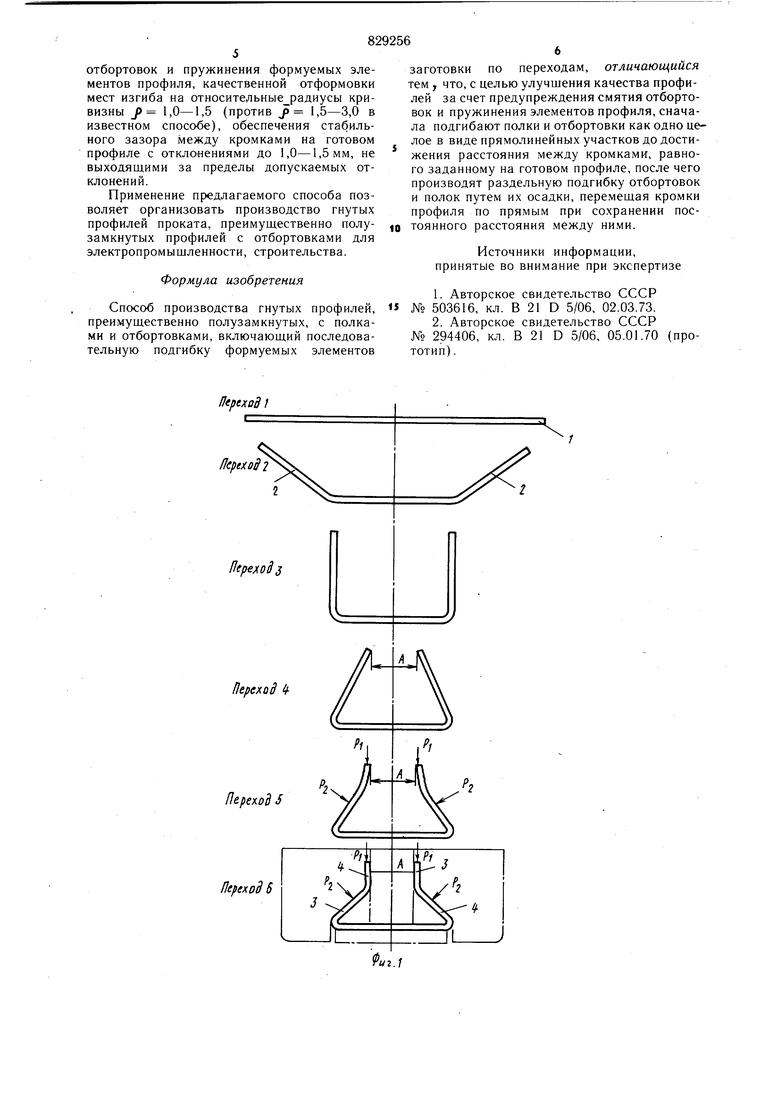

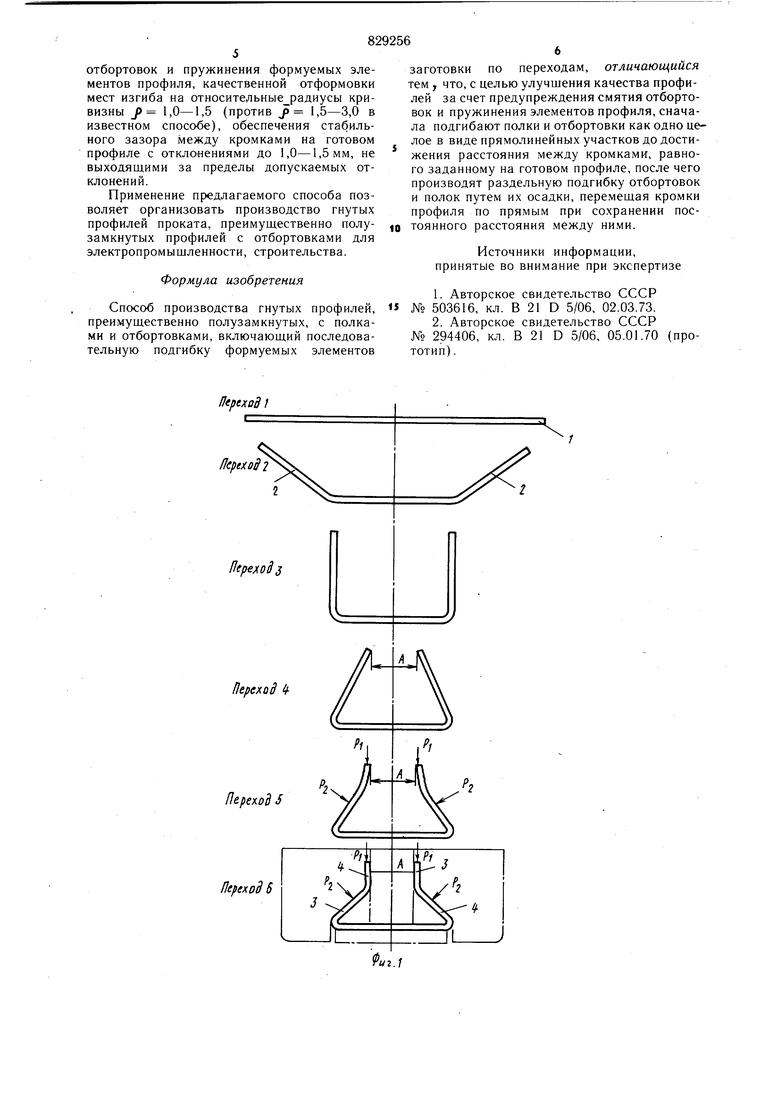

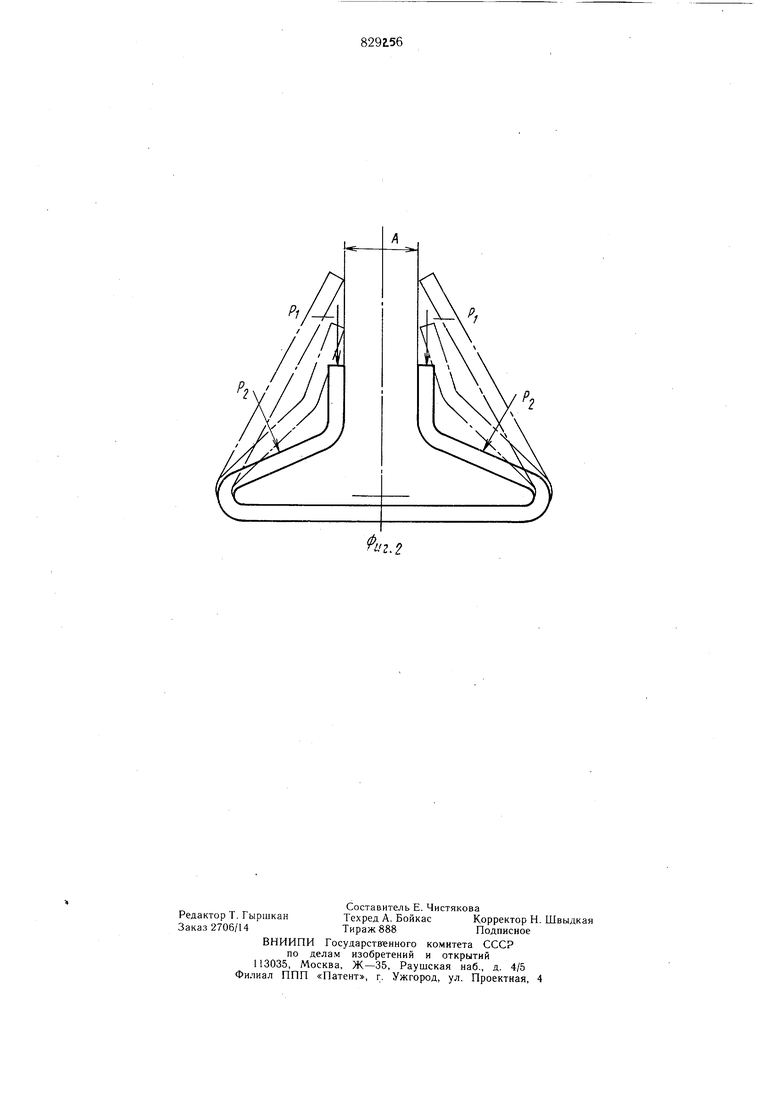

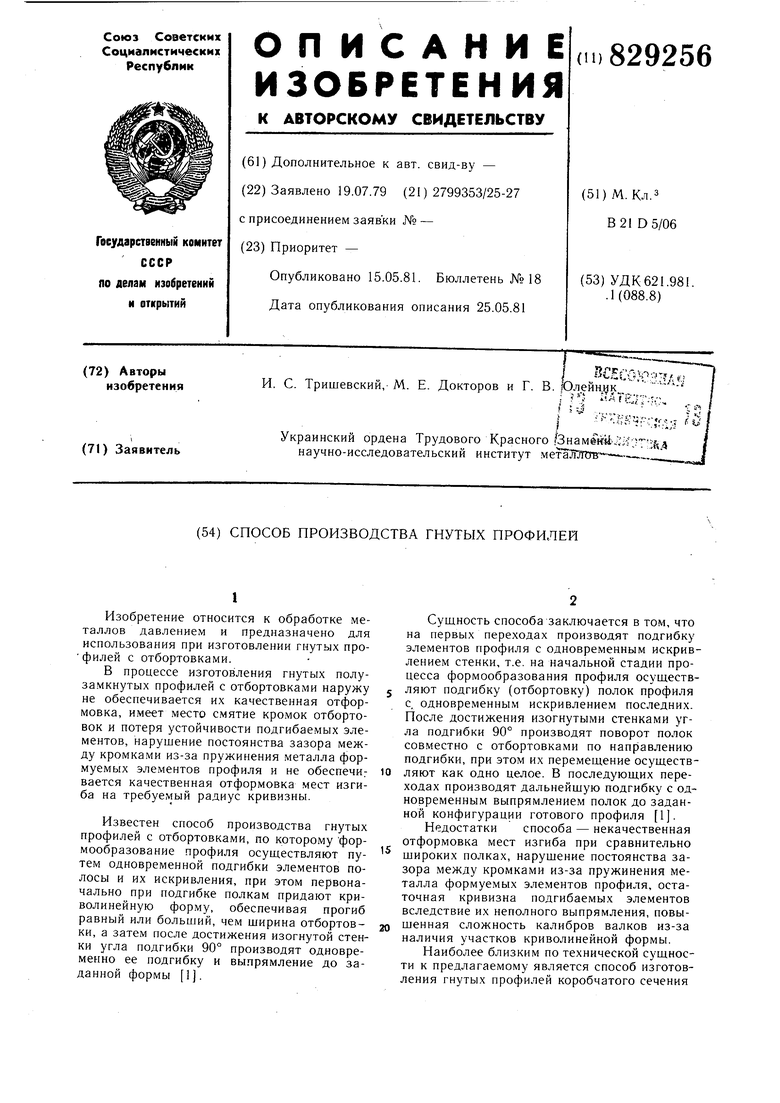

Наиболее близким по технической сущности к предлагаемому является способ изготовления гнутых профилей коробчатого сечения путем многопереходной гибки, в соответствии с которым с целью качественной отформовки мест изгиба, в процессе профилирования подгибку боковых стенок и полок производят одновременно и на стадии свободной гибки, когда верхний валок не контактирует с внутренней поверхностью места изгиба, боковые стенки профиля прогибают наружу, а величину прогиба выбирают такой, чтобы деформация боковых стенок от прогиба не выходила за пределы упругих деформаций 2. К недостаткам этого способа относятся смятие кромок профиля под действием формующих элементов валка, имеющее место в первом технологическом переходе после подгибки на 90° (для профилей с отбортовками усилие к подгибаемым элементам по достижении угла 90° прикладывается в основном к кромкам заготовки, что приводит к их смятию), а также искажение формы поперечного сечения профиля и нарушение постоянства зазора между кромками из-за пружинения металла формуемых элементов. Компенсировать пружинение металла формуемых элементов профиля (криволинейных участков сопряжений - мест изгиба) путем создания дополнительно сжимающих усилий на этих участках со стороны валков передаваемых посредством подгибаемых эле ментов, не всегда представляется возможным, что лимитируется потерей устойчивости прямолинейных подгибаемых элементов при сравнительно больщой их величине, выходящей за пределы упругих деформаций. В ряде случаев при изготовлении толстостенных полузамкнутых профилей (при S 3мм) с отбортовкой наружу не представляется возможным сохранять прямолинейность полки (отбортовки) из-за больщих формующих усилий со стороны валков, передаваемых посредством полки на боковую стенку в процессе ее отформовки, чтл вызывает поперечное искривление, а в ряде случаев - смятие полки (отбортовки) профиля. Цель изобретения - улучщение качества профилей за счет предупреждения смятия отбортовок и пружинения элементов профиля. Цель достигается тем, что сначала подгибают полки и отбортовки как одно целое в виде прямолинейных участков до достижения расстояния между кромками, равного заданному на готовом профиле, после чего производят раздельную подгибку отбортовок и полок путем их осадки, перемещая кромки, профиля по прямым при сохранении постоянного расстояния между ними. На фиг. 1 изображена схема технологических переходов формообразования профиля; на фиг. 2 - схема силового воздействия со стороны рабочих элементов вал ков на профиль в процессе его формообразования. При изготовлении гнутых профилей, преимущественно полузамкнутых с полками и отбортовками наружу, первоначально подгибают крайние прямолинейные участки заготовки, соответствующие суммарной ширине полки профиля с отбортовкой, а затем по достижении расстояния между кромками, равного на готовом профиле, производят подгибку отбортовок и стенок профиля путем осадки подгибаемых элементов, выдерживая при этом перемещение кромок профиля по пямым с сохранением постоянства расстояния между ними. Изготовление полузамкнутого профиля с отбортовками наружу 80 20; 10 1 мм из стали Ст 3 производят в валках профилегибочного стана 0,5-25 30-300 со скоростью формовки 20 м/мин 00 режиму формовки 15°-30° за проход. Изготовление профиля осуществляют из полосовой заготовки 1 путем последовательной подгибки прямолинейных участков 2(фиг. 1, переходы 1-4), щирина которых равна суммарной щирнне полки профиля 3и отбортовки 4, что позволяет предотвратить смятие отбортовок 4 на переходных стадиях формообразования профиля при переходе угла подгибки 90°. Подгибку таким образом осуществляют до достижения расстояния А между кромками смыкающихся подгибаемых элементов 2, равного расстоянию на готовом профиле (переход 4). После этого осуществляют последовательную, осадку подгибаемых элементов 2 путем воздействия на них формующих усилий PI и Pi со стороны рабочих элементов валков (фиг. 2). В процессе осадки подгибаемых элементов 2 одновременно производят подгибку отбортовок и полок, выдерживая при этом перемещение кромок профиля по прямым с сохрнением расстояния А между ними постоянным (фиг. 1, переход 5-6). Криволинейные элементы (места изгиба) в процессе их отформовки при подгибке отбортовок и полок подвергают стесненному изгибу за счет тангенциального сжатия и обжатия профиля по контуру, что позволяет осуществить их качественную отформовку до требуемого радиуса кривизны, а также компенсировать упругие деформации при изгибе и уменьшить пружинение подгибаемых элементов профиля. Профили, изготавливаемые по предлагаемому способу, характеризуются хорощим качеством без смятия отбортовок и поперечного их искривления, стабильностью геометрических размеров поперечного сечения и постоянством зазора между кромками по всей длине, качественной отформовкой криволинейных элементов мест изгиба на относительные радиусы кривизны О- 1,5. Способ позволяет улучщить качество профилей за счет предупреждения смятия

отбортовок и пружинения формуемых элементов профиля, качественной отформовки мест изгиба на относительные радиусы кривизны / 1,0-1,5 (против j 1,5-3,0 в известном способе), обеспечения стабильного зазора между кромками на готовом профиле с отклонениями до 1,0-1,5мм, не выходящими за пределы допускаемых отклонений.

Применение предлагаемого способа позволяет организовать производство гнутых профилей проката, преимущественно полузамкнутых профилей с отбортовками для электропромыщленности, строительства.

Формула изобретения

Способ производства гнутых профилей, преимущественно полузамкнутых, с полками и отбортовками, включающий последовательную подгибку формуемых элементов

ffe/fe;(o3 /

заготовки по переходам, отличающийся тем f что, с целью улучщения качества профилей за счет предупреждения смятия отбортовок и пружинения элементов профиля, сначала подгибают полки и отбортовки как одно целое в виде прямолинейных участков до достижения расстояния между кромками, равного заданному на готовом профиле, после чего производят раздельную подгибку отбортовок и полок путем их осадки, перемещая кромки профиля по прямым при сохранении постоянного расстояния между ними.

Источники информации, принятые во внимание при экспертизе

№ 294406, кл. В 21 D 5/06, 05.01.70 (прототип).

nCjieiioSl

fiepexoS 3

Переход

Переход f

Переход 6

Р,

Авторы

Даты

1981-05-15—Публикация

1979-07-19—Подача