(54) ШТАМП ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ КАЛИБРОВКИ РАДИУСА И ФЛАНЦА КОРОБЧАТЫХ ДЕТАЛЕЙ | 1993 |

|

RU2074039C1 |

| Штамп для обработки листовых заготовок | 1981 |

|

SU995994A1 |

| Штамп совмещенного действия для пробивки и вырубки | 1980 |

|

SU902928A1 |

| Штамп последовательного действия | 1986 |

|

SU1382544A1 |

| Штамп для пробивки близко расположенных отверстий | 1976 |

|

SU573234A1 |

| Штамп для холодной листовой штамповки | 1981 |

|

SU969382A1 |

| Штамп последовательного действия | 1977 |

|

SU725748A1 |

| Штамп для пробивки отверстия в штучных заготовках | 1979 |

|

SU871909A1 |

| Штамп совмещенного действия для пробивки и вырубки | 1979 |

|

SU871908A1 |

| Штамп для обработки листового материала | 1988 |

|

SU1562045A1 |

1

Изобретение относится к технологической оснастке для листовой штамповки и может быть использовано в машиностроении.

Известен штамп для листовой штамповки, содержаший установленные в одной части матрицу, а в другой - пуансон, охватывающий его прижим-съемник и поворотные подпружиненные защелки, ограничивающие от носительное перемещение матрицы и прижима-съемника и имеющие каждая скошенный участок 1.

Однако в известном штампе недостаточно надежен прижим обрабатываемого материала в процессе штамповки, в результате чего возможно искажение формы получае мых деталей в процессе штамповки и при съеме отштампованных деталей.

Целью изобретения является повышение надежности прижима материала в процессе штамповки и повышение качества получаемых деталей.

Цель достигается тем, что в штампе, содержащем установленные в одной части матрицу, а в другой - пуансон, охватывающий его прижим-съемник и поворотные подпружиненные защелки, ограничивающие от носительное перемещение матрицы и съемника и имеющие скошенные участки, поворотные защелки установлены на прижиме-съемнике, матрицы выполнены со скосами на наружной поверхности, эквидистантными со скощенными участками на защелках и взаимодействующими с этими скосами, а на подвижной части штампа дополнительио установлены стойки и расположенные на них ро лики, взаимодействующие с защелками.

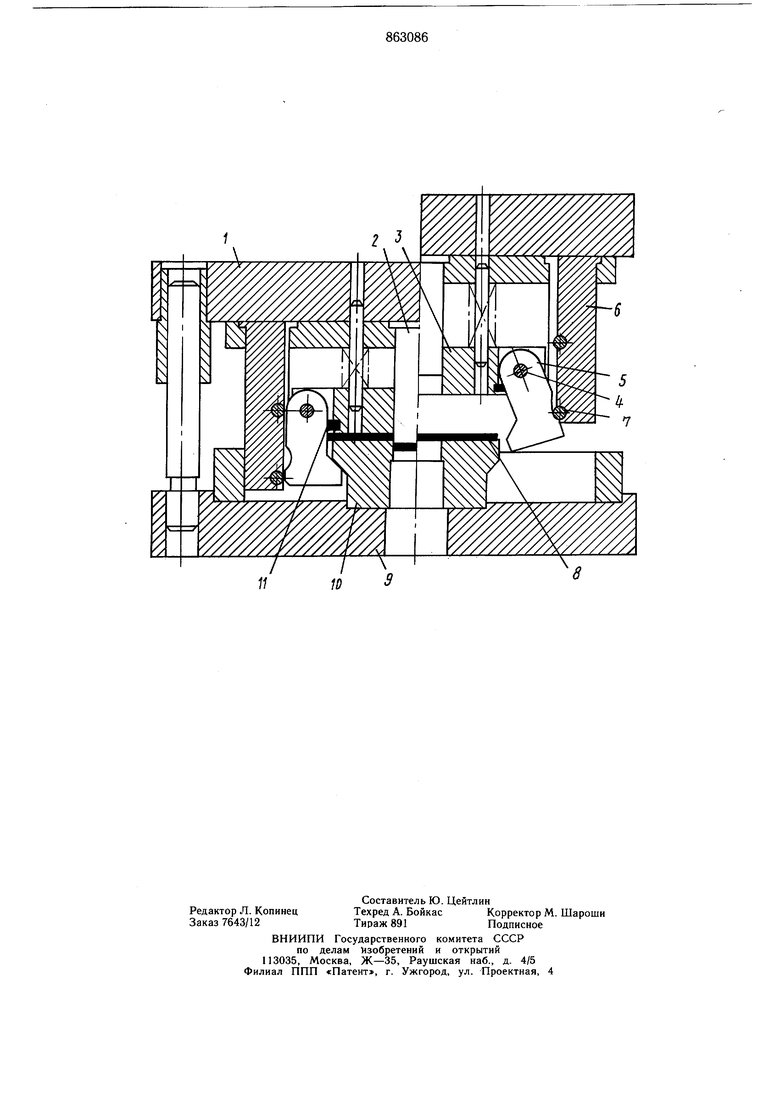

На чертеже показан щтамп.

На подвижной верхней плите 1 концент рично пуансону 2 закреплен подпружиненный прижим-съемник 3, в пазах которого на осях 4, выполненных с эксцентриситетом, установлены подпружиненные защелки 5. На этой же плите закреплены стойки 6, служащие противоотжимами, с вмонтированными в них роликами 7. Противоотжимы обеспечивают усилие, достаточное для зажима обрабатываемого материала 8, воздействуя на поворотные защелки. Установленная на ниж ней плите 9 матрица 10 имеет скосы, эквидистантные скощенным участкам защелок. Защелки 5 подпружинены упругопластическим.

например полиуретановым, амортизатором 11.

Штамп работает следующим образом.

При опускании верхней плиты 1 прижимсъемник 3 за счет сжатия упругого основания предварительно прижимает обрабатываемый материал 8 к матрице Ю и останавливается. При этом противоотжимы 6 при помощи вмонтированных в них роликов 7 поворачивают защелки 5 относительно осей 4. При повороте защелки скошенными участками взаимодействуют с соответствующими скощенными поверхностями матрицы Ю и производят окончательный зажим обрабатываемого материала между рабочими плоскостями прижима-съемника и матрицы. В таком положении при дальнейшем опускании ползуна пресса выполняется деформация детали. При возвращении верхней плиты в исходное положение в начальный момент ее подъема ролики 7 скользят по прямым участкам профиля защелок 5. В это время защелки и прижим-съемник остаются неподвижными прижим-съемник работает как жесткое звено щтампа и снимает деталь с пуансона 2. В момент съема сохраняется перпендикулярность оси детали к ее плоскости. При дальнейшем подъеме верхней части штампа нижние ролики 7 смещаются в фигурные выемки защелок 5, защелки поворачиваются под действием амортизаторов 11, выходят из зацепления и освобождают матрицу 10, Прижимсъемник за счет деформирования упругого основания остается некоторое время неподвижным, а затем возвращается в верхнее положение. Подвижная часть щтампа относительно нижней плиты 9 занимает положение, показанное на чертеже справа от оси штампа.

Пример. Предлагаемый штамп испытан в цеховых условиях. Отверстия пробивают в деталях из стали марок 08 кп. Ст. 1,10,20, из латуни Л 68 из дюралюминия Д6, Д16, и из титанового сплава ВТ 14. Толщина деталей 0,8-2,6 мм. Диаметр пробиваемого отверстия 15-35 мм.

Предлагаемый штамп надежен в работе. Усилие, создаваемое колодками съемника.

достаточное, чтобы предотвратить искажение формы детали; детали после съема и из влечения из штампа остаются плоскими без тарельчатого искажения, с хорошей поверхностью среза и с достаточно высоким качеством. Съем детали с инструмента происходит беспрепятственно, деталь при съеме сохраняет строгую перпендикулярность оси пуансона. Полужесткий съемник предлагаемого штампа гарантирует надежный съем деталей из сплавов с такими низкими упругими свойствами, какими обладают, например, сплавы типа титановых ВТ-14. В результате исключения деформации съемника и устранения перекосов детали износостойкость инструмента возрастает в 1,5-1,8 раза. Применение полужесткого съемника с поворотным защелками, оси которых выполнены с эксцентриситетом, позволяет увеличить число перешлифовок матрицы.

Формула изобретения

Штамп для листовой штамповки, содержащий установленные в одной части матрицу, а в другой - пуансон, охватывающий его прижим-съемник и поворотные подпружиненные защелкн, ограничивающие относительное перемещение матрицы и прижима-съемника и имеющие каждая скошенный участок, отличающийся тем, что, с целью повышения надежности прижима обрабатываемого материала в процессе штамповки и повышения качества получаемых деталей, поворотные защелки установлены на прижимесъемнике, матрицы выполнены со скосами на наружной поверхности, эквидистантными со скошенными участками на защелках, а на прдвижной части дополнительно установлены стойки и расположенные на них ролики, взаимодействующие с защелками.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

№ 395150, кл. В 21 .D 28/14,

В 21 D 35/00, 17.08.71.

Авторы

Даты

1981-09-15—Публикация

1979-11-22—Подача