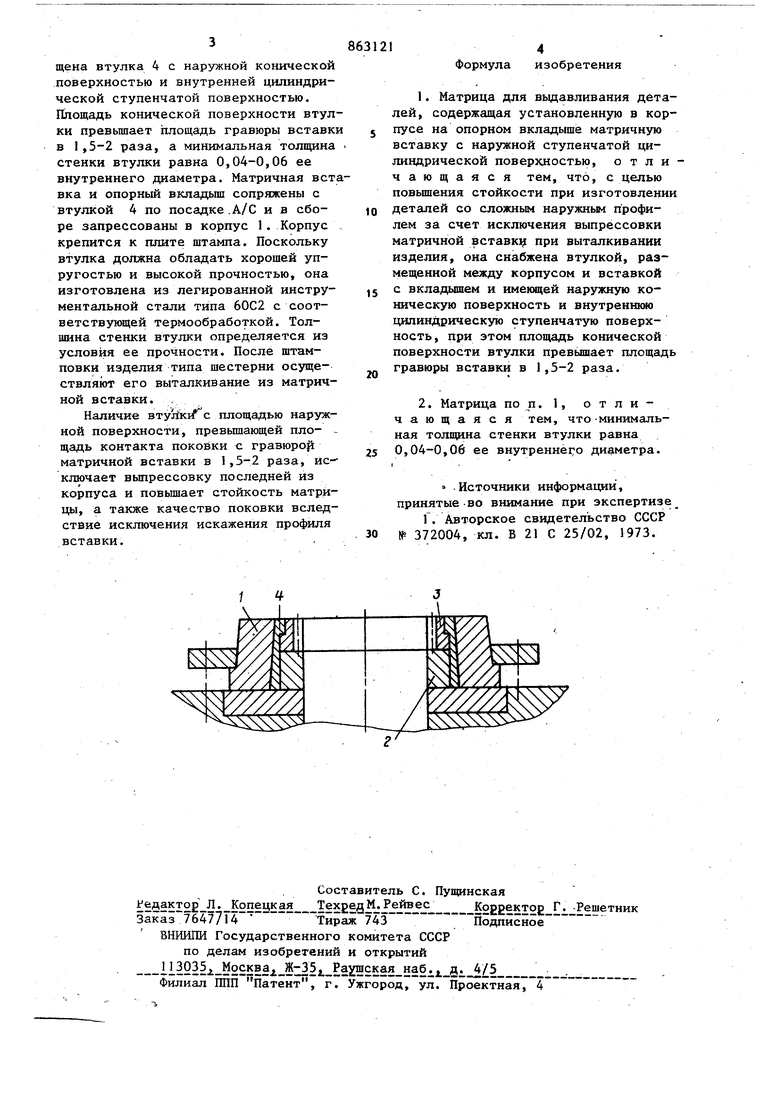

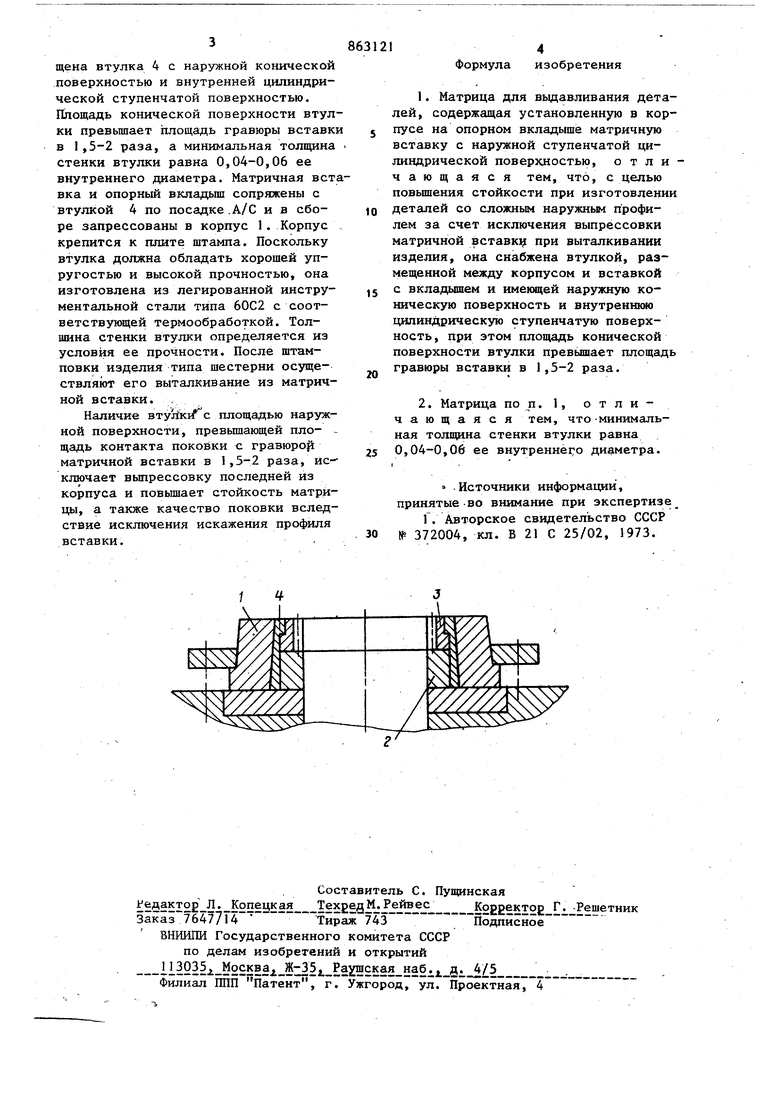

Изобретение относится к обработке металлов давлением, в частности к конструкции матриц для выдавливания деталей преимущественно со сложньм наружным профилем. Известна матрица для вьщавлив ШЕкя деталейу содержащая установленную в корпусе: на опорном вкладыое матричную вставку с наружной ступенчатой цилиндрической поверхностыо 13. Однако при вьщавливаню на этой матрице изделий со сложцьн наружным профилем типа шестерни в процессе выталкивания покоэки из матричной вставки происходит выпрессовка после ней из корпуса, так как площадь ее наружной- поверхности меньше площади гравюры. Целью изобретения является повышение стойкости матрицы за счет исключения выпрессовки матричной встав ки из корпуса при выталкивании поков ки в случае изготовления деталейсо сложным наружным профилем. Для достижения этой цели матрица для выдавливания деталей, содержшцая установленнук в корпусе на опорном вкладыше матричную вставку с наружной ступенчатой цилинщ ической поверхностью, снабжена втулкой, размещенной мелзду корпусом и вставкой с вкладышем и имекяцей наружную коническую поверхность и внутреннюю цнлиндричёскую ступенчатую поверхность при этхж плсмцадь конической поверхности прев1Л1ает площадь «гравюры вставки в i,5-2 раза. Мш1имальная тагафнна стенки втулки равна 0,04-0,06 ее внутреннего диаметра. На чертеже изображена матрица общий ВИД; разрез. Матрица для выдавливания деталей содержит корпус 1, в котором на опорном вкладыше 2 установлена матричная вставка 3 с наружной цилиндрической ступенчатой поверхностью. Между jicopnycoM и вставкой с вкладышем разме

щена втулка 4 с наружной конической поверхностью и внутренней цилиндрической ступенчатой поверхностью. Площадь конической поверхности втулки превьшает площадь гравюры вставк в 1,5-2 раза, а минимальная толщина стенки втулки равна 0,04-0,06 ее внутреннего диаметра. Матричная вствка и опорный вкладыш сопряжены с втулкой 4 по посадке.А/С и в сборе запрессованы в корпус 1. Корпус крепится к шште штампа. Поскольку втулка должна обладать хорошей упругостью и высокой прочностью, она изготовлена из легированной инструментальной стали типа 60С2 с соответствующей термообработкой. Толшина стенки втулки определяется из условия ее прочности. После штамповки изделия типа шестерни осуществляют его выталкивание из матричной вставки.

Наличие втулк с площадью наружной поверхности, превышающей пло- щадь контакта поковки с гравюро матричной вставки в 1,5-2 раза, ис ключает вьтрессовку последней из корпуса и повьш1ает стойкость матрицы, а также качество поковки вследствие исключения искажения профиля вставки..

Формула изобретения

1.Матрица для выдавливания деталей, содержащая установленную в корпусе на опорном вкладыше матричную вставку с наружной ступенчатой цилиндрической поверхностью, отличающаяся тем, что, с целью повьщ1ения стойкости при изготовлении

деталей со сложным наружным профилем за счет исключения выпрессовки матричной вставщ при выталкивании изделия, она снабжена втулкой, размещенной между корпусом и вставкой

с вкладышем и имеющей наружную коническую поверхность и внутреннюю цилиндрическую ступенчатую поверхность , при этом площадь конической поверхности втулки превышает площадь

гравюры вставки в 1,5-2 раза.

2.Матрица по п. 1, отличающаяся тем, что-минимальная толщина стенки втулки равна

0,04-0,06 ее внутреннех о диаметра.

Источники информации, принятые во внимание при экспертизе Г. Авторское свидетельство СССР № 372004, кл. В 21 С 25/02, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Штамп для объемной закрытой штамповки | 1986 |

|

SU1342575A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО ИНСТРУМЕНТА, ПРЕИМУЩЕСТВЕННО МАТРИЦ ДЛЯ ВЫДАВЛИВАНИЯ СТУПЕНЧАТЫХ ИЗДЕЛИЙ | 1986 |

|

SU1441583A1 |

| Способ изготовления матриц для горячей штамповки деталей типа зубчатых колес | 1985 |

|

SU1299700A1 |

| Устройство для гидростатического выдавливания полостей в заготовках | 1988 |

|

SU1696078A1 |

| Устройство для осадки деталей | 1987 |

|

SU1426687A1 |

| Матрица с переменным натягом | 2023 |

|

RU2830267C1 |

Авторы

Даты

1981-09-15—Публикация

1977-07-05—Подача