Изобретение относится к обработке металлов давлением, в частности к устройствам восстановления осадксж изношенных деталей типа осей, валов, втулок,

Целью изобретения является расширение технологических возможностей.

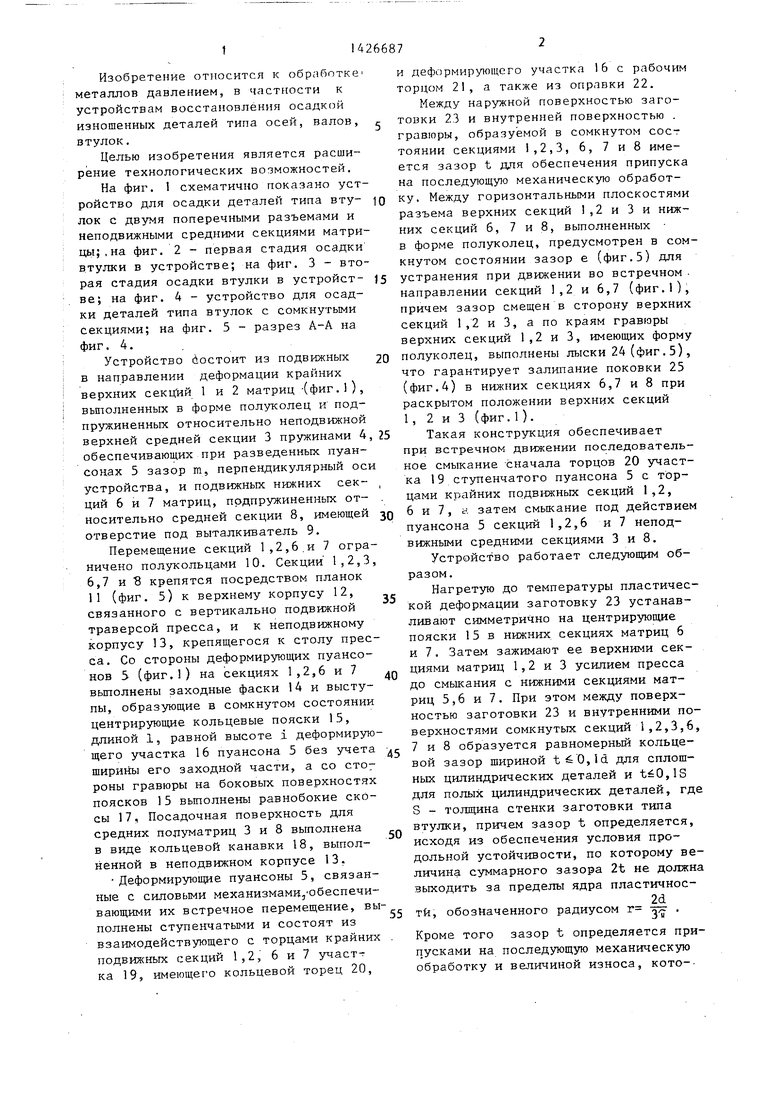

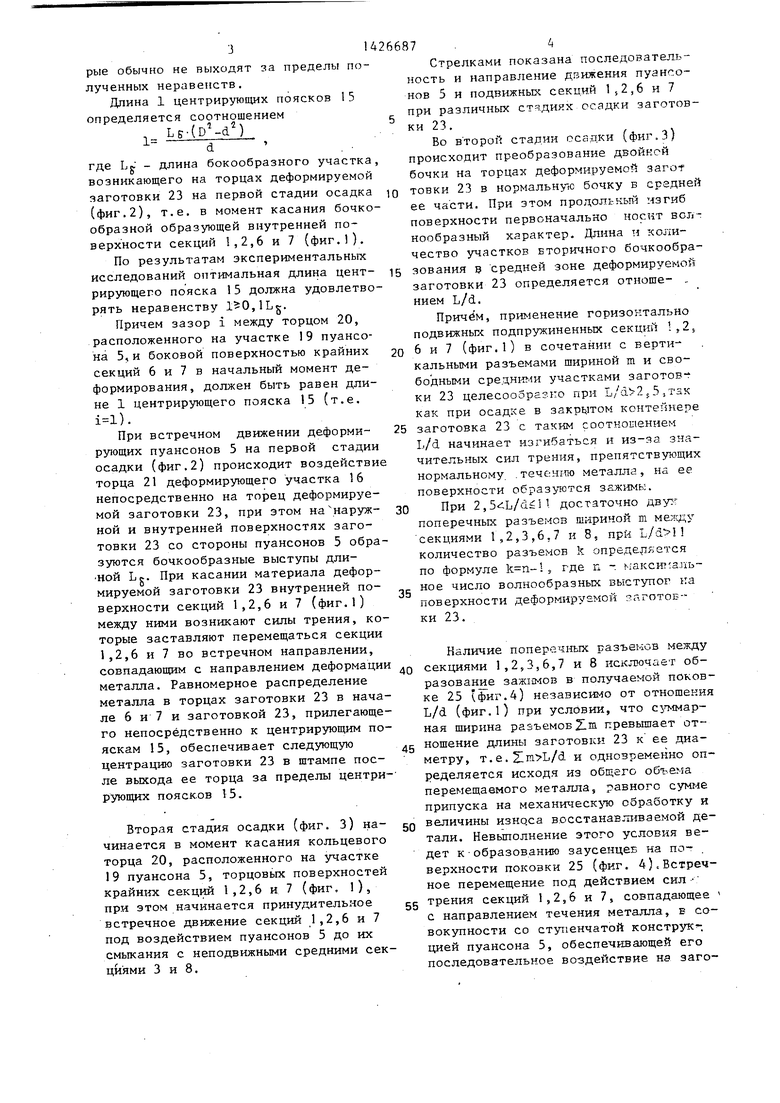

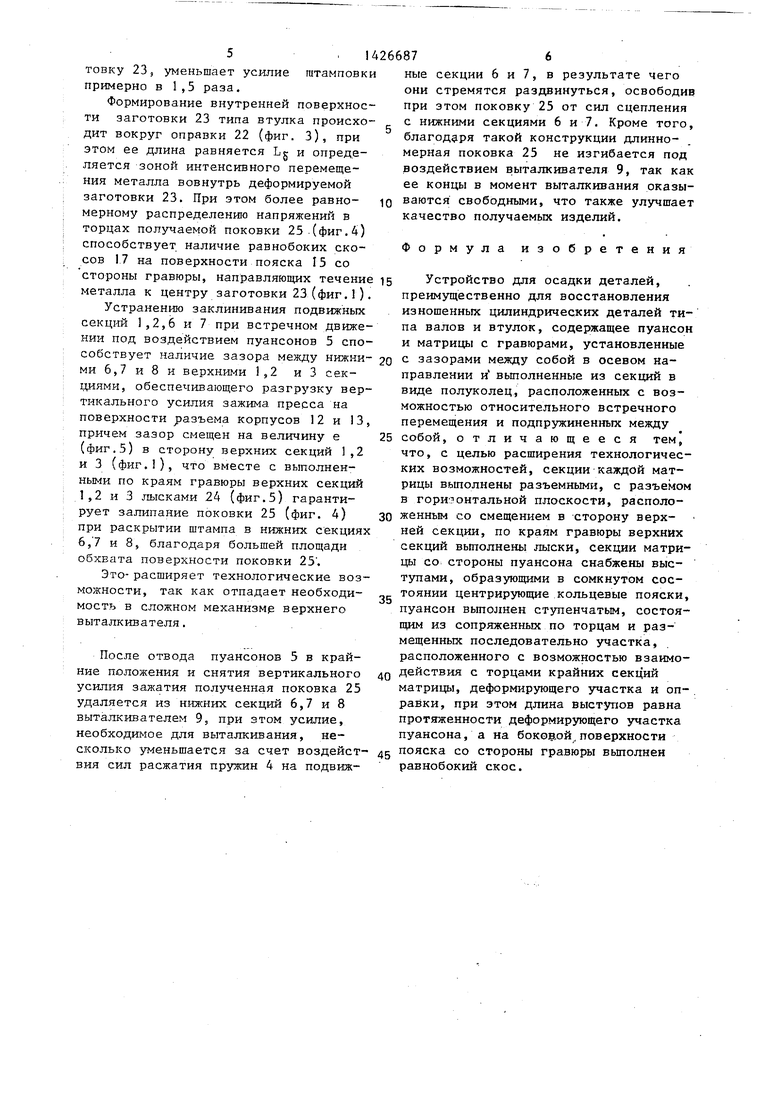

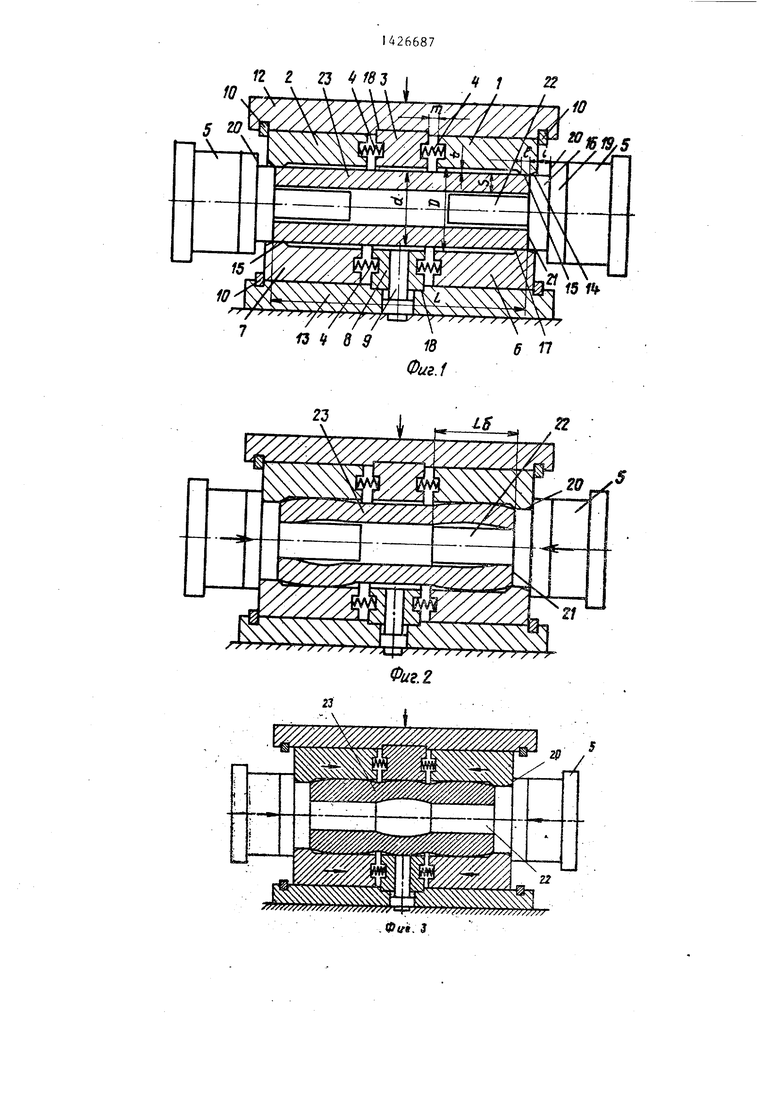

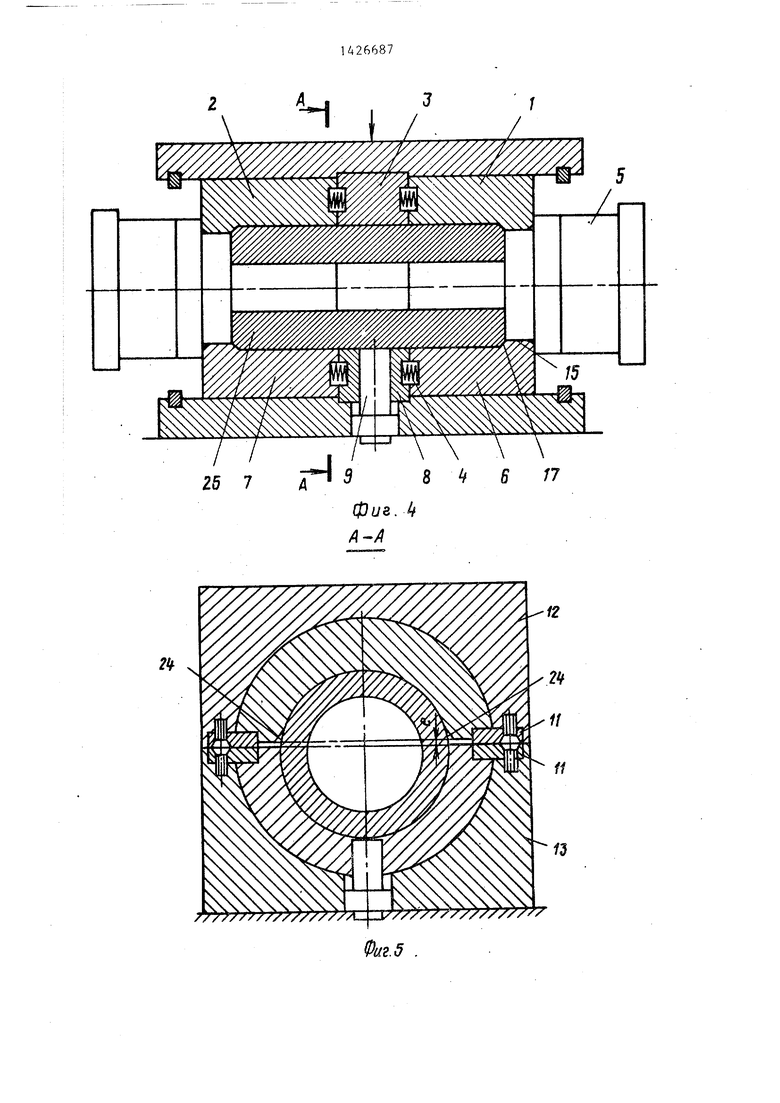

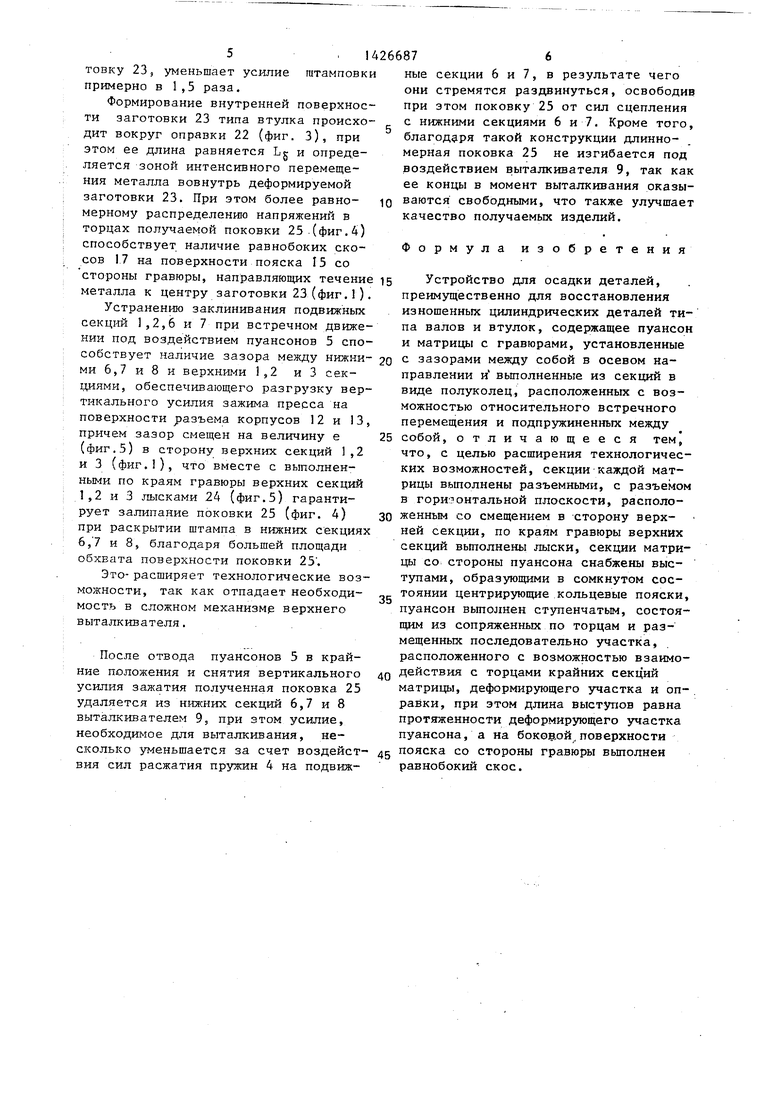

На фиг. 1 схематично показано устройство для осадки деталей типа втулок с двумя поперечными разъемами и неподвижными средними секциями матри- цьц на фиг. 2 - первая стадия осадки втулки в устройстве; на фиг. 3 - вторая стадия осадки втулки в устройстве; на фиг. 4 - устройство для осадки деталей типа втулок с сомкнутыми секциями; на фиг. 5 - разрез А-А на фиг, 4.

Устройство Состоит из подвижных в направлении деформации крайних верхних секций 1 и 2 матриц -(фиг.), выполненных в форме полуколец и подпружиненных относительно неподвижной верхней средней секции 3 пружинами 4, обеспечивающих при разведенных пуансонах 5 зазор т, перпендикулярный оси устройства, и подвижных нижних секций 6 и 7 матриц, подпружиненных относительно средней секции 8, имеющей отверстие под выталкиватель 9.

Перемещение секций 1,2,6.и 7 ограничено полукольцами 10. Секции 1,2,3, 6,7 и 8 крепятся посредством планок 11 (фиг. 5) к верхнему корпусу 12, связанного с вертикально подвижной траверсой пресса, и к неподвижному корпусу 13, крепящегося к столу пресса. Со стороны деформирующих пуансонов 5 (фиг.1) на секциях 1,2,6 и 7 выполнены заходные фаски 14 и выступы, образующие в сомкнутом состоянии центрирующие кольцевые пояски 15, длиной 1, равной высоте i деформирующего участка 16 пуансона 5 без учета ширийы его заходной части, а со стот- роны гравюры на боковых поверхностях поясков 15 вьтолнень разнобокие скосы 17, Посадочная поверхность для средних полуматриц 3 и 8 выполнена в виде кольцевой канавки 18, выполненной в неподвижном корпусе 13.

Деформирующие пуансоны 5, связанные с силовыми механизмами обеспечи- вающими их встречное перемещение, выполнены ступенчатыми и состоят из взаимодействующего с торцами крайних подвижных секций 1,2, 6 и 7 участка 19, имеющего кольцевой торец 20,

и деформирующего участка 16 с рабочим торцом 21, а также из оправки 22.

Между наружной поверхностью заго- тонки 23 и внутренней поверхностью . гравюры, образуемой в сомкнутом сосг тоянии секциями 1,2,3, 6, 7 и 8 имеется зазор t для обеспечения припуска на последующую механическую обработ0 ку. Между горизонтальными плоскостями разъема верхних секций ,2 и 3 и нижних секций 6, 7 и 8, выполненных в форме полуколец, предусмотрен в сомкнутом состоянии зазор е (фиг.5) для

5 устранения при движении во встречном . направлении секций 1,2 и 6,7 (фиг.1), причем зазор смещен в сторону верхних секций 1,2 и 3, а по краям гpaвFopы верхних секций 1,2 и 3, имеющих форму

0 полуколец, выполнены лыски 24 (фиг.5), что гарантирует залипание поковки 25 (фиг.4) в нижних секциях 6,7 и 8 при раскрытом положении верхних секций 1, 2 и 3 (фиг.1).

5 Такая конструкция обеспечивает

при встречном движении последовательное смыкание сначала торцов 20 участка 19 ступенчатого пуансона 5 с торцами крайних подвижных секций 1,2,

6и 7, а затем смыкание под действием пуансона 5 секций 1,2,6 и 7 неподвижными средними секциями 3 и 8.

Устройство работает следующим образом.

Нагретую до температуры пластической деформации заготовку 23 устанавливают симметрично на центрируюпще пояски 15 в нижних секциях матриц 6 и 7. Затем зажимают ее верхними секциями матриц 1,2 и 3 усилием пресса до смыкания с нижними секциями матриц 5,6 и 7. При этом между поверхностью заготовки 23 и внутренними поверхностями сомкнутых секций i,2,3,6,

7и 8 образуется равномерный кольцевой зазор шириной t6 0,lu для сплошных цилиндрических деталей и ,lS для полых цилиндрических деталей, где S - толщина стенки заготовки типа втулки, причем зазор t определяется, исходя из обеспечения условия продольной устойчивости, по которому величина суммарного зазора 2t не должна выходить за пределы ядра пластичноеО /

5 тй, обозначенного радиусом г - .

Кроме того зазор t определяется припусками на последующую механическую обработку и величиной износа, кото-0

5

0

5

0

рые обычно не выходят за пределы полученных неравенств.

Длина 1 центрирующих поясков 15 определяется соотношением

. Lg.(

d .

где Lg. - длина бокообразного участка возникающего на торцах деформируемой заготовки 23 на первой стадии осадка (фиг.2), т.е. в момент касания бочкообразной образующей внутренней поверхности секций 1,2,6 и 7 (фиг.)).

По результатам экспериментальных исследований оптимальная длина цент- рирующего пояска 15 должна удовлетворять неравенству 150,iLg.

Причем зазор i между торцом 20, расположенного на участке 19 пуансона 5,и боковой поверхностью крайних секций 6 и 7 в начальный момент деформирования, должен быть равен длине 1 центрирующего пояска 15 (т.е. i-1).

При встречном движении деформи- рующих пуансонов 5 на первой стадии осадки (фиг.2) происходит воздействи торца 21 деформирующего участка 16 непосредственно на торец деформируемой заготовки 23, при этом на наруж- ной и внутренней поверхностях заготовки 23 со стороны пуансонов 5 образуются бочкообразные выступы дли- ной Lf. При касании материала деформируемой заготовки 23 внутренней поверхности секций 1,2,6 и 7 (фиг.1) между ними возникают силы трения, которые заставляют перемещаться секции 1,2,6 и 7 во встречном направлении, совпадающим с направлением деформаци металла. Равномерное распределение металла в торцах заготовки 23 в начале 6 и 7 и заготовкой 23, прилегающего непосредственно к центрирующим пояскам 15, обеспечивает следующую центрацию заготовки 23 в щтампе после выхода ее торца за пределы центри рующих поясков 5.

Вторая стадия осадки (фиг. З) на- чинается в момент касания кольцевого торца 20, расположенного на участке 19 пуансона 5, торцовых поверхностей крайних секций 1,2,6 и 7 (фиг, 1), при этом начинается принудительное встречное движение секций 1,2,6 и 7 под воздействием пуансонов 5 до их смыкания с неподвижньми средними секциями 3 и 8.

5 О

0 g

5

0

Стрелками показана последовательность и направление движения пуансонов 5 и подвижных секций 1,2,6 и 7 при различных стя.диях осадки заготовки 23.

Во второй стадии осадки (фиг.З) происходит преобразование двойкой бочки на торцах деформируемой загот тонки 23 в нормальную бочку в средней ее части. При этом продолькьпЧ изгиб поверхности первоначально носит волнообразный характер. Длина и количество участков вторичного бочкообра- зования в средней зоне деформируемой заготовки 23 определяется отноше- , нием L/d.

Причём, применение горизонтально подвижных подпружиненных секций 1,2; 6 и 7 (фиг.1) в сочетании с вертикальными разъемами шириной m и свободными средншга участками заготов-t ки 23 целесоооразко при ,тнк как при осадке в закрутом контейнере заготовка 23 с таким соотношением L/d начинает изгибаться и из-за значительных сил трения, препятствующих нормальному .теченют металла, на ее поверхности образуются зажимы.

При 2, достаточно дву:-г поперечных разъемов шириной m мелщу секциями 1,2,3,6,7 и 8, при количество разъемов k опреде тяется по формуле где п - iaкcи la,riь- ное число волнообразных выступог на поверхности деформируемой заготовки 23.

Наличие поперечных разъеков между секциями 1,2,3,6,7 и 8 исключает об- pa30BaHiie зажимов в получаемой поковке 25 (фиг.4) независимо от отношекня L/d (фиг.1) при условии, что ная щирина разъемов 21т превышает отношение длины заготовки 23 к ее диаметру, T.e. и одновременно определяется исходя из общего объема перемещаемого металла, равного сумме припуска на механическую обработку и величины износа восстанавливаемой детали. Невьшолнение этого условия ведет кобразованию заусенцев на по верхности поковки 25 (фиг. А)Встречное перемещение под действием сил ; трения секций 1,2,6 и 7, совпадающее с направлением течения металла, в совокупности со ступенчатой конструк -. цией пуансона 5, обеспечивающей его последовательное воздействие на заготовку 23, уменьшает усилие примерно в 1,5 раза.

Формирование внутренней поверхности заготовки 23 типа втулка происходит вокруг оправки 22 (фиг. 3), при этом ее длина равняется Lg и определяется зоной интенсивного перемещения металла вовнутрь деформируемой заготовки 23. При этом более равномерному распределению напряжений в торцах получаемой поковки 25.(фиг.4) способствует наличие равнобоких скосов 17 на поверхности пояска 15 со стороны гравюры, направляющих течение 15 металла к центру заготовки 23 (фиг.1).

Устранению заклинивания подвижных секщет 1,2,6 и 7 при встречном движении под воздействием пуансонов 5 спо14266876

штамповки ные секции 6 и 7, в результате чего

они стремятся раздвинуться, освободив при этом поковку 25 от сил сцепления с нижними секциями 6 и 7. Кроме того, благодаря такой конструкции длинномерная поковка 25 не изгибается под воздействием выталкивателя 9, так как ее концы в момент выталкивания оказываются свободными, что также улучшает качество получаемых изделий.

10

Формула изобретения

Устройство для осадки деталей, преимущественно для восстановления изношенных цилиндрических деталей типа валов и втулок, содержащее пуансон и матрицы с гравюрами, установленные

Формула изобретения

Устройство для осадки деталей, преимущественно для восстановления изношенных цилиндрических деталей типа валов и втулок, содержащее пуансон и матрицы с гравюрами, установленные

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1996 |

|

RU2103139C1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1998 |

|

RU2136471C1 |

| Способ охлаждения и смазки штампового инструмента и устройство для его осуществления | 1987 |

|

SU1512701A1 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045369C1 |

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

| УСТРОЙСТВО ДЛЯ КОВКИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2011468C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

Изобретение относится к обработке металлов давлением, а именно к конструкциям устройств для осадки деталей, преимущественно для восстановления изношенных цилиндрических деталей типа валов и втулок. ..Цель изобретения - расширение технологических возможностей. В устройстве для осадки деталей секции каждой матрицы размещены с разъемом в горизонтальной плоскости, расположенным со смещением в сторону верхней секции. В верхних секциях вьтолнены лыски. Крайние секции снабжены выступами, образующими центрирующие кольцевые пояски. Пуансон выполнен ступенчатым из последовательно расположенных участка, взаи- модейств5пощего с торцами крайних секций матрицы, деформирук)Щёго участка и оправки. Длина оправки равна длине гравюры крайних секций матриц при их встречном движении благодаря зазорам между нижними и верхними секциями. После отвода пуансонов и снятия вертикального усилия зажима полученная поковка удаляется из нижних секций выталкивателем. При этом исключается изгиб поковки, т.к. ее концы в момент выталкивания освобождены от зажима. 1 з.п. ф-лы, 5 ил. § W ю 05 о 00 «4j

собствует наличие зазора между нижни- 20 зазорами между собой в осевом нами 6,7 и 8 и верхними 1,2 и 3 сек- правлении и вьшолненные из секций в циями, обеспечивающего разгрузку вер- виде полуколец, расположенных с воз- тикального усилия зажима пресса на поверхности разъема корпусов 12 и 13, причем зазор смещен на величину е (фиг.5) в сторону верхних секций 1,2 и 3 (фиг.), что вместе с выполненными по краям гравюры верхних секций 1,2 и 3 лысками 24 (фиг.5) гарантирует залипание поковки 25 (фиг. 4)

можностью относительного встречного перемещения и подпружиненных между

25 собой, отличающееся тем, что, с целью расширения технологичес ких возможностей, секции каждой матрицы вьтолнены разъемными, с разъемом в горизонтальной плоскости, располо30 женным со смещением в сторону верхпри раскрытии штампа в нижних секциях 6,7 и 8, благодаря большей площади обхвата поверхности поковки 25.

Это- расширяет технологические возможности, так как отпадает необходимость в сложном механизме верхнего выталкивателя.

После отвода пуансонов 5 в край35

ней секции, по краям гравюры верхни секций выполнень: лыски, секции матр цы со стороны пуансона снабжены выс тупами, образующими в сомкнутом сос тоянии центрирующие кольцевые пояск пуансон выполнен ступенчатым, состо щим из сопряженных по торцам и размещенных последовательно участка, расположенного с возможностью взаим

ние положения и снятия вертикального 40 Действия с торцами крайних секций усилия зажатия полученная поковка 25 удаляется из нижних секций 6,7 и 8 выталкивателем 9, при этом усилие, необходимое для выталкивания, несколько уменьшается за счет воздейст- 45 стороны гравюры выполнен ВИЯ сил расжатия пружин 4 на подвиж- разнобокий скос.

матрицы, деформирующего участка и о равки, при этом длина выступов равн протяженности деформирующего участк пуансона, а на боков.ой поверхности

20 зазорами между собой в осевом на правлении и вьшолненные из секций в виде полуколец, расположенных с воз-

можностью относительного встречного перемещения и подпружиненных между

25 собой, отличающееся тем, что, с целью расширения технологических возможностей, секции каждой матрицы вьтолнены разъемными, с разъемом в горизонтальной плоскости, располо30 женным со смещением в сторону верх5

ней секции, по краям гравюры верхних секций выполнень: лыски, секции матрицы со стороны пуансона снабжены выступами, образующими в сомкнутом состоянии центрирующие кольцевые пояски, пуансон выполнен ступенчатым, состоящим из сопряженных по торцам и размещенных последовательно участка, расположенного с возможностью взаимоДействия с торцами крайних секций стороны гравюры выполнен разнобокий скос.

матрицы, деформирующего участка и оправки, при этом длина выступов равна протяженности деформирующего участка пуансона, а на боков.ой поверхности

12 г 23 f83

lO.rr-l

i ч д 918

Фиг.1

«ISyS /x7/f-i

6 П

И

-

/7

f3

| Охрименко Я.М | |||

| Технология | |||

| куз- нечно-штамповочного производства | |||

| М.: Машиностроение, 1976, с | |||

| Рогульчатое веретено | 1922 |

|

SU142A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-24—Подача