(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЕК С ВЫСТУПАМИ НА НАРУЖНОЙ

I

Изобретение относкгся к обработке металлов давлением, а именно к технологии изготовления обечаек с выступами на наружной поверхности.

Известен способ изготовления обечаек с выступами на наружной поверхности путем предварительной раскатки заготовки до толщины соответствующей толщине готовой детали в зонах выступов, последующей раскатки полученного полуфабриката на участках между зонами образования выступов и осадки выступов 1 .

Недостатки такого способа состоят в ограниченности типоразмеров получаемых деталей и атносительно невысоком их качестве.

Цель изобретения - расширение типоразмеров получаемых деталей, улучшение их качества, получение обечаек с разновысокими выступами.

Поставленная цель достигается тем, что в способе изготовления обечаек с выступами на иаружж псяерхноста путем предварительной раскатки заготовки до толщины, соответствующей толщине готовой детали в зонах выстуПОВЕРХНОСТИ

пов, последующей раскатки полученного полу фабриката на участках между зонами образования выступов и осадки выступов, после предварительной раскатки заготовки по границе предполагаемых-выступов осуществляют надрубку вдоль ее образующей, а перед осадкой выступов - надрубку в направлении, перпендикулярном первоначатному. Для получения деталей с разновысокими выступами, предварительную раскатку заготовки осуществляют до тол10щины готовой детали в зоне наибольшего по высоте выступа, а надрубку и -последующую . раскатку на участках зонами образования выступов производят, до толщины готовой детали в зоне следующего по высоте выступа.

15

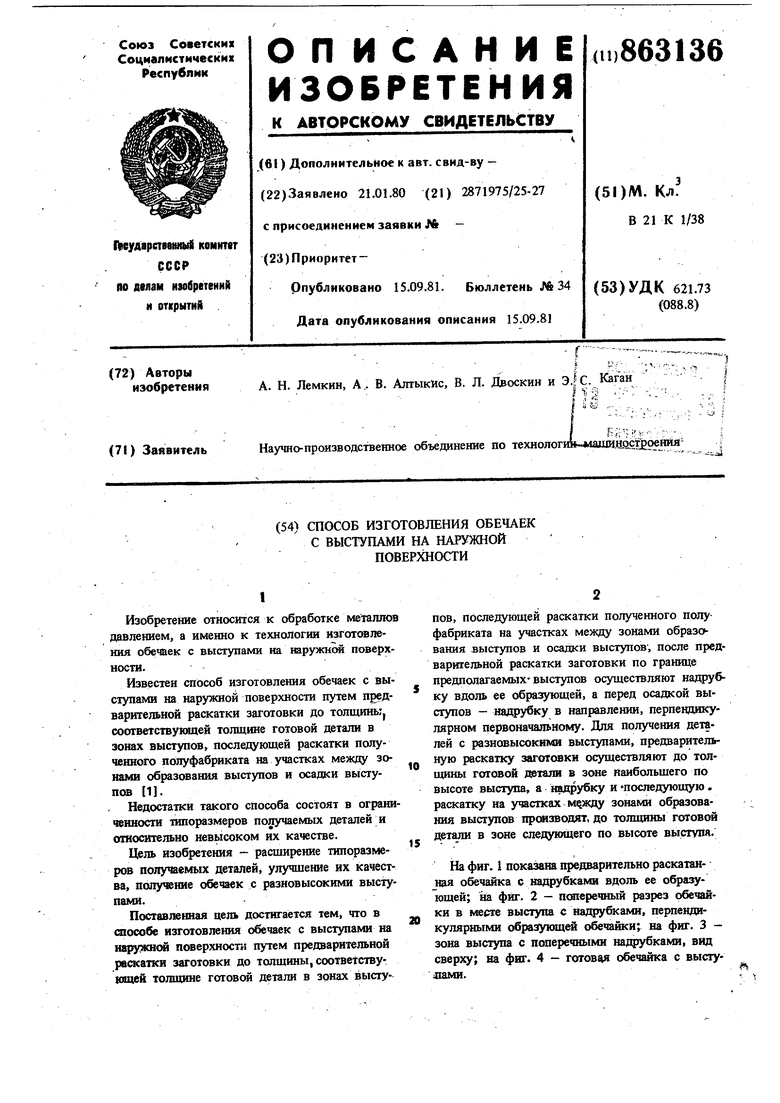

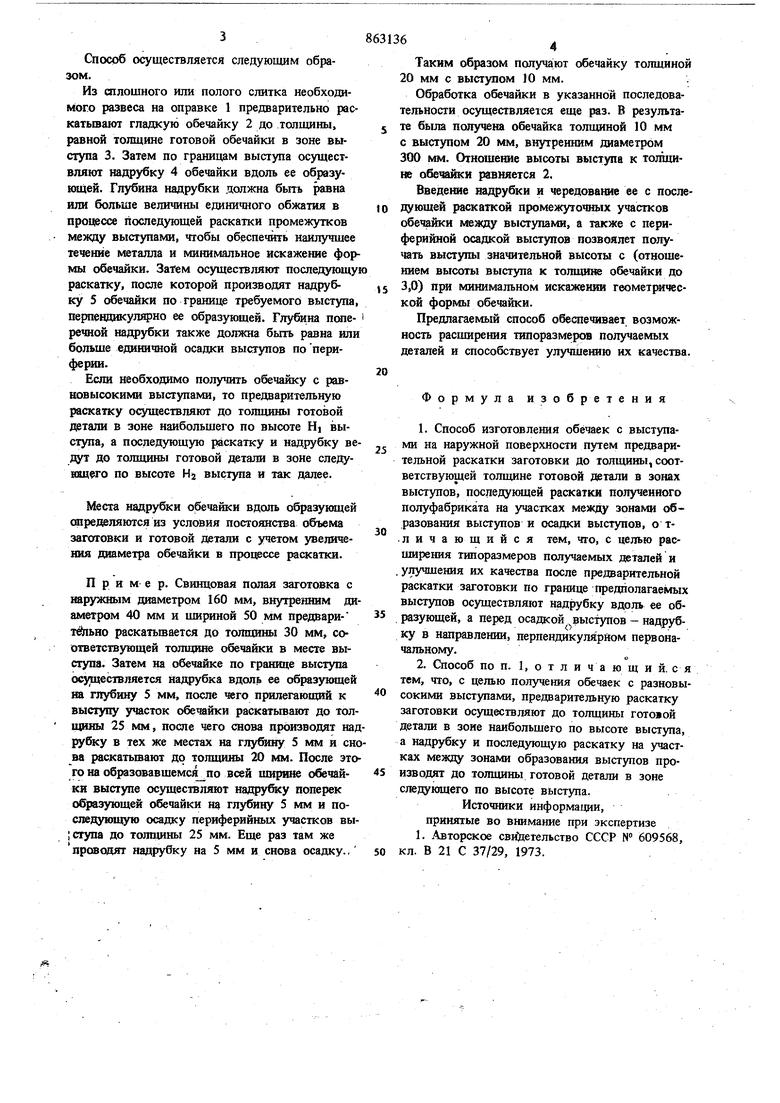

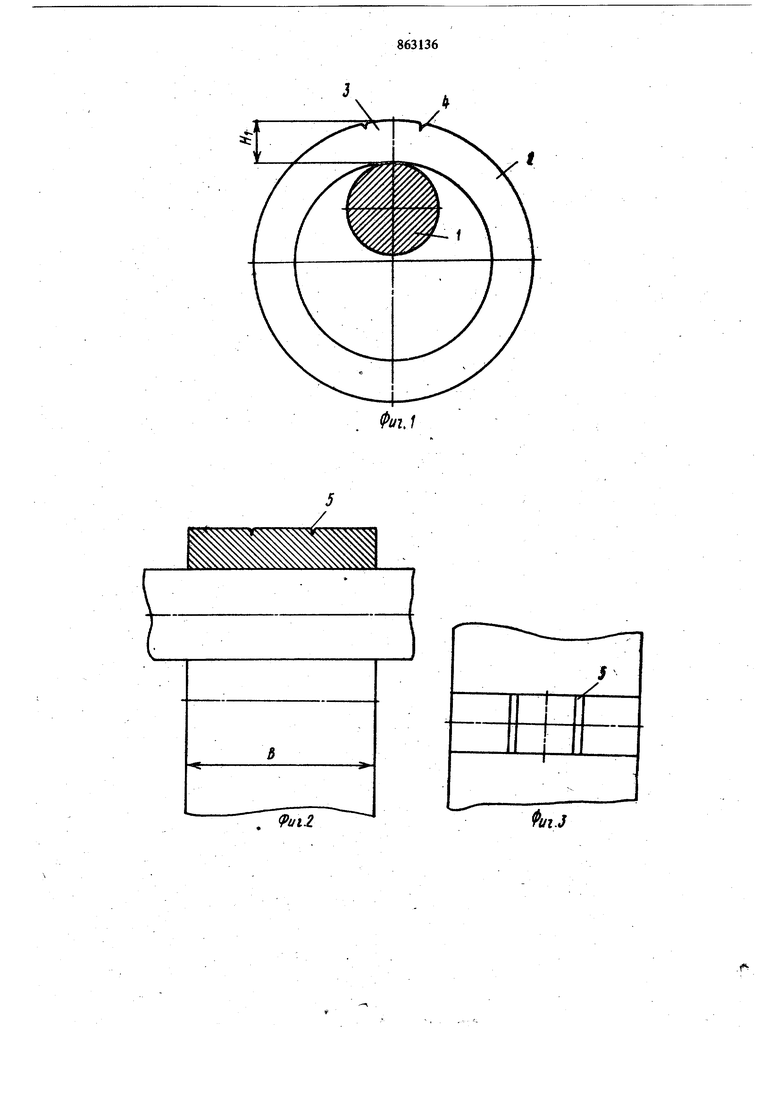

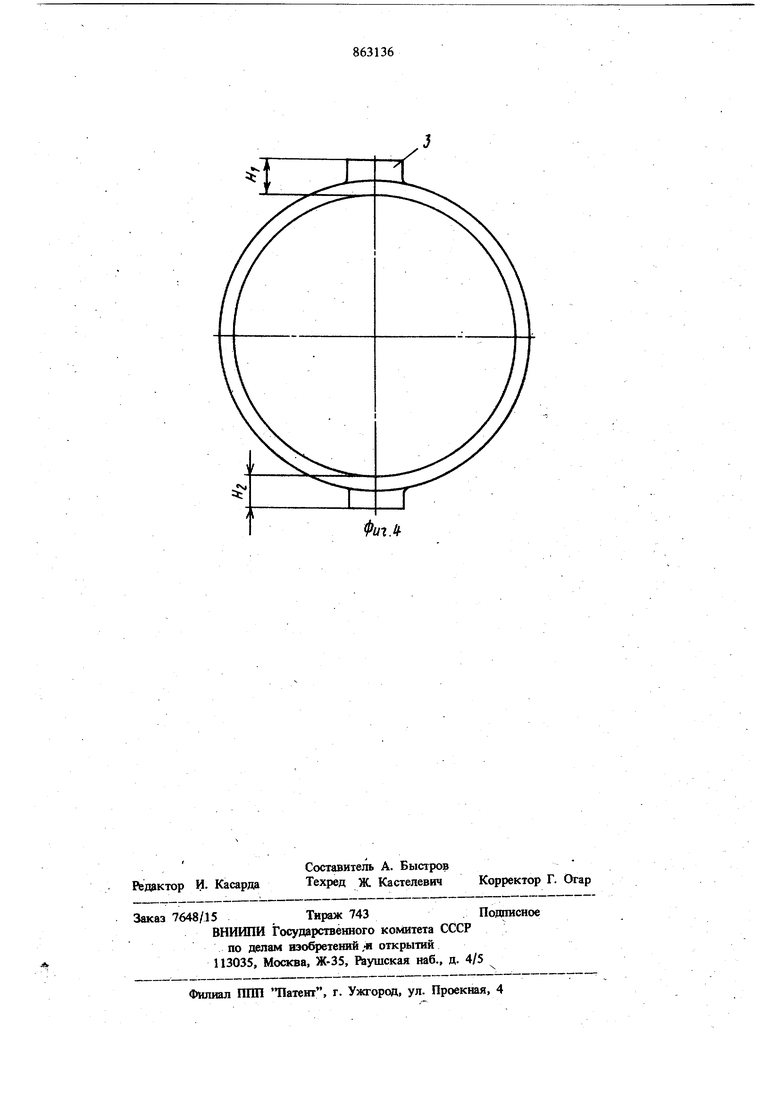

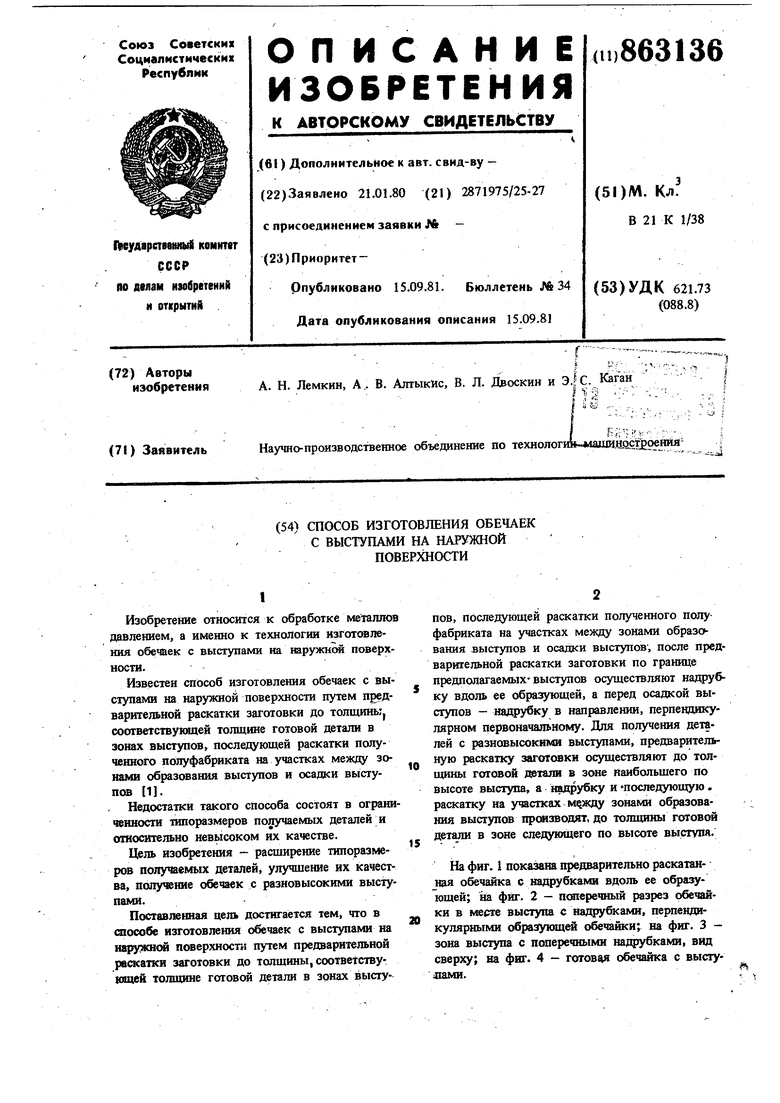

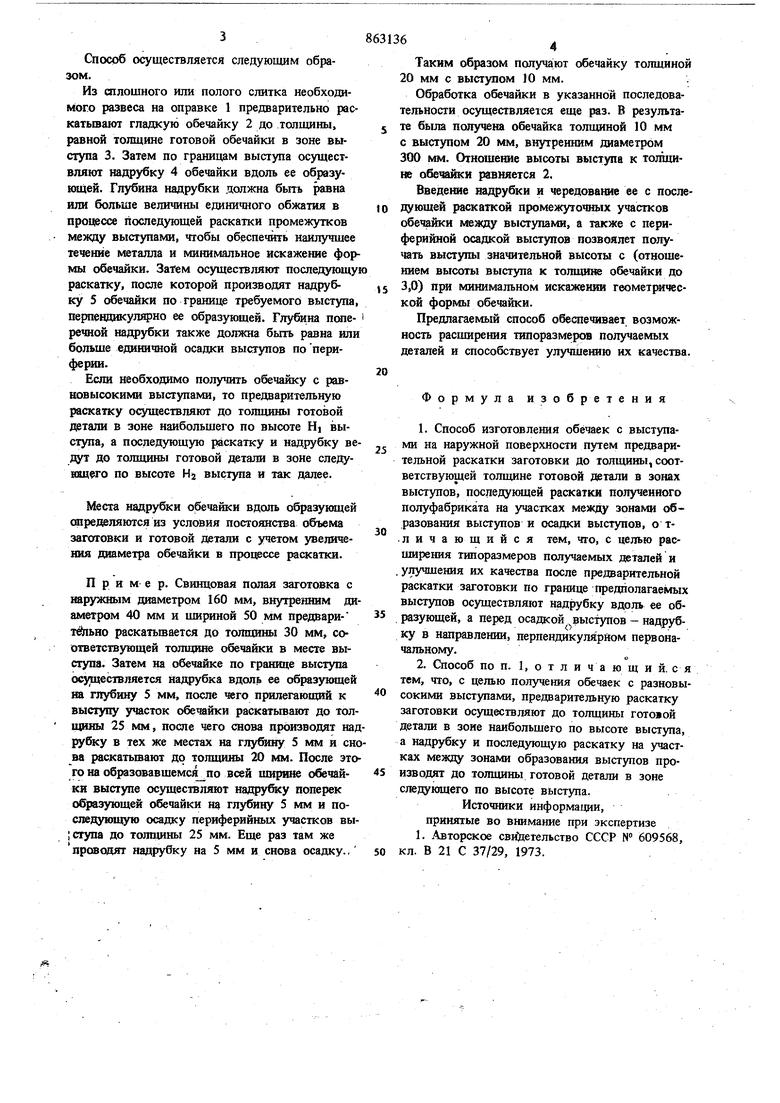

На фиг. 1 показана предварительно раскатанная обечайка с надрубками вдоль ее образующей; ka фиг. 2 - пснтеречный разрез обечайки в месте выступа с надрубками, перпенди30кулярными образухнцей обечайки; на фиг. 3 зона выступа с поперечными нащ убками, вид свер; ; на фиг. 4 - готовая обечайка с выстуftлами. осуществляется следующим образом. Из сплошного или полого слитка необходимого развеса на оправке 1 предварительно раскатьшают гладкую обечайку 2 до толщины, равной толщине готовой обечайки в зоне выступа 3, Затем по границам выступа осуществляют надрубку 4 обечайки вдоль ее образующей. Глубина надрубки должна быть равна или больше величины единичного обжатия в процессе последующей раскатки промежутков между выступами, чтобы обеспечить наилучщее кчеаие металла и минимальное искажение формы обечайки. Затем осуществляют послеодтощу раскатку, после которой производят надрубку 5 обечайки по границе требуемого выступа, пертендикул но ее образуницей. Глубина потеречной также должна быть равна или больще единичной осадки выступов попериферик. Если необходимо получить обечайку с равновысокими выступами, то предварительную раскатку осуществляют до толщины готовой детали в зоне наибольщего по высоте HI выступа, а последующую раскатку и надрубку ве дут до толщины готовой детали в зоне следующ о по высоте Нг выступа и так далее. Места надрубки обечайки вдоль образующей определяются из условия постоянства объема заготовки и готовой детали с учетом увеличения диаметра обечайки в раскатки. Пример. Свинцовая полая заготовка с наружным диаметром 160 мм, внутренним ди аметром 40 мм и ишриной 50 мм предварите ьно раскатьтается до толщины 30 мм, соответствующей толщине обечайки в месте выступа. Затем на обечайке по границе выступа осзртествляется вдоль ее образующей на глубину 5 мм, после чего п{И1легающий к выступу участок обечайки раскатывают до толщины 2S мм, после чего снова производят над рубку в тех же местах на глубину 5 мм и сн ва раскатьшают до толщины 20 мм. После это го на образовавщемся по всей пшрине обючайки выступе осуществляют надрубку поперек образующей обечайки на глубину 5 мм и последующзгю осадку периферийных участков вы ; ступа до толщины 25 мм. Еще раз там же проводят надрубку на 5 мм и снова осадку., Таким образом получают обечайку толщиной 0 мм с выступом 10 мм. Обработка обечайки в указанной последовательности осуществляется еще раз. В результате была попуадна обечайка толщиной 10 мм с выступом 20 мм, внутренним диаметром 300 мм. Отношение высоты выступа к толщине обечайки равняется 2. Введение надрубки и чередование ее с последующей раскаткой промежуточных участков обечайки между выступами, а также с периферийной осадкой выступов позвоялет получать выступы значительной высоты с (отнощением высоты выступа к толщине обечайки до 3,0) при минимальном искажении геометртческой форка обечайки. Предлагаемый способ обеспечивает возможность расщирения типоразмеров получаемых деталей н способствует улучщению их качества. Формула изобретения 1.Способ изготовления обечаек с выступами на наружной поверхности путем предварительной раскатки заготовки до толщнны, соответствующей толщине готовой детали в зонах выступов, последующей раскатки полученного полуфабриката на участках между зонами об разования выступов и осадки выступов, о т личающийся тем, что, с целью расщирения типоразмеров получаемых деталей и улучшения их качества после предварительной раскатки заготовки по границе предполагаемых выступов осуществляют надрубку вдоль ее образующей, а перед осадкой выступов - надрубку в направлении, перпендикулярном первоначальному, 2.Способ по п. 1,отличающий. ся тем, что, с целью получения обечаек с разновысокими выступами, предварительную раскатку заготовки осуществляют до толщины готовой детали в зоне нанбольщего по высоте выступа, а надрубку и последующую раскатку на участках между зонами образования выступов производят до толщины готовой детали в зоне следующего по высоте выступа. Источники информации, принятые во внимание при экспертизе 1. Авторское свийетельство СССР № 609568, кл. В 21 С 37/29, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТАЦИОННОЙ ВЫТЯЖКОЙ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ОБЕЧАЕК | 2012 |

|

RU2502576C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Способ изготовления многослойных изделий цилиндрической формы | 1986 |

|

SU1444112A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ КОЛЬЦЕВЫХ ЗАГОТОВОК С ТОРЦЕВЫМИ БУРТАМИ | 1994 |

|

RU2088364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ РЕАКТОРА | 2010 |

|

RU2449852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2003 |

|

RU2240190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706392C1 |

| Способ ковки полых поковок | 1983 |

|

SU1204309A1 |

(Pui2

fui.J

Авторы

Даты

1981-09-15—Публикация

1980-01-21—Подача