Изобретение относится к обработке металлов давлением и может быть использовано в нефтехимическом и энергетическом машиностроении при изготовлении обечаек реакторов и парогенераторов.

Известен способ изготовления обечайки реактора, включающий отливку слитка и его горячую механическую обработку (см. а. с.СССР №863136, МПК В21К 1/38, 15.09.1981).

Недостатком способа является необходимость применения при ковке слитка прессового оборудования большой мощности (для продольной осадки слитков под прошивку), неравномерность свойств и структуры по высоте обечайки, выход на поверхность сварки ликвационных «шнуров» слитка, невозможность достижения максимального уровня физико-механических свойств сплава в направлении действия максимальных рабочих напряжений (тангенциальном) в детали.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является расширение номенклатуры обрабатывающего прессового оборудования (большой и средней мощности), обеспечение равномерности свойств и структуры по высоте обечайки, ликвидация ликвационных «шнуров» на свариваемых поверхностях и достижение максимального уровня физико-механических свойств сплава в направлении действия максимальных рабочих напряжений (тангенциальном) в детали.

Указанный технический результат достигается тем, что в способе изготовления обечайки реактора, включающем отливку слитка и его горячую механическую обработку, согласно изобретению сначала производят протяжку слитка, вырубку мерной заготовки с удалением в отход дефектной прибыльной и донной частей слитка, а затем осуществляют поперечную осадку мерной заготовки, ее прошивку и раскатку на окончательные размеры поковки.

В способе перед поперечной осадкой мерной заготовки производят ее продольную осадку.

В способе перед поперечной осадкой мерной заготовки производят ее осадку по диагоналям в продольной плоскости.

В способе после поперечной осадки мерной заготовки осуществляют ее обкатку на круг и правку торцов.

В способе протяжку слитка производят с уковом не менее 4.

В способе поперечную осадку мерной заготовки осуществляют с относительной деформацией не менее 0,5.

В способе раскатку мерной заготовки осуществляют с относительной деформацией не менее 0.5.

Протяжка слитка и вырубка мерной заготовки направлена на полное удаление в отход дефектных донной и прибыльной частей слитка, включая зоны положительной и отрицательной ликвации и достижения в заготовке по ее длине равномерности химического состава сплава.

Применение поперечной осадки мерной заготовки, вместо традиционной продольной, позволяет осуществлять эту операцию на прессах меньшей мощности либо за один ход пресса на всю длину мерной заготовки, либо по частям. После поперечной осадки, прошивки и раскатки мерной заготовки в полученной поковке обечайки формируют волокно (ветви дендритов 1-го порядка слитка) тангенциального направления без выхода ликвационных «шнуров» слитка на торцовые (свариваемые) поверхности обечайки.

Предварительная продольная осадка мерной заготовки является промежуточной, вспомогательной для заготовок с отношением высоты к диаметру, близким к 2-2,5.

Осадка заготовки по диагоналям также промежуточная, вспомогательная операция, применяемая к высоким заготовкам и способствующая первоначальной трансформации волокна из продольного в тангенциальное.

Обкатка на круг является малоэнергоемкой операцией и не представляет труда в осуществлении с помощью манипулятора. Правка торцов на плоских бойках необходима, так как после обкатки заготовки ее торцы, как правило, приобретают вогнутую форму.

Протяжка слитка с уковом 4 позволяет получить плотную заготовку с волокном продольного направления.

Поперечная осадка мерной заготовки с относительной деформацией не менее 0,5 позволяет достичь максимальной плотности сплава в заготовке.

Раскатка заготовки с относительной деформацией не менее 0,5 позволяет получить поковку с максимальным уровнем физико-механических свойств и структуры сплава в тангенциальном направлении, то есть в направлении действия максимальных рабочих напряжений в обечайке реактора. При этом достигается полная равномерность указанных свойств и структуры по высоте обечайки.

На эскизах представлены основные этапы изготовления обечайки реактора.

Фиг.1 - протяжка слитка, разметка, рубка и удаление в отход прибыльной и донной частей слитка.

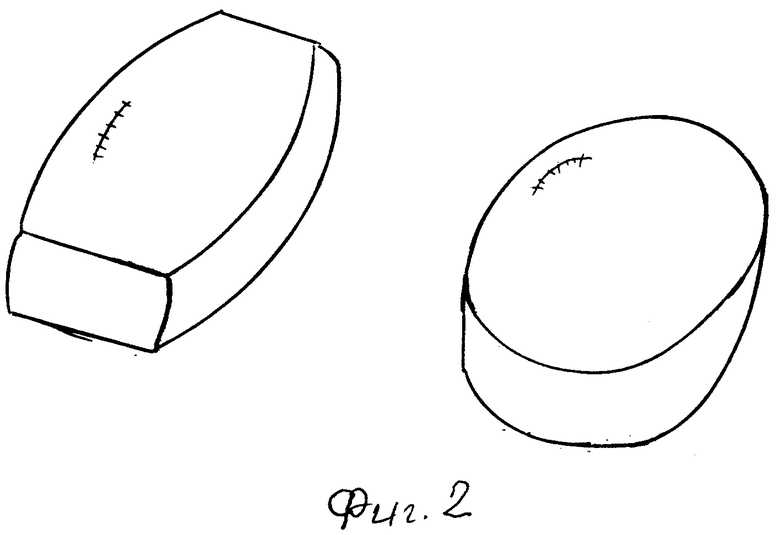

Фиг.2 - поперечная осадка, обкатка и правка торцов мерной заготовки.

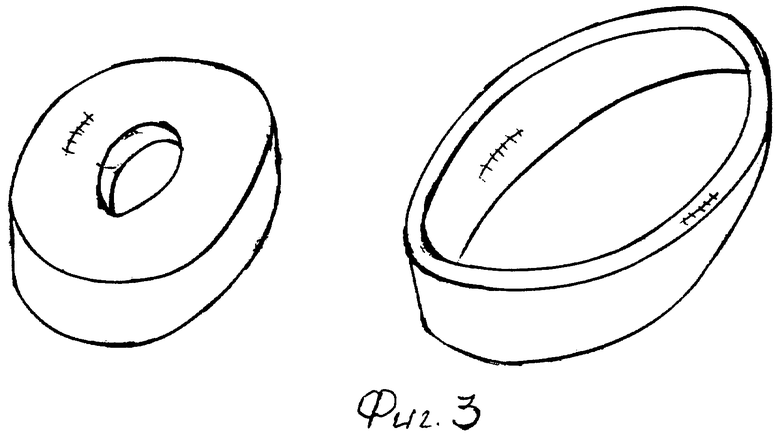

Фиг.3 - прошивка и раскатка на окончательные размеры поковки.

Способ осуществляют следующим образом.

Слиток нагревают до ковочной температуры и подают на бойки пресса. Захватив манипулятором за донную часть слитка, куют цапфу под захват из прибыли слитка. Затем в комбинированных бойках осуществляют протяжку годной части слитка на круг, проводят разметку заготовки, рубят и удаляют в отход прибыльную и донную части слитка, включая зоны положительной и отрицательной ликвации слитка (фиг.1).

Полученную мерную заготовку вновь нагревают до ковочной температуры и подают на нижнюю плоскую плиту пресса. На плите верхним плоским бойком цилиндрическую заготовку осаживают - плющат на пластину, после чего манипулятором устанавливают пластину вертикально на нижней плите и в этом положении путем обжатий и кантовок проводят обкатку пластины на круг. Затем полученную заготовку кантуют на 90° и между плоскими плитами нажатием пресса производят правку торцов заготовки (фиг.2).

Вновь нагревают до ковочной температуры. На прессе устанавливают нижнюю плоскую плиту с центральным отверстием, на которой в свою очередь устанавливают нагретую заготовку. На верхний торец заготовки ставят полый прошивень и нажатием пресса верхним плоским бойком осуществляют прошивку центрального отверстия в заготовке. После прошивки осуществляют дополнительный нагрев заготовки.

На столе пресса устанавливают козлы, нагретую заготовку надевают на дорн, после чего на козлах путем переменных обжатий и кантовок заготовки осуществляют ее раскатку до размеров поковки обечайки. Затем полученную обечайку правят на плоской нижней плите нажатием пресса как по торцам, так и образующей цилиндра (устранение эллипсности - фиг.3).

Заявляемая последовательность операций позволяет из слитков промышленной выплавки любых сталей и сплавов достичь на готовом изделии - обечайке реактора (цилиндрического сосуда под давлением) максимума механических свойств в детали в направлении действия максимальных рабочих напряжений при работе.

В качестве примера выбран процесс изготовления поковки обечайки зоны патрубков реактора ВВЭР - 1000 из стали 15Х2НМФА - А.

Готовая обечайка с пробой имеет следующие размеры: диаметр наружный 4750 мм, внутренний - 3720 мм и высота 2700 мм. Масса поковки 151 т.

Слиток массой 235 т нагрели в печи до температуры 1200°С и передали на стол пресса 120МН. В комбинированных бойках из прибыли слитка отковали цапфу диаметром 1100 мм. Захватив за цапфу манипулятором протянули слиток на диаметр 2360 мм, разметили блок на длине 4800 мм, отрубили донную и прибыльную часть слитка в отход. Передали блок на нагрев.

Во втором выносе мерную заготовку установили вертикально на нижнюю плоскую плиту и нажатием пресса осадили заготовку до высоты 3000 мм. Затем провели кантовку осаженной заготовки на 90° на плоских плитах, осуществили поперечную осадку (плющение) заготовки до 2300 мм. После чего вновь провели кантовку заготовки на 90° и с помощью манипулятора обкатали на диаметр 3400 мм. Снова кантовали на 90° и провели правку торцов полученной заготовки и передали в печь на нагрев.

В третьем выносе заготовку установили на нижнюю плиту с отверстием и после установки в центре заготовки полого прошивня диаметром 900 мм нажатием пресса осуществили полную прошивку заготовки по высоте 2300 мм. Удалили «выдру» в отход, установили козлы и, насадив прошитую заготовку на дорн диаметром 800 мм, провели промежуточную раскатку заготовки на обечайку с наружным диаметром 3620 мм и внутренним - 1500 мм. Затем полученную обечайку насадили на оправку диаметром 1430 мм и протянули в комбинированных бойках до длины 2850 мм и диаметра 3300 мм. Сняли с оправки и, установив вертикально на плоской плите, выровняли торцы до высоты 2700 мм. После чего посадили в печь на нагрев.

В четвертом выносе провели раскатку заготовки до окончательных размеров поковки: наружного диаметра 4750 мм, внутреннего 3720 мм и высоты 2700 мм. Провели правку торцов и эллипсности с этого же нагрева на плоских плитах.

Предлагаемый способ позволяет изготавливать обечайки реактора не только с максимальными физико-механическими свойствами в требуемом направлении, но и не допускает выхода шнуров зональной ликвации слитка на свариваемые поверхности обечайки реактора. При сварке между собой обечаек корпуса реактора именно в местах выхода шнуров образуются горячие трещины. Поэтому для снижения зональной ликвации в слитках при выплавке реакторных сталей применяют сверхчистые (по примесям) исходные материалы. А это значительно удорожает как сам процесс изготовления слитка, так и стоимость деталей.

Так как предлагаемый способ позволяет избежать наличия вышеуказанных дефектов на обечайках, то при его использовании возможно применение для изготовления аналогичных изделий сталей обычной выплавки. При этом обеспечивается полная равномерность свойств и структуры по высоте обечайки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ДИСКА ИЗ СЛИТКА | 2009 |

|

RU2397038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ДНИЩА (КРЫШКИ) РЕАКТОРА ИЗ СЛИТКА | 2009 |

|

RU2412777C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ РЕАКТОРА | 2008 |

|

RU2392086C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2024 |

|

RU2839977C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ КРУПНЫХ ПОКОВОК ИЗ СЛИТКОВ ФЛОКЕНОЧУВСТВИТЕЛЬНЫХ СТАЛЕЙ | 2024 |

|

RU2830165C1 |

| Способ изготовления поковок из слитка | 1989 |

|

SU1747227A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ | 2005 |

|

RU2286862C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в нефтехимическом и энергетическом машиностроении при изготовлении обечаек реакторов и парогенераторов. Способ включает отливку слитка и его горячую механическую обработку. Сначала производят протяжку слитка, вырубку мерной заготовки с удалением в отход дефектной прибыльной и донной частей слитка. Затем осуществляют поперечную осадку мерной заготовки, ее прошивку и раскатку на окончательные размеры обечайки реактора. В результате обеспечивается равномерность свойств и структуры по высоте обечайки, ликвидация ликвационных «шнуров» на свариваемых поверхностях и достижение максимального уровня физико -механических свойств сплава в направлении действия максимальных рабочих напряжений в детали. 6 з.п. ф-лы, 3 ил.

1. Способ изготовления обечайки реактора, включающий отливку слитка и его горячую механическую обработку, отличающийся тем, что сначала производят протяжку слитка, вырубку мерной заготовки с удалением в отход дефектной прибыльной и донной частей слитка, а затем осуществляют поперечную осадку мерной заготовки, ее прошивку и раскатку на окончательные размеры обечайки реактора.

2. Способ по п.1, отличающийся тем, что перед поперечной осадкой мерной заготовки производят ее продольную осадку.

3. Способ по п.1, отличающийся тем, что перед поперечной осадкой мерной заготовки производят ее осадку по диагоналям в продольной плоскости.

4. Способ по п.1, отличающийся тем, что после поперечной осадки мерной заготовки осуществляют ее обкатку на круг и правку торцов.

5. Способ по п.1, отличающийся тем, что протяжку слитка производят с уковом не менее 4.

6. Способ по п.1, отличающийся тем, что поперечную осадку мерной заготовки осуществляют с относительной деформацией не менее 0,5.

7. Способ по п.1, отличающийся тем, что раскатку мерной заготовки осуществляют с относительной деформацией не менее 0,5.

| Способ изготовления обечаек с выступами на наружной поверхности | 1980 |

|

SU863136A1 |

| Способ изготовления поковок из слитка | 1989 |

|

SU1747227A1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ИСТОЧНИКА КОЛЛЕКЦИИ КРИСТАЛЛОВ АЛМАЗА | 2009 |

|

RU2413931C1 |

| US 3353457 А, 21.11.1967. | |||

Авторы

Даты

2012-05-10—Публикация

2010-07-15—Подача