1

Изобретение относится к обработке металлов давлением, а именно к ковке и может быть использовано при получении полых поковок.

Целью изобретения является сниже ние трудоемкости и повьшение коэффициента использования металла при изготовлении полых поковок с выпуклой наружной и внутренней поверхностями за счет применения оптимальной формы полуфабриката и профильной оправки.

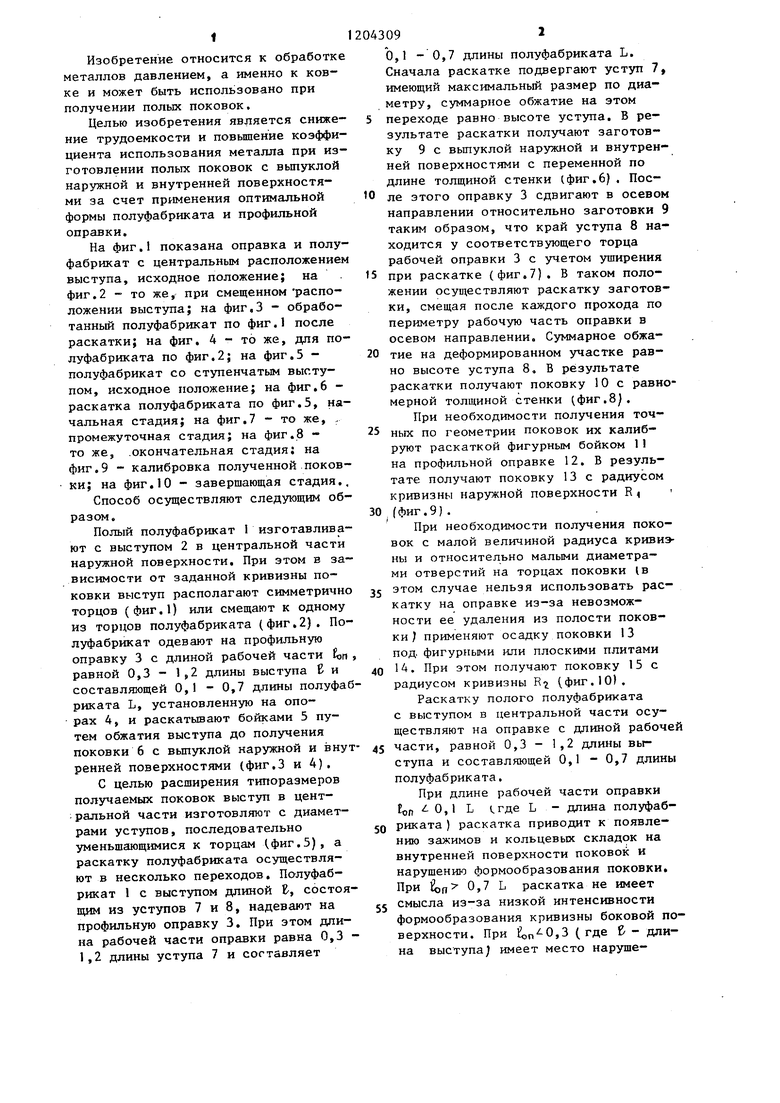

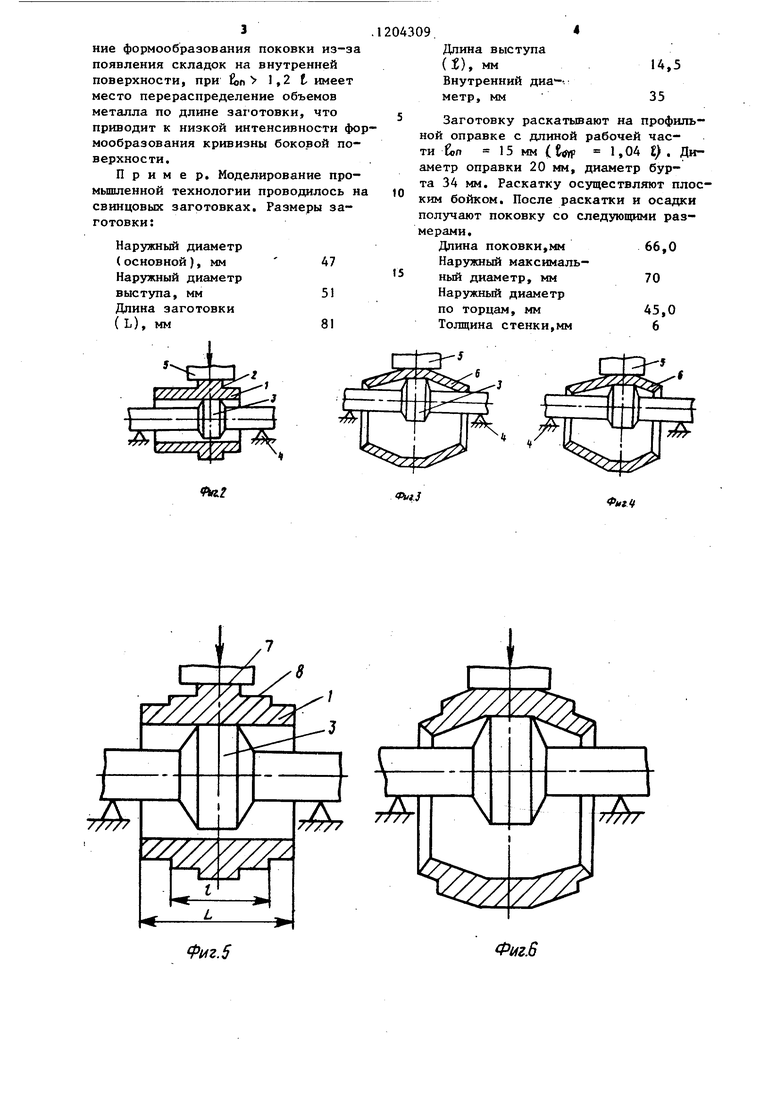

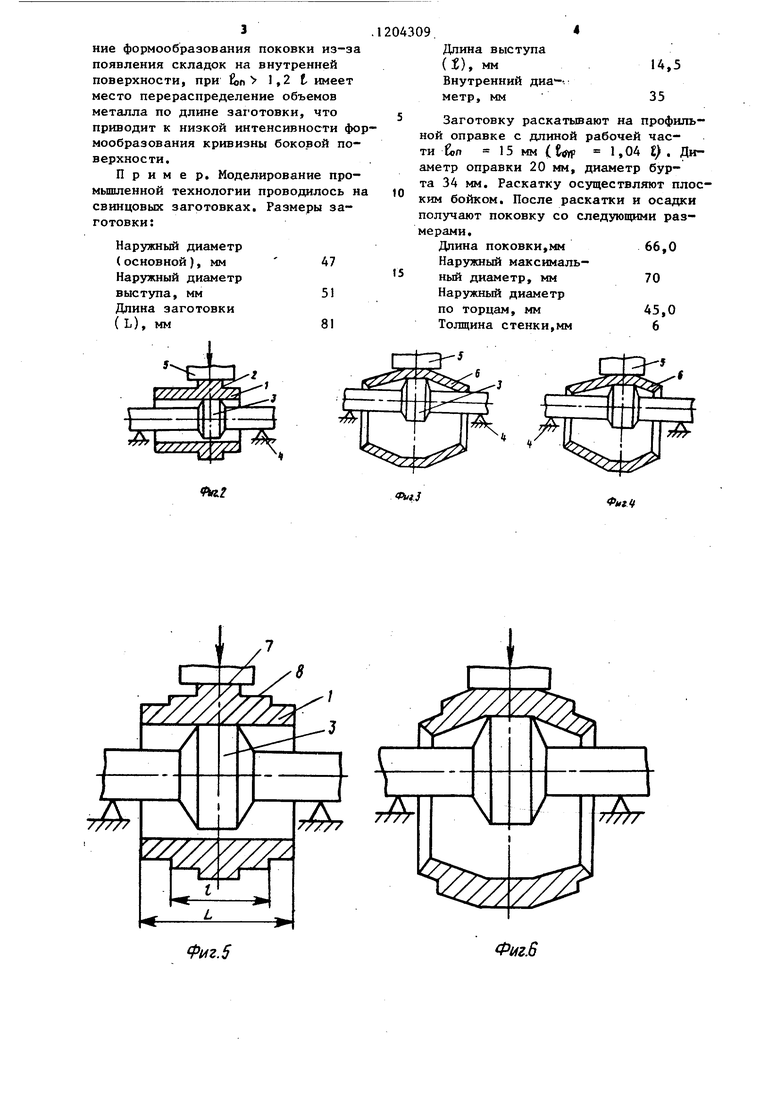

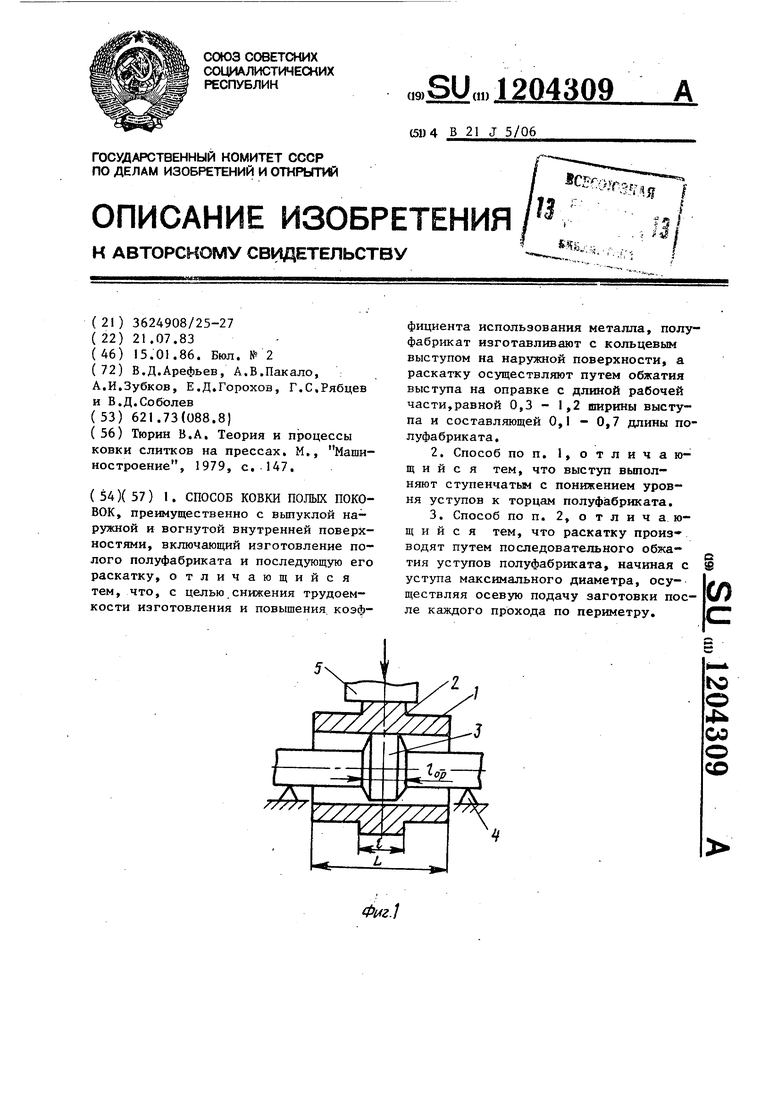

На фиг,1 показана оправка и полуфабрикат с центральным расположением выступа, исходное положение; на фиг.2 - то же, при смещенном расположении выступа; на фиг.З - обработанный полуфабрикат по фиг.1 после раскатки; на фиг. 4 - то же, для полуфабриката по фиг.2; на фиг.З - полуфабрикат со ступенчатым выступом, исходное положение; на фиг.6 - раскатка полуфабриката по фиг.З, начальная стадия; на фиг.7 - то же, , промежуточная стадия; на фиг.8 - то же, .окончательная стадия: на фиг.9 - калибровка полученной поковки; на фиг.10 - завершающая стадия..

Способ осуществляют следующим образом.

Полый полуфабрикат 1 изготавливают с выступом 2 в центральной части наружной поверхности. При этом в зависимости от заданной кривизны поковки выступ располагают симметрично торцов (фиг.1) или смещают к одному из торцов полуфабриката (фиг.2). Полуфабрикат одевают на профильную оправку 3 с длиной рабочей части ЕОП равной 0,3 - 1,2 длины выступа В и составляющей 0,1 - 0,7 длины полуфабриката L, установленную на опорах 4, и раскатьшают бойками 5 путем обжатия выступа до получения поковки 6 с вьтуклой наружной и внутренней поверхностями (фиг.З и 4),

С целью расширения типоразмеров получаемых поковок выступ в цент- ;ральной части изготовляют с диаметрами уступов, последовательно уменьшающимися к торцам (фиг.З), а раскатку полуфабриката осуществляют в несколько переходов. Полуфабрикат I с выступом длиной Е, состоящим из уступов 7 и 8, надевают на профильную оправку 3. При этом длина рабочей части оправки равна 0,3 - 1,2 длины уступа 7 и составляет

043092

0,1 - 0,7 длины полуфабриката L. Сначала раскатке подвергают уступ 7, имеющий максимальный размер по диаметру, суммарное обжатие на этом

5 переходе равно высоте уступа. В результате раскатки получают заготовку 9с выпуклой наружной и внутренней поверхностями с переменной по длине толщиной стенки (фиг.6). Пос 0 ле этого оправку 3 сдвигают в осевом направлении относительно заготовки 9 таким образом, что край уступа 8 находится у соответствующего торца рабочей оправки 3 с учетом уширения

15 при раскатке (фиг.7). В таком положении осуществляют раскатку заготовки, смещая после каждого прохода по периметру рабочую часть оправки в осевом направлении. Суммарное обжа20 тие на деформированном участке равно высоте уступа В, В результате раскатки получают поковку 10 с равномерной толщиной стенки (фиг.8).

При необходимости получения точ25 ных по геометрии поковок их калибруют раскаткой фигурным бойком 11 на профильной оправке 12. В результате получают поковку 13 с радиусом кривизны наружной поверхности R

30 (фиг.9).

При необходимости получения поковок с малой величиной радиуса кривизны и относительно малыми диаметрами отверстий на торцах поковки 1в

5 этом случае нельзя использовать раскатку на оправке из-за невозможности ее удаления из полости поковки) применяют осадку поковки 13 под. фигурными или плоскими плитами

0 14. При этом получают поковку 13 с радиусом кривизны R (фиг. 10).

Раскатку полого полуфабриката с выступом в центральной части осуществляют на оправке с длиной рабочей

5 части, равной 0,3 - 1,2 длины выступа и составляющей 0,1 - 0,7 длины полуфабриката.

При длине рабочей части оправки ЕОП L L - длина полуфаб5Q риката ) раскатка приводит к появлению зажимов и кольцевых складок на внутренней поверхности поковок и нарушению формообразования поковки. При (j 0,7 L раскатка не имеет

55 смысла из-за низкой интенсивности формообразования кривизны боковой поверхности. При ,3 (где & - длина выступа имеет место наруше-

ние формообразования поковки из-за появления складок на внутренней поверхности, при вп 1,2 t имеет место перераспределение объемов металла по длине заготовки, что приводит к низкой интенсивности фор мообразования кривизны боковой поверхности.

Пример. Моделирование про- мьшшенной технологии проводилось на свинцовых заготовках. Размеры заготовки:

Наружный диаметр (основной), мм Наружный диаметр выступа, мм Длина заготовки ( L), мм

204309.

Длина выступа

(Х), мм14.5

Внутренний диа-- метр, мм 35

5 Заготовку раскатывают на профильной оправке с длиной рабочей части tan 15 мм (ttftp 1,04 ) , Диаметр оправки 20 мм, диаметр бурта 34 мм. Раскатку осуществляют плоским бойком. После раскатки и осадки получают поковку со следующими размерами.

Длина поковки,мм 66,0 Наружный максимальный диаметр, мм 70 Наружный диаметр по торцам, мм45,0

Толщина стенки,мм 6

10

15

. ,А

Лг

«///

Фиг If

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| Способ изготовления кольцевых поковок | 1980 |

|

SU902960A1 |

| Способ изготовления кольцевых поковок | 1981 |

|

SU956123A1 |

| Способ изготовления полых поковок | 1981 |

|

SU963662A1 |

| Способ изготовления полых конических поковок | 1988 |

|

SU1608006A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1574345A1 |

| Устройство для раскатки кольцевых поковок | 1981 |

|

SU1006033A1 |

| Способ изготовления полых конических поковок | 1986 |

|

SU1470414A1 |

| Способ получения полых поковок | 1983 |

|

SU1204317A1 |

Фиг.5

Фиг.6

///// V/V7

iV2.7

f/2.

±±

.9

Составитель И.Акмулин Редактор Н.Горват Техред о.Неце . Корректор С.Черни

Заказ 8459/9 Тираж 646Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретена и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная,4

Фиг.Ю

Авторы

Даты

1986-01-15—Публикация

1983-07-21—Подача