(54) УСТРОЙСТВО ДЛЯ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для полунепрерывного литья полых заготовок | 1975 |

|

SU570450A1 |

| Устройство для отливки полунепрерывных полых слитков | 1972 |

|

SU448055A1 |

| Способ полунепрерывного литья заготовок | 1981 |

|

SU1066728A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2103105C1 |

| Дорн для непрерывного литья полых заготовок | 1987 |

|

SU1503985A1 |

| Огнеупорная шихта | 1979 |

|

SU903357A1 |

| Кристаллизатор для непрерывной разливки металлов и сплавов | 1980 |

|

SU929312A1 |

| Устройство для суспензионной разливки металлов и сплавов | 1979 |

|

SU859015A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ СЛИТКОВ | 1993 |

|

RU2089337C1 |

| СПОСОБ ЛИТЬЯ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2309814C2 |

1

Изобретение относится к металлургии, в частности к устройствам для полунепрерывного литья полых заготовок.

По основному авт. св. № 570450 известно устройство для полунепрерывного литья полых заготовок, содержащее кристаллизатор, дорн, затравку с каналом для подвода охладителя, замкнутую систему циркуляции охладителя, полый стержень с отверстиями, расположенными в шахматном порядке, установленный на одной оси с дорном, и механизм вращения. При этом полость в стержне имеет расширение в зоне отверстий, а отверстия расположены на одной половине периметра стержня и имеют диаметр, равный 0,1 -1,0 величины разности радиусов дорна и стержня 1.

Недостаток этого устройства - неравномерность теплоотбора по высоте заготовки в связи с тем, что по длине полого стержня имеется градиент температуры и определяется разностью температуры охладителя на входе и выходе.

Цель изобретения - обеспечение равномерного теплоотбора по высоте заготовки.

Указанная цель достигается тем, что расширяющаяся часть полого стержня выполнена в виде герметизированной, обечайки, ячейки которой заполнены пористым материалом, пропитанным испаряющимся реагентом.

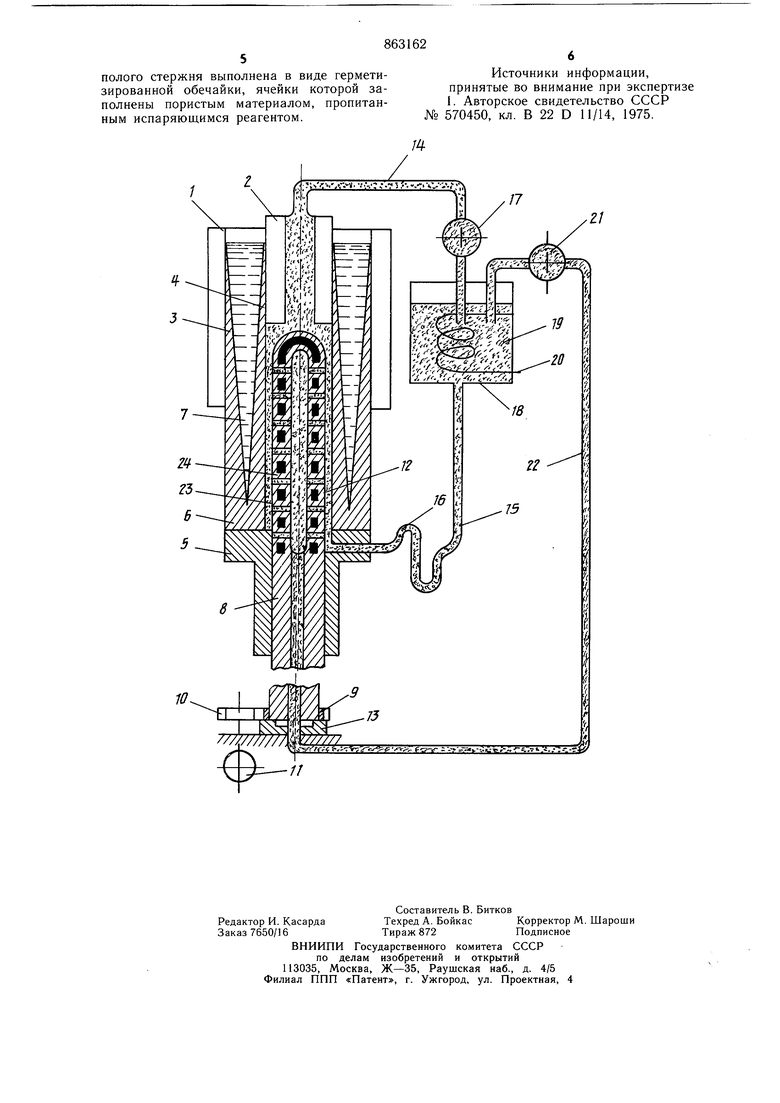

На чертеже представлено устройство для полунепрерывного литья полых заготовок, продольный разрез.

Устройство состоит из кристаллизатора 1, полого дорна 2, на которых образуются наружная корка 3 и внутренняя корка 4, затравки 5, с помощью которой вытягивается слиток 6 с жидкой сердцевиной 7. Внутри затравки установлен полый стержень 8 с жестко насаженной на нижнем его конце щестерней 9, которая соединена через шестерню 10 с механизмом 11 вращения. В стенках полого стержня 8, на половине его периметра выполнены отверстия 12, в районе которых полость стержня 8 имеет расширение по длине равной или несколько большей протяженности жидкой фазы слитка. Стержень 8 нижним концом установлен на опорный подшипник 13. Внутренняя поверхность слитка 6 охлаждается жидким охладителем, циркулирующим по замкнутому контуру. включающему трубопроводы 14 и 15, гибкий шланг 16, насос 17 и охладительную емкость 18, наполненную жидким охладителем 19, со змеевиком 20. Подача в полость стержня 8 через нижний его конец жидкого охладителя 19 осуществляется с повыщенным давлением с помощью насоса 21 по трубопроводу 22. Стенка расщиряющейся части полого стержня 8 выполнена в виде герметизированной обечайки 23. Пространство между стенками обечайки 23. заполнено пористым материалом 24, пропитанным испаряющимся реагентом (на чертеже не показано) . Устройство работает следующим образом. В кристаллизатор 1 сверху устанавливается дорн 2, а снизу вводится затравка 5 со стержнем 8. Жидкий металл подают в кристаллизатор 1, в котором формируется полая заготовка. Заполняя кристаллизатор 1 жидкий металл входит в соприкосновение с дорном 2, а стенки герметизированной Ьбечайки 23 стержня 8 - в соприкосновение с жидким охладителем. При этом испаряю щийся реагент, которым пропитан пористый материал 24, находящийся в пространстве между наружной стенкой обечайки 23, при соприкосновении прилегающей стенки с жидким металлом нагревается, испаряется и конденсируется на внутренней стенке стержня, соприкасающейся с жидким металлическим охладителем, подаваемым по труболпроводу 22. Этот процесс сопровождается быстрым переносом тепла, по скорости превосходящим перенос, определяемый теплопроводностью. Поэтому температурный градиент сводится к минимальной величине как в поперечном сечении стержня, так и по его высоте. Величина этого градиента определяется разностью между температурой испарения и температурой конденсации реагента и может составлять - 10°С. В результате чего жидкий охладитель во всей внутренней полости стержня приобретает одинаковую температуру, с которой подается через каналы на поверхность заготовки, что лучшим образом обеспечивает процесс охлаждения и снижает дефекты в литом металле, в частности трещины и ликвацию. Применяют следующие испаряющие реагенты: для разливки высокоуглеродистых сталей, в том числе чугуна, - литий (интервал рабочих температур 1150-1600°С); для разливки низкоуглеродистых сталей - барий (интервал рабочих температур 1450- 1900°С); для разливки цветных металлов и их сплавов применяют цезий или калий (интервалы рабочих температур их близки друг к другу и находятся в пределах 600- 1100°С). После завершения наполнения кристаллизатора 1 начинают опускать затравку 5, при этом стержень 8 остается неподвижным, а жидкий охладитель подают из емкости 18 во внутреннюю полость слитка 6 через дорн 2 с помощью насоса 17 по трубопроводу 14 и отводят по гибкому щлангу 16 и трубопроводу 15 обратно в емкость 18. Параллельно жидкий охладитель подают Б стержень 8. При этом давление жидкого охладителя в полом стержне создают больщей величины, чем давление охладителя в полости слитка 6. В результате жидкий охладитель струями выбрасывается из отверстий 12, благодаря чему ламинарно протекающий слой жидкого охладителя между поверхностью корки 4 и стержнем 8 турбулизируется, т. е. указанный слой охладителя интенсивно перемешивается, что приводит к более повышенному теплоотбору от поверхности корки 4. Для обеспечения равномерного изменения теплоотбора по периметру внутренней поверхности корки 4 стержню 8 придают с необходимой скоростью вращение с помощью шестерен 9 и 10, приводимых в движение механизмом 11 вращения. При получении сигнала об утонении корки 4 на какойлибо стороне слитка стержень 8 прекращают вращать и устанавливают струи в сторону утоненной корки в течение необходимого времени или начинают вращать стержень переменной скоростью, при которой замедление вращения стержня осуществляют при прохождении струи против утоненной части корки. Предлагаемое устройство обеспечивает равномерный теплоотбор по высоте отливаемой заготовки. Ожидаемый экономический iTjivyri-JtllV i J . Л ri/J,.l.Ul 11 IVI n 4 I lrirI эффект получается за счет снижения брака заготовок по внутренним трещинам и осевой неоднородности. В настоящее время по внутренним трещинам и осевой неоднородности брак полунепрерывных заготовок составляет 2,8%. При применении предлагаемого устройства брак заготовок по указанным дефектам снижается до 1,3%. Если С - стоимость стали (для марки 38XHIM она составляет 350 р за т), Q - стоимость щихты (для марки 38ХП1М она составляет 100 р за т), N - снижение брака металла, идущего в щихту (1,5%), Э - экономия при отливке 1 т заготовок, р. Тогда экономия при отливке 1 т указанной стали составляет: с,-с. Э .Ы -i а Ь50 - ЮО 1 .; Q 7 п -lOQ- РФормула изобретения Устройство для полунепрерывного литья полых заготовок по авт. св. № 570450, отличающееся тем, что, с целью обеспечения равномерного теплоотбора по высоте отливваемой заготовки, расщиряющаяся часть

полого стержня выполнена в виде герметизированной обечайки, ячейки которой заполнены пористым материалом, пропитанным испаряющимся реагентом.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 570450, кл. В 22 D 11/14, 1975.

Авторы

Даты

1981-09-15—Публикация

1979-07-04—Подача