а сз -vj

to

00

Изобретение относится к металлургии, конкретнее к полунепрерывному литью заготовок.

Известен способ полунепрерывного литья, в котором жидкий охладитель подают во внутреннюю полость формирующейся пустотелой заготовки tl

Известен также способ получения заготовок путем электромагнитного врагчения жидкой сердцевины формирующегося непрерывного слитка f2j.

Наиболее близким по технической сущности и достигаемому результату k предложенному является способ полнепрерывного литья заготовок, включающий ввод в кристаллизатор жидкого металлического охладителя, его вращение, подачу жидкого металла g кристаллизатор, формирование заготовки и ее вытягивание 33.

. Общим недостат|сом указанных способов является невозможность получения заготовок с периодически изменякадимся по ее длине диаметром.

Целью изобретения является полуйение заготовки с периодически изменяювдимся по ее длине диаметром.

Указанная цель достигается тем, йто согласно способу полунепрерывного литья заготовок, включающему ввод в кристаллизатор жидкого ме1галлического охладителя, его вращение, подачу жидкого металла в кристаллизатор, формирование заготовки и ее вытягивание, вращение жикого металлического охладителя осуществляют с изменяемой скоростью, а вытягивание заготовки осуЩествля™ ют со скоростью, соответствугацей весовой скорости подачи металла.

Кроме того, скорость вращения жидкого металлического охладителя изменяют от 50 до .1500 об/мин.

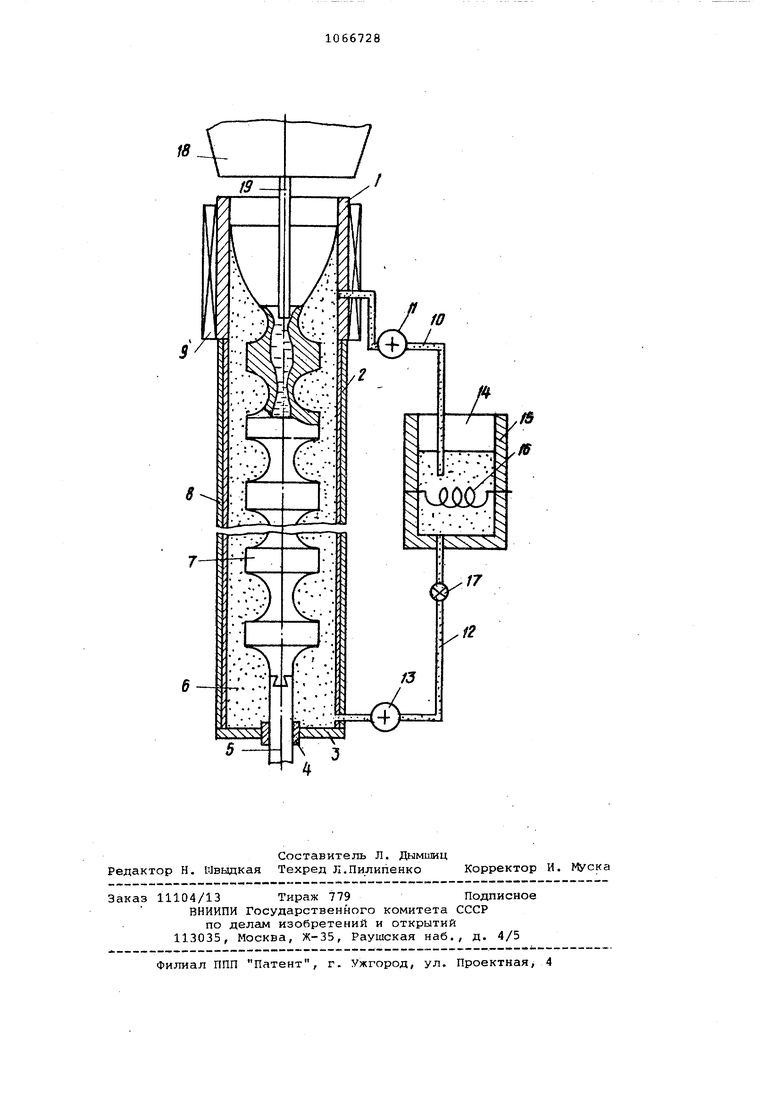

На чертеже изображено устройство полунепрерывного литья заготовок.

Устройство состоит из кристаллизатора 1, плотно установленного на металлической коробке 2 вторичного охлаждения. Коробка 2 внизу имеет дно 3 с отверстием и с уплотнителем 4 для прохода затравки 5. Жидкий охладитель 6, в котором происходит формирование и охлаждение заготовки 7, заполняет полость кристаллизатора 1 и коробки 2. Кристаллизатор 1 и коробка 2 снабжены подогревателем 8. С внешней стороны кристаллизатора 1 установлены электромагнит 9 для вращения охладителя 6. Последний подается по трубе 10 с помощью насоса 11 и отводится по трубе 12 и с помощью насоса 13 в копильник 14,- снабженный электрическим отогревателем 15 и змеевиком 16 G проточной водой для снижения температуры охладителя 6. Вентиль 17 используется при заполнении кристаллизатора 1 и коробки 2. Металл по лается из промежуточной емкости 18 через разливочный стакан 19.

Пример. При отливке колес сi из колесной стали, имеющей температуру ликвидуса 1490°С и температуру солидуса 1430°С, в качестве жидкого металлического охладителя применяют, например, эвтектику из вис-

мута и свинца, имеющую температуру плавления 127с, а температуру кипения - .

Перед отливкой заготовок включают подогреватели 8, чтобы не было на поверхности кристаллизатора

5 1 и коробки 2 гарнисажа. Разогревают трубы 10 и 12 с насосом 13 разогревателями, например, из нихромовой проволоки (не показан). Расплавляют охладитель в копильнике 14

0 электрическим обогревателем 15. Подается вода в змеевик 16. Все виды подогрева осуществляют до температуры жидкого охладителя 135-145 с. Включают электромагнит 9, затем на5 сое 11 и перекачивают часть жидкого охладителя 6 из копильника 14 в полость кристаллизатора 1 и коробки 2 при закрытом вентиле 17. К этому времени затравку 5 заводят через

0 дно 3 с уплотнителем 4 в кристаллизатор 1. Кристаллизатор 1 и коробку 2 заполняют таким образом, чтобы верхняя кромка параболоида жидкого вращающегося охладителя 6 не дохо5 дила до верхнего среза кристаллизатора 1 на 200-300 мм. Вращения охладителя осуществляются со скоростью 50-1500 об/мин. Верхний конец затравки 5 устанавливают на уровне парабоQ:лоида, на котором его диаметр равен диаметру затравки. После заполнения кристаллизатора 1 и коробки, 2 вентиль 17 открывают и включают второй насос 13. Работу насосов 1.1 н 13 синхронизируют таким образом, чтобы перекачиваемый жидкий охладитель 6 имел среднюю температуру на выходе из коробки 2 порядка 250-400с. Расход воды в змеевике 16 должен обеспечивать температуру-этой воды на

0 выходе из змеевика, не превышающую . После этого жидкую сталь с температурой 1540-1560 С из промежуточной емкости 18 подают в кристаллизатор 1 с помощью разливочного, ста5 кана 19. При этом затравку 5 немедленно опускают ВНИЗ, сочетая ее скорость опускания со скоростью подачи металла. Таким образом отливается участок заготовки длиною 200-300 мм,

0 диаметром равным диаметру затравки. После этого, регулируя скорость двигателя (не показано), предназначенного для опускания затравки 5, и при постоянном расходе металла изменяют

5 уровень мениска металла относительно

параболоида, созданного жидким охладителем 6 таким образом, чтобы диаметр формируемой заготовки на данном ее участке соответствовал диаметру параболоида на соответствующей его высоте. Скорость вытягивания заготовки при отливке участков с малым диаметром больше, чем при отливке участков с большим диаметром. Но среняя скорость вытягивания составляет 0,5-0,6 м/мин. После достижения заданного режима разливки нагревательные устройства 8 выключают. Температуру металлического охладителя контролируют термопарами, введенными в трубы 10 и 12. Подаваемый жидкий металл в кристаллизатор не захватывается вращаюцимся теплоносителем, так как плотность теплоносителя (9,65), состоящего из эвтектики свинца и висмута, больше плотности жидкой стали (7,00). того, на уровне мениска образуется стальная твердая корка. Между отдельными колесными заготовками 7 в общем отливаемом столбе металла поедусматривают отливку нескольких удлиненных

участков, необходимых для реза, например, газом, и для припуска в последующей обработке колес. ЭтЬт участок составляет 15-20 мм. Отливка колесных заготовок завершается при выходе затравки 5 из коробки 2 и входе конца первой заготовки в кольцо 4, что не позволяет вытекать через него охладителю 6. Колесные заготовки 7 вьадерживают в заданном режиме охлаждения до полного затвердевания. Затем охладитель 6 перекачивают в емкость 14, а колесные заготовки опускают вниз путем разборки дна 3 коробки 2 и разъединяют резаками. При отливке используют згицитно-смазывагацую смесь пирокарбон.

Предложенный способ обеспечивает получение заготовок с периодически изменяющимся по ее длине диаметром путем полунепрерывного литья, при этом за счет повышения выхода годного расход стали при изготовлении колес по данному способу повышается по сравнению с изготовлением колес из обычных слитков на 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для полунепрерывного литья полых заготовок | 1975 |

|

SU570450A1 |

| Устройство для полунепрерывного литья полых заготовок | 1979 |

|

SU863162A2 |

| Устройство для непрерывного литья заготовок | 1978 |

|

SU770650A1 |

| Устройство для отливки полунепрерывных полых слитков | 1972 |

|

SU448055A1 |

| Устройство для непрерывного литья заготовок | 1980 |

|

SU876272A2 |

| Способ получения слитков | 1978 |

|

SU753527A1 |

| Устройство для непрерывной разливки металлов | 1980 |

|

SU929311A1 |

| ВЕРТИКАЛЬНАЯ МАШИНА ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2434710C1 |

| Способ получения профильной полой центробежнолитой заготовки | 1985 |

|

SU1301554A1 |

| Металлопровод | 1980 |

|

SU929314A2 |

1. СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК, включающий ввод в кристаллизатор жидкого металлического охладителя, его вращение, подачу жидкого металла в кристаллизатор, формирование заготовки и ее вытягивание, отличающИйс ,я тем, что, с целью получения заготовки с периодически изменяющимся по ее длине диаметром, вращение жидкого металлического охладителя осу1пествляют с изменяемой скоростью, а заготовку вытягивают со скоростью, соответствующей весовой скорости подачи металла. 2. Способ по п. 1, отличающийся тем, что скорость вращения жидкого металлического охладителя изменяют от 50 до 1500 об/мин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для отливки полунепрерывных полых слитков | 1972 |

|

SU448055A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Проблемы стального слитка | |||

| Труды IV-й конференции по слитку | |||

| М., Металлургия, 1969, с | |||

| Способ и прибор для акустического исследования земных напластований | 1923 |

|

SU488A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Непрерывное литье | |||

| М., Гостехиздат, 1961, с, 134-135, рис | |||

| Устройство для получения водяного пара и подведения его в толщу горящего топлива | 1921 |

|

SU377A1 |

Авторы

Даты

1984-01-15—Публикация

1981-09-03—Подача