1

Изобретение относится к металлургическому производству и может быть использовано при непрерывной рааливке металлов и сплавов.

Известен кристаллизатор, включающий охлаждаемый корпус, в котором выполнена круговая щель, открытая в сторону формирующейся заготовки для отсоса газов СОНедостатком этого кристаллизатора является искажение профиля вследствие прогибания корочки формирующейся заготовки под действием ферростатического давления металла жидкой фазы во внутрь цели для отсоса газов.

Известен также кристаллизатор для непрерывной разливки металлов и сплавов, в котором газы из металла удаляются вблизи от фронта затвердевания через газопроводящий огнеупорный материал и J.

Недостатком этого кристаллизатора является то, что отсос газов производится на сравнительно коротком

участке через огнеупорный материал, при этом не устраняется искажение профиля отливаемой заготовки.

Наиболее близким к предлагаемому по технической сущности является кристаллизатор, окруженный камерой, которая соединена с вакуумнасрсом, . что .позволяет отсасывать выделяющиеся газы сквозь стенки кристаллизатора СЗ.

10

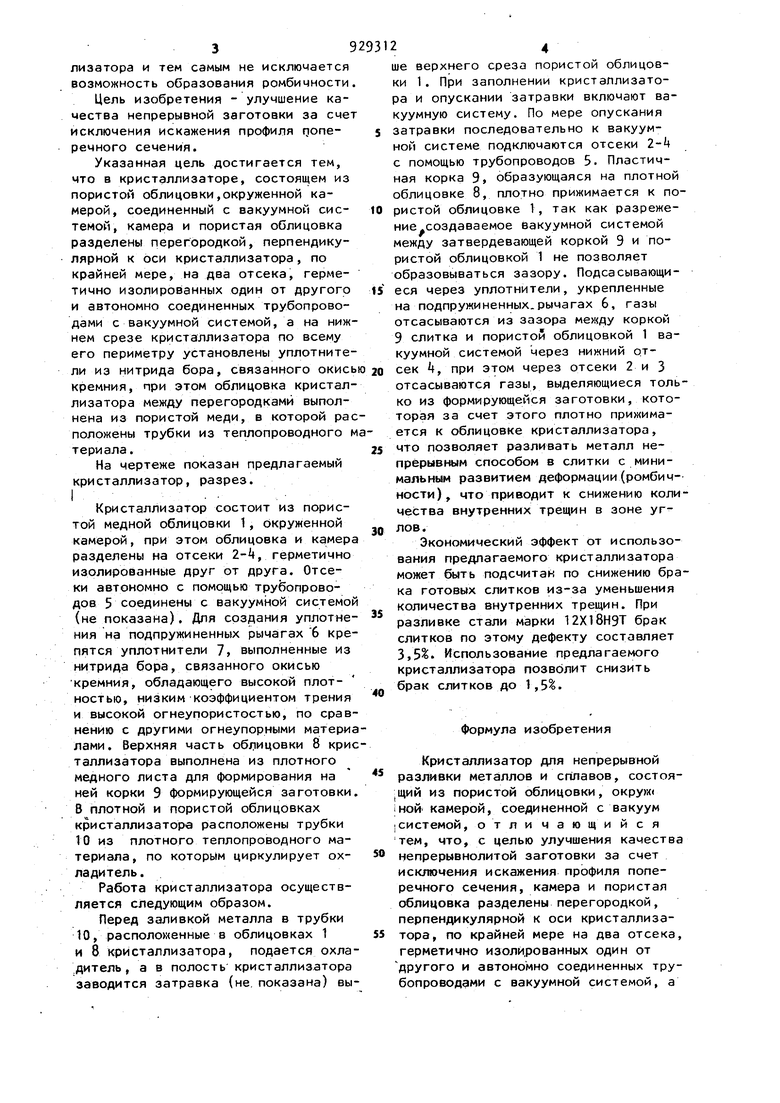

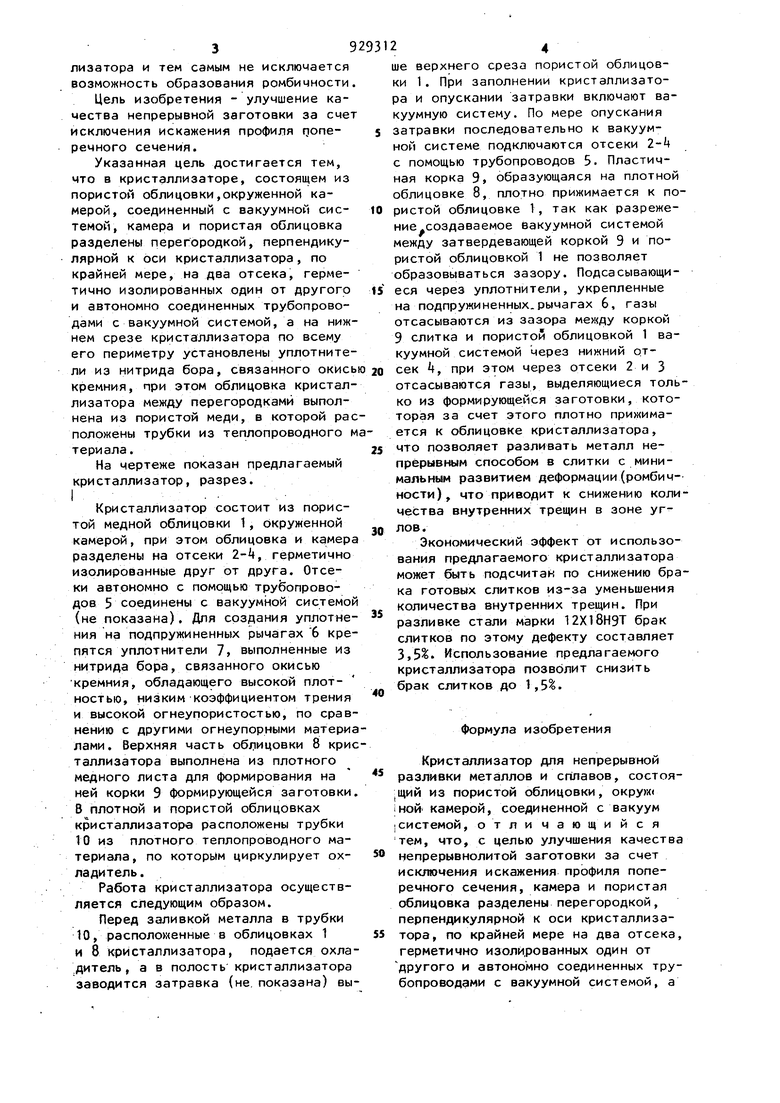

Недостатком этого кристаллиэатора является невозможность созданий абсолютно газонепроницаемого уплотнения на нижнем срезе кристаллизато15ра по его .периметру, что приводит к подсосу газа, при этом вакуумный насос будет работать только на отсос поступающего извне газа, а не на отсос выделяющегося газа из форми20рующейся заготовки в зазор между коркой слитка и стенкой кристаллизатора, что не позволяет прижимать формиоующийся слиток к стенкам кристал3лизатора и тем самым не исключается возможность образования ромбичности Цель изобретения - улучшение качества непрерывной заготовки за сче исключения искажения профиля rioneречного сечения. Указанная цель достигается тем, что в кристаллизаторе, состоящем из пористой облицовки,окруженной камерой, соединенный с вакуумной сиетемой, камера и пористая облицовка разделены перегородкой, перпендикулярной к оси кристаллизатора, по крайней мере, на два отсека, герметично изолированных один от другого и автономно соединенных трубопроводами с вакуумной системой, а на ниж нем срезе кристаллизатора по всему его периметру установлены уплотните ли из нитрида бора, связанного окись кремния, при этом облицовка кристаллизатора между перегородками выполнена из пористой меди, в которой рас положены трубки из теплопроводного м териала. На чертеже показан предлагаемый кристаллизатор, разрез. Кристаллизатор состоит из пористой медной облицовки 1, окруженной камерой, при этом облицовка и камера разделены на отсеки 2-4, герметично изолированные друг от друга. Отсеки автономно с помощью трубопроводов 5 соединены с вакуумной системой (не показана). Для создания уплотнения на подпружиненных рычагах 6 крепятся уплотнители 7, выполненные из нитрида бора, связанного окисью кремния, обладающего высокой плотностью, низким коэффициентом трения и высокой огнеупористостью, по сравнению с другими огнеупорными материа лами. Верхняя часть облицовки 8 крис таллизатора выполнена из плотного медного листа для формирования на ней корки 9 формирующейся заготовки В плотной и пористой облицовках кристаллизатора расположены трубки 10 из плотного теплопроводного материала, по которым циркулирует охладитель. Работа кристаллизатора осуществляется следующим образом. Перед заливкой металла в трубки 10, располоухенные в облицовках 1 и 8 кристаллизатора, подается охла дитель, а в полость кристаллизатора заводится затравка (не, показана) вы24ше верхнего среза пористой облицовки 1. При заполнении кристаллизатора и опускании затравки включают вакуумную систему. По мере опускания затравки последовательно к вакуумной системе подключаются отсеки с помощью трубопроводов 5. Пластичная корка 9, образующаяся на плотной облицовке 8, плотно прижимается к пористой облицовке Т, так как разрежение создаваемое Вакуумной системой между затвердевающей коркой 9 и пористой облицовкой 1 не позволяет образовываться зазору. Подсасывающиеся через уплотнители, укрепленные на подпружиненных.рычагах 6, газы отсасываются из зазора между коркой 9 слитка и пористой облицовкой 1 вакуумной системой через нижний QTсек 4, при этом через отсеки 2 и 3 отсасываются газы, выделяющиеся только из формирующейся заготовки, кототорая за счет этого плотно прижимается к облицовке кристаллизатора, что позволяет разливать металл непрерывным способом в слитки с минимальным развитием деформации(ромбичности) , что приводит к снижению количества внутренних трещин в зоне углов. Экономический эффект от использования предлагаемого кристаллизатора может быть подсчитан по снижению брака готовых слитков из-за уменьшения количества внутренних трещин. При разливке стали марки 12Х18Н9Т брак слитков по этому дефекту составляет 3,5. Использование предлагаемого кристаллизатора позволит снизить брак слитков до 1,5%. Формула изобретения Кристаллизатор для непрерывной разливки металлов и сплавов, состояЩИй из пористой облицовки, окруж ной камерой, соединенной с вакуум системой, отличающийся тем, что, с целью улучшения качества непрерывнолитой заготовки за счет исключения искажения профиля поперечного сечения, камера и пористая облицовка разделены перегородкой, перпендикулярной к оси кристаллизатора, по крайней мере на два отсека, герметично изолированных один от другого и автономно соединенных трубопроводами с вакуумной системой, а

на нижнем срезе кристаллизатора по всему его периметру установлены уплотнители из нитрида бора, связанного окисью, кремния, при этомоблицовка кристаллизатора между перегородками выполнена из пористо меди, в которой расположены трубки из теплопроводного материала.

Источники информации, принятые во внимание при экспертизе

1.Германн Э. Непрерывное литье,, Металлургиздат, 1961, с. 503,

р. 1«488.

2.Там же, с. бб, р. 1723.

3.Там же, с. 199, Р. Б.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизатор для непрерывной разливки стали | 1981 |

|

SU1115846A1 |

| Устройство для непрерывной разливки металлов | 1980 |

|

SU929311A1 |

| Металлопровод | 1980 |

|

SU929314A2 |

| Установка для горизонтальной непрерывной разливки металлов | 1977 |

|

SU753529A1 |

| Огнеупорная шихта | 1979 |

|

SU903357A1 |

| Устройство для обработки и разливки металлов в вакууме | 1975 |

|

SU563439A1 |

| Способ непрерывной разливки стали | 1981 |

|

SU969434A1 |

| Способ полунепрерывного литья заготовок | 1981 |

|

SU1066728A1 |

| Устройство для полунепрерывного литья полых заготовок | 1979 |

|

SU863162A2 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

Авторы

Даты

1982-05-23—Публикация

1980-10-28—Подача