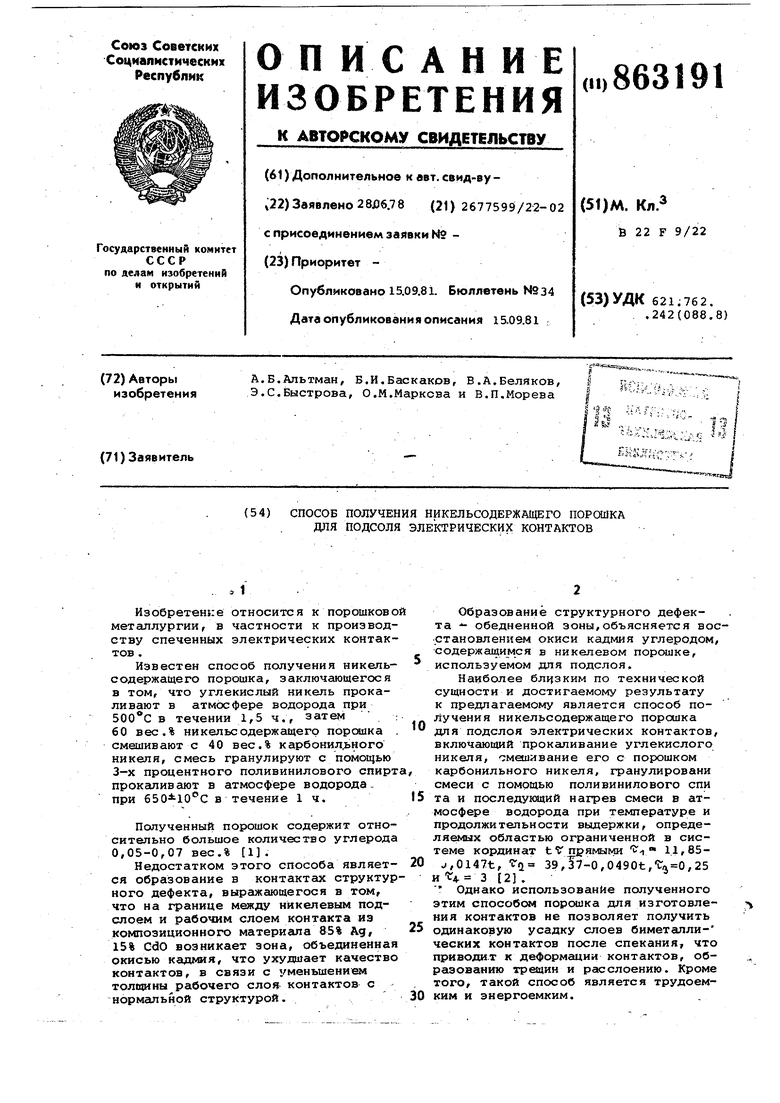

Изобретение относится к порошково металлургии, в частности к производству спеченных электрических контактов . Известен способ получения никельсодержащего порошка, заключгиощегося в том, что углекислый никель прокаливают в атмосфере водорода при в течении 1,5 ч., затем 60 вес.% никельсодержащегр порошка смешивают с 40 вес.% карбонил,ного никеля, смесь гранулируют с помощью 3-х процентного поливинилового спирт прокаливают в атмосфере водородапри в течение 1ч. Полученный порошок содержит относительно большое количество углерода 0,05-0,07 вес.% 1 . Недостатком этого способа является образование в контактах структур ного дефекта, выражающегося в том, что на границе м&кду никелевым подслоем и рабочим слоем контакта из композиционного материгша 85% Ад, 15% CdO возникает зона, объединенная окисью кадмия, что ухудшает качество контактов, в связи с уменьшением толщины рабочего слоя контактов с нормальной структурой. Образование структурного дефекта - обедненной зоны, объясняете я восстановлением окиси кадмия углеродом, содержащимся в никелевом порошке, используемом для подслоя. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения никельсодержащего порошка для подслоя электрических контактов, включающий прокаливание углекислого никеля, смешивание его с порошком карбонильного никеля, гранулировани смеси с помощью поливинилового спи та и последующий нагрев смеси в атмосфере водорода при температуре и продолжительности вьздержки, определяемых областью ограниченной в системе кординат tt прямыми 11,85j,0147t, 2a 39,f7-0,0490t,,25 и 3 2. Однако использование полученного этим способом порошка для изготовления контактов не позволяет получить одинаковую усадку слоев биметаллических контактов после спекания, что приводит к деформации контактов, образованию трещин и расслоению. Кроме того, такой способ является трудоемким и энергоемким.

Цель иэооретения - достижение одинаковой усадки рабочего слоя и никелевого подслоя контакта, снижения трудоемкости и энергоемкости.

Поставленная цель достигается тем что в способе получения никельсодержаицего порсиика для подслоя электри,еских контактов, включающем нагрев углекислого никеля в атмосфере водорода/ нагрев ведут при температуре t и продолжительности (г) , определяемых областью,ограниченной в системе координат t, ь прямыми t ff (t) :

t 6,7-0,100 t - f ( t) при t const 500 3 const 3 46,375-0,0576 t Cg- const 0,25

Нагрев и охлаждение порошка проводятся со скоростью, обычной в случае применения современного TepNm4ecкого оборудования.

Контакты изготовляют по технологии порошковой металургии.

Схема, технологического процесса получение никельсодержащей шихты порошка) для прдслоя контактов прессование контактов - спекание прессовок - допрессование спеченных полуфабрикатов - отжиг контактов.

Никельсодержащий порошок для подслоя получают путём нагрева (прокаливания) углекислого никеля, в атмосфере водорода при разных .уйлрви- ях - в :пределах 450-825с и выдержках от 0,25 ч до 3ч.

В необходимых случаях текучесть

никельеодержавего порошка для подслоя контактов может быть увеличена путем грануляции углекислого никеля с прмощью воды нагревом в атмосфере водорода. ...

Получение биметаллических контактов обеспечивают засыпкой при прессовании в полость матрицы пресс-формы двух слоев исходных порошкообрЙзных материалов:слоя смеси серебро - окис кадмия ( 8l3% Ад 15% CdO ) ; слоя никельсодержащего порошка после обработки, проведенной при описанных выше режимах.

Прессование контактов проводят на гидравлическом прессе при давлении 4 т/см. Спекают контакты в атмосфер азота особой чистоты (ГОСТ 9292-74) при в течение 1ч., после чего

контакты допрессовывают при давлении 8 т/см и отжигают в атмосфере азота особой чйст эта-при в течение

0,5 ч.,«

Проводят испытания марки KMK-AIO м. с никелевым подслоем, изготовленным 5 по предлагаемому способу.

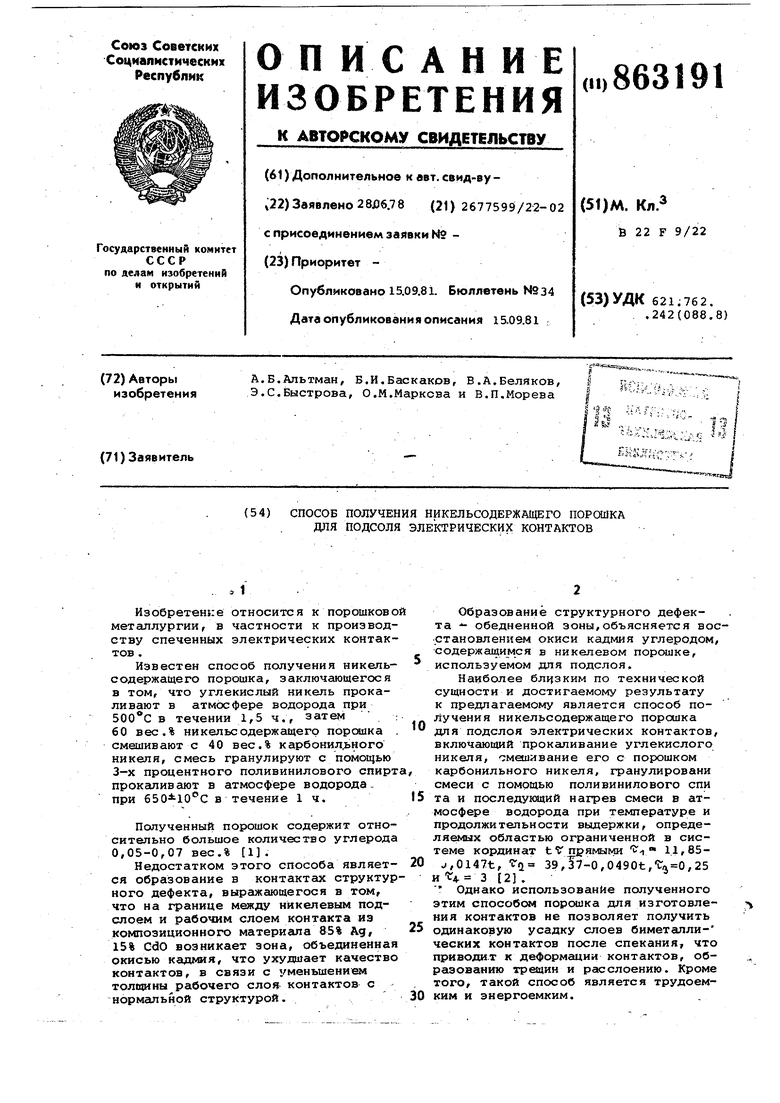

В таблице I представлены результаты проведенного исследования влияния режимов нагрева никельсодержащего порошка на концентрацию углерода в порошке, на состояние (по сцеплению частиц между собой) порошка и микроструктуру контактов марки КМК-А1О м с никелевым послоем из описанных ыше порошков.

5 Влияние температуры и времени выдержки при нагреве в водороде порсшка углекислого никеля для никелевого подслоя контактов марки КМК-А1О м на содержание углерода в порошке, состояние порошка и микроструктуру контактов .

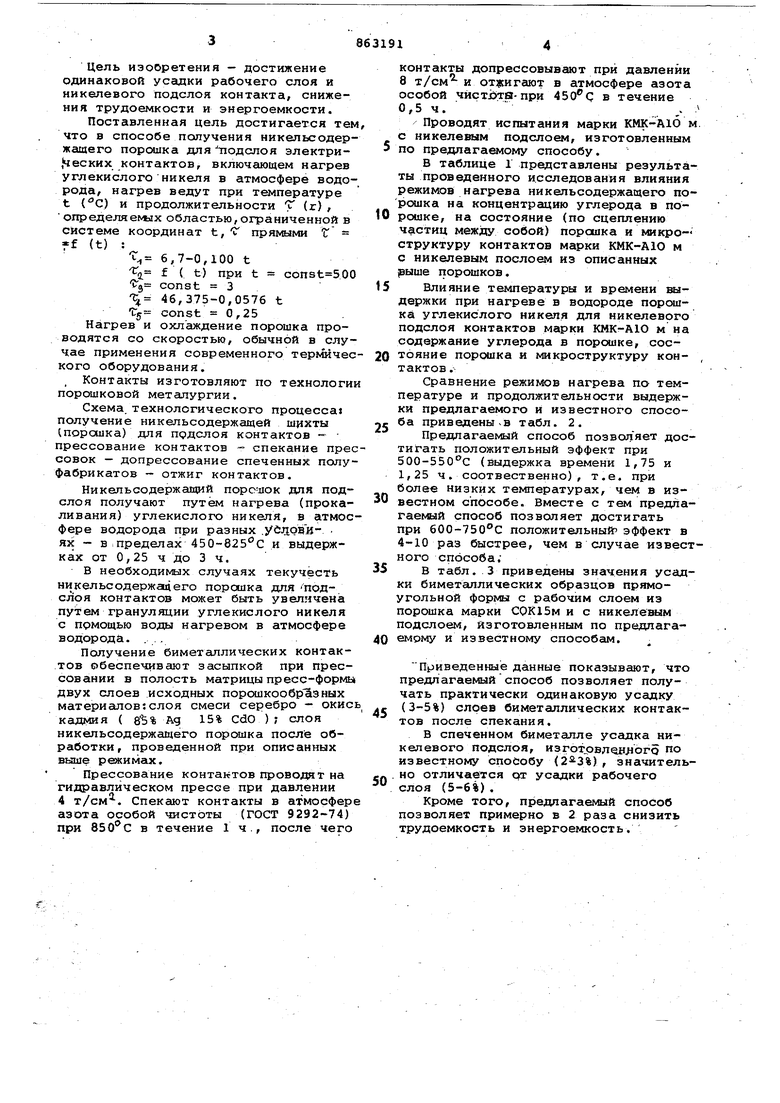

Сравнение режимов нагрева по температуре и продолжительности выдержки предлагаемого и известного способа приведены.в табл. 2.

Предлагаемый способ позводяет достигать положительный эффект при 500-550с (выдержка времени 1,75 и 1,25 ч. соотвественно), т.е. при более низких температурах, чем в из0 вестном способе. Вместе с тем предлагае1лый способ позволяет достигать при 600-750С положительны эффект в 4-10 раз быстрее, чем в случае известного способа;

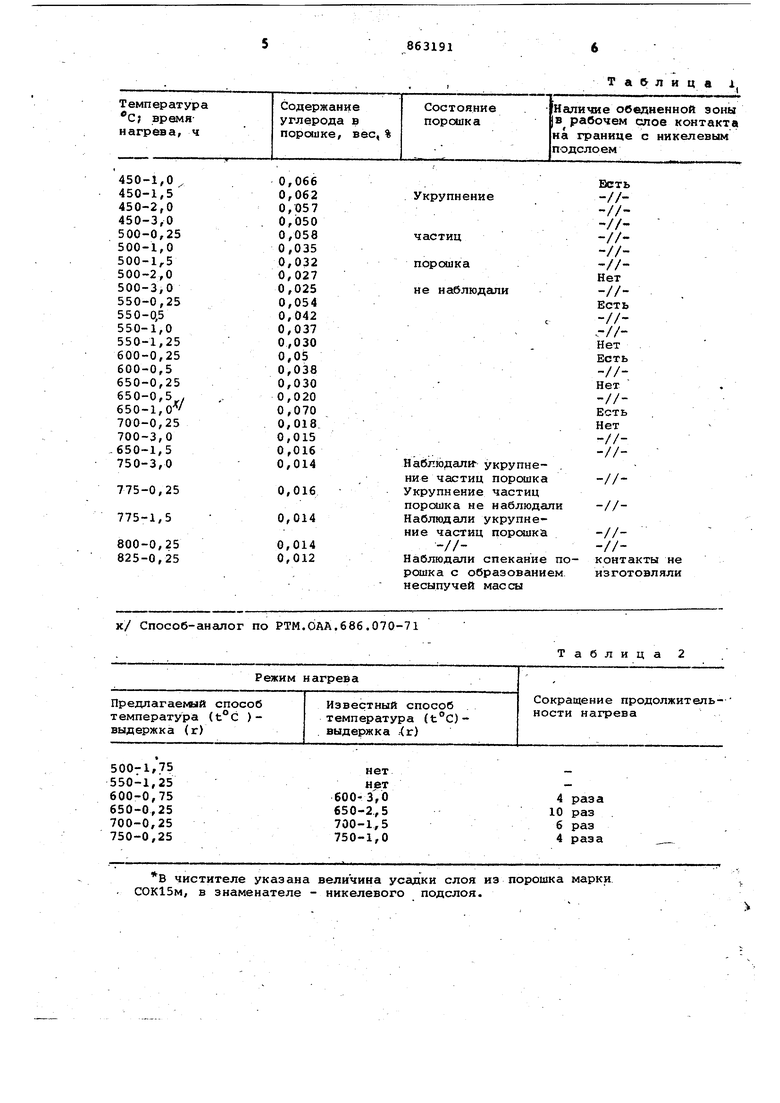

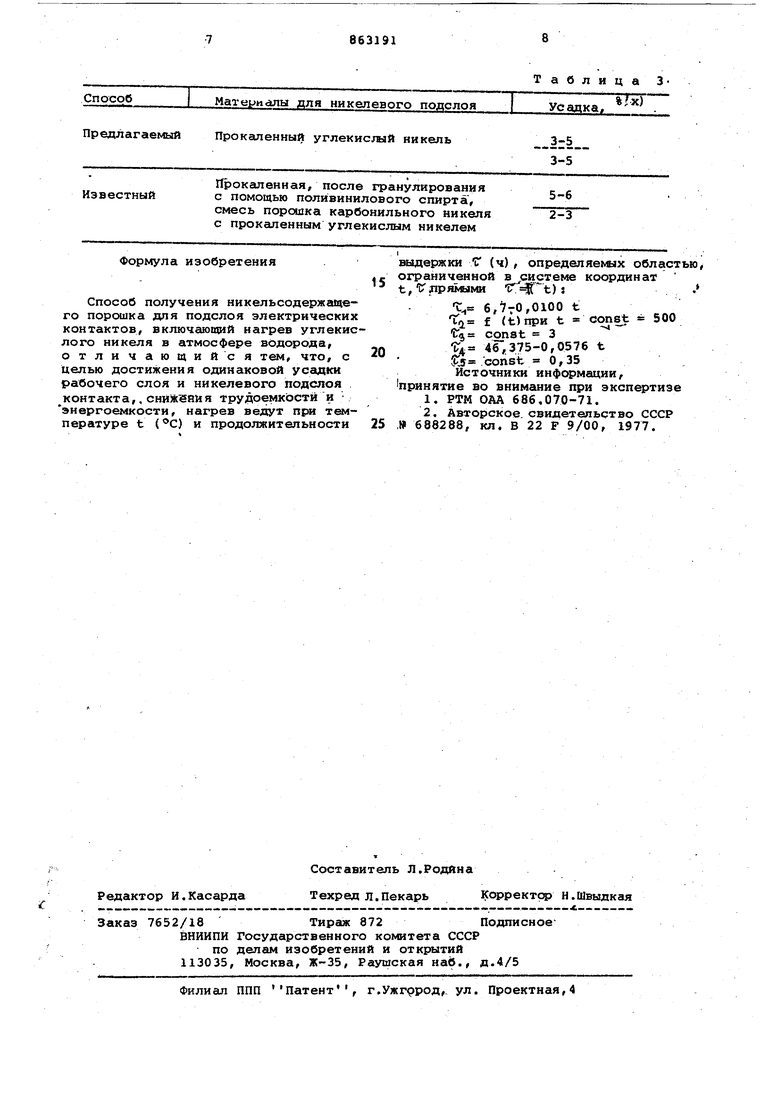

5 в табл. 3 приведены значения усадки биметаллических образцов прямоугольной формы с рабочим слоем из порсяика марки СОК 15м и с никелевым подслоем, изготовленным по предлагаемому и известному способам.

Приведенные данные показывают, что предлагаемый способ позволяет получать практически одинаковую усадку

(3-5%) слоев биметаллических контактов после спекания.

В спеченном биметалле усадка никелевого подслоя, изготрвдеелЬго по известному способу (), значительно отличается рт усадки рабочего слоя (5-6%).

Кроме того, предлагаемый способ позволяет примерно в 2 раза снизить трудоемкость и энергоемкость.

Та«3глица i,

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлокерамический биметаллический электрический контакт | 1980 |

|

SU907602A1 |

| ШИХТА ДЛЯ ПОДСЛОЯ ПОРОШКОВОГО СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1987 |

|

SU1471888A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ ИЗ СЕРЕБРА С ОКСИДОМ КАДМИЯ | 1994 |

|

RU2082800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА МЕДНОЙ ОСНОВЕ | 2009 |

|

RU2398656C1 |

| ШИХТА ПОДСЛОЯ СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА НА ОСНОВЕ ПОРОШКА МЕДИ | 1989 |

|

SU1598748A1 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ СЕРЕБРА С ОКСИДОМ КАДМИЯ | 1989 |

|

SU1695693A1 |

| Способ соединения контактов с контактодержателями | 1986 |

|

SU1382607A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ БИМЕТАЛЛИЧЕСКИЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 1985 |

|

SU1313244A1 |

X/ Способ-аналог по РТМ.ОАА.686.070-71

В чистителе указана величина усадки слоя из порошка марки. СОК15м, в знаменателе - никелевого подслоя.

рошка с образованием

изготовляли несыпучей массы

Таблица 2

Способ

Материалы для никелевого подслоя

Предлагаемый

Прокаленный углекис/ый никель

Прокаленная, после гранулирования с помощью поливинилового спирта , смесь порошка карбонильного никеля с прокаленным углекислым никелем

Формула изобретения

Способ получения никельсодержащего порошка для подслоя электрических контактов, включающий нагрев углекислого никеля в атмосфере водорода, отличающийся тем, что, с целью достизкения одинаковой усадки рабочего слоя и никелевого подслоя контакта,,снижения трудоемкости и энергоемкости, нагрев ведут ПЕЖ температуре t (С) и продолжительности

Таблица 3

),5f) V л/

УСадка,

Jrl

3-5

5-6

2-3

шзшержки /iT (ч) , определяеАелх областью, ограниченной в системе координат

tf ji-ya.an4 sntnjn а wnuicivi

Ъ,СГ;пря «лми ) :

t:H 6,7rO,oioo t

500

f (t)npH t const const 3 46,.375-0,0576 t k5 const 0,35

Источники информации, инятие во внимание при экспертизе

Авторы

Даты

1981-09-15—Публикация

1978-06-28—Подача