(54) МЕТАЛЛОКЕРАМИЧЕСКИЙ БИМЕТАЛЛИЧЕСКИЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлокерамический биметаллический электрический контакт | 1981 |

|

SU1001207A1 |

| Биметаллический металлокерамический электрический контакт | 1982 |

|

SU1064335A1 |

| Способ получения никельсодержащего порошка для подслоя электрических контактов | 1978 |

|

SU863191A1 |

| ШИХТА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОДСЛОЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1985 |

|

SU1355024A1 |

| ШИХТА ДЛЯ ПОДСЛОЯ ПОРОШКОВОГО СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1987 |

|

SU1471888A1 |

| Металлокерамический биметаллический электрический контакт | 1983 |

|

SU1107184A1 |

| ШИХТА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОДСЛОЯ МЕТАЛЛОКЕРАМИЧЕСКОГО СЕРЕБРОСОДЕРЖАЩЕГО КОНТАКТА | 1989 |

|

SU1605861A1 |

| ШИХТА ПОДСЛОЯ СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА НА ОСНОВЕ ПОРОШКА МЕДИ | 1989 |

|

SU1598748A1 |

| БИМЕТАЛЛИЧЕСКИЙ МЕТАЛЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 1985 |

|

SU1272909A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ БИМЕТАЛЛИЧЕСКИЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 1985 |

|

SU1313244A1 |

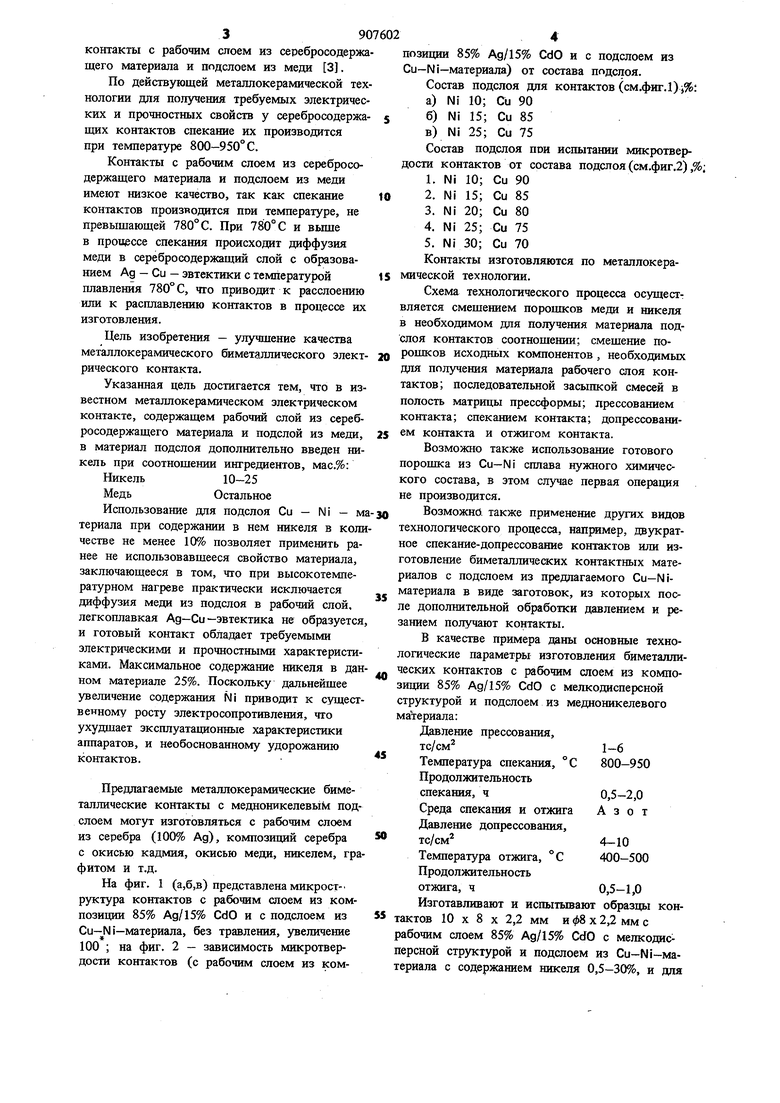

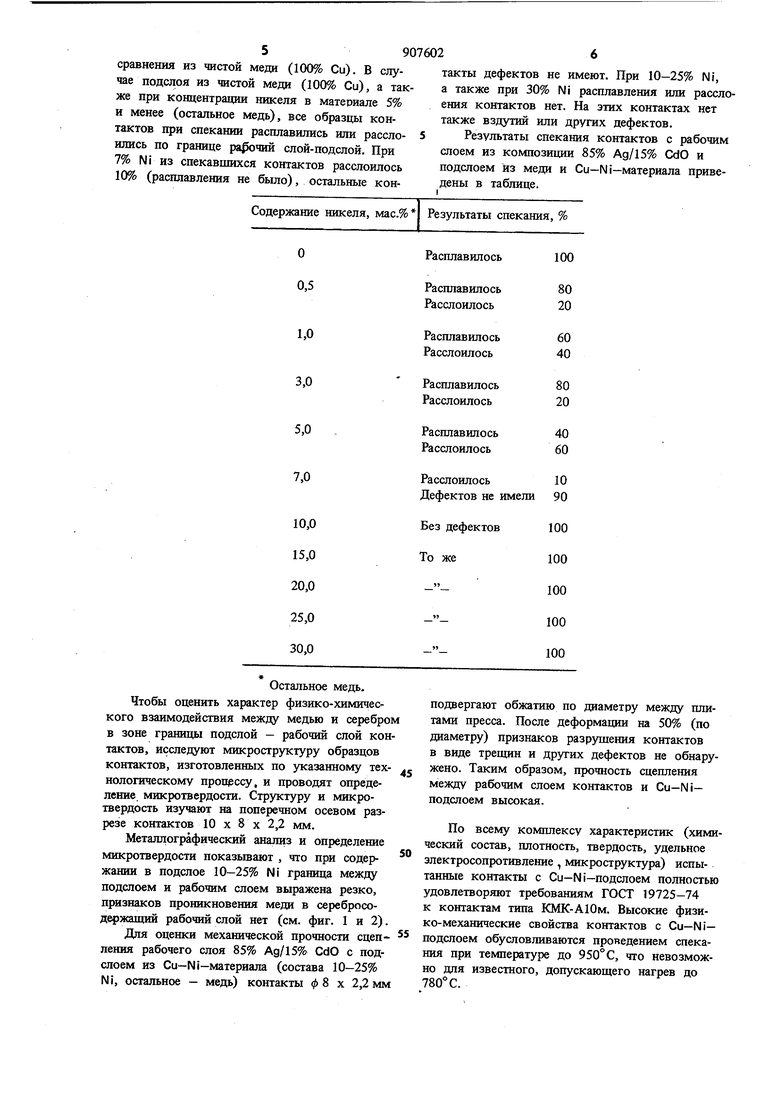

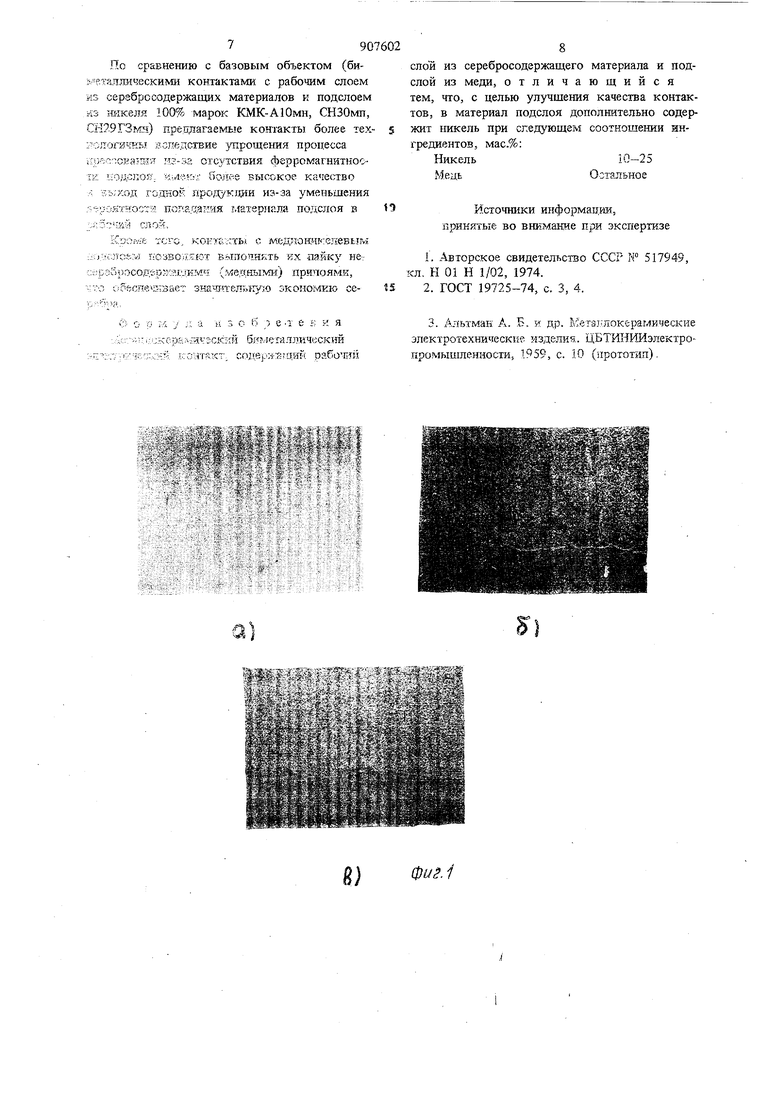

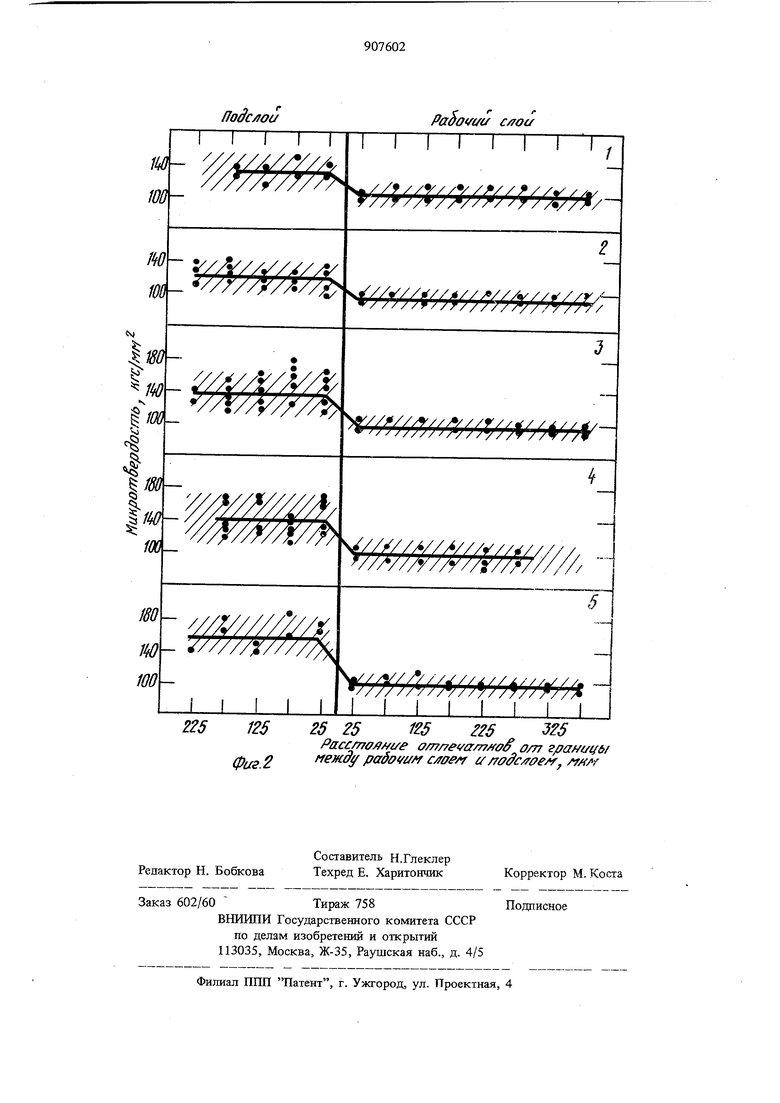

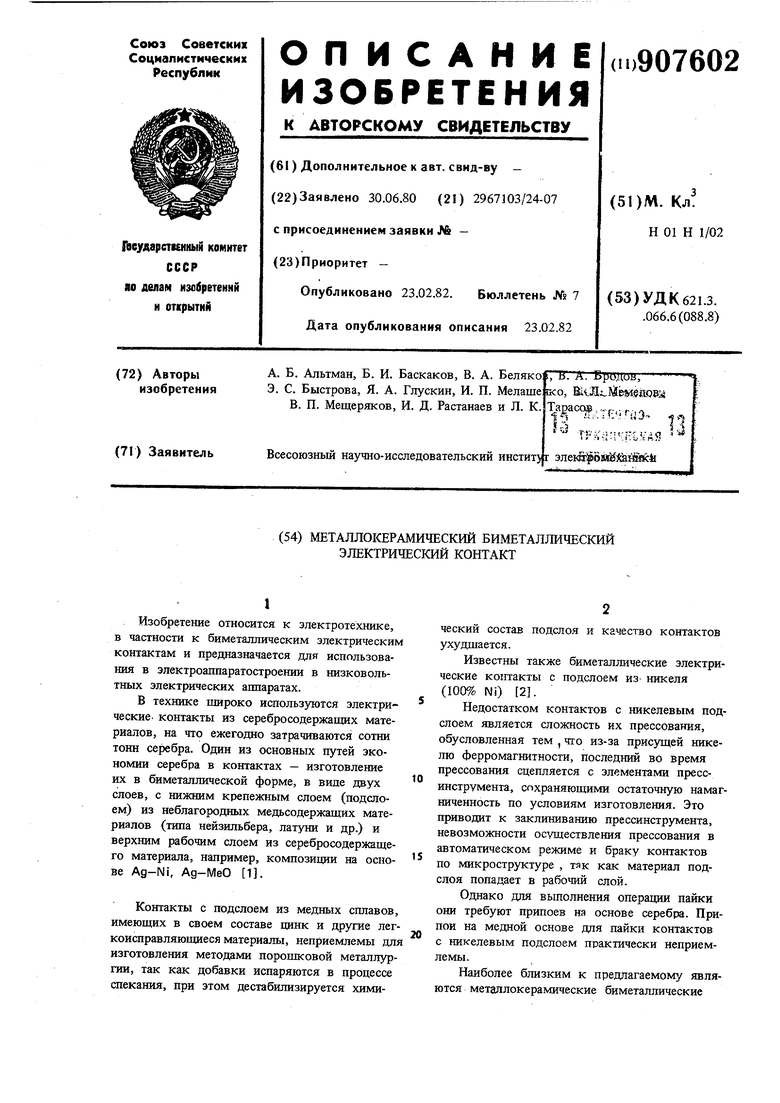

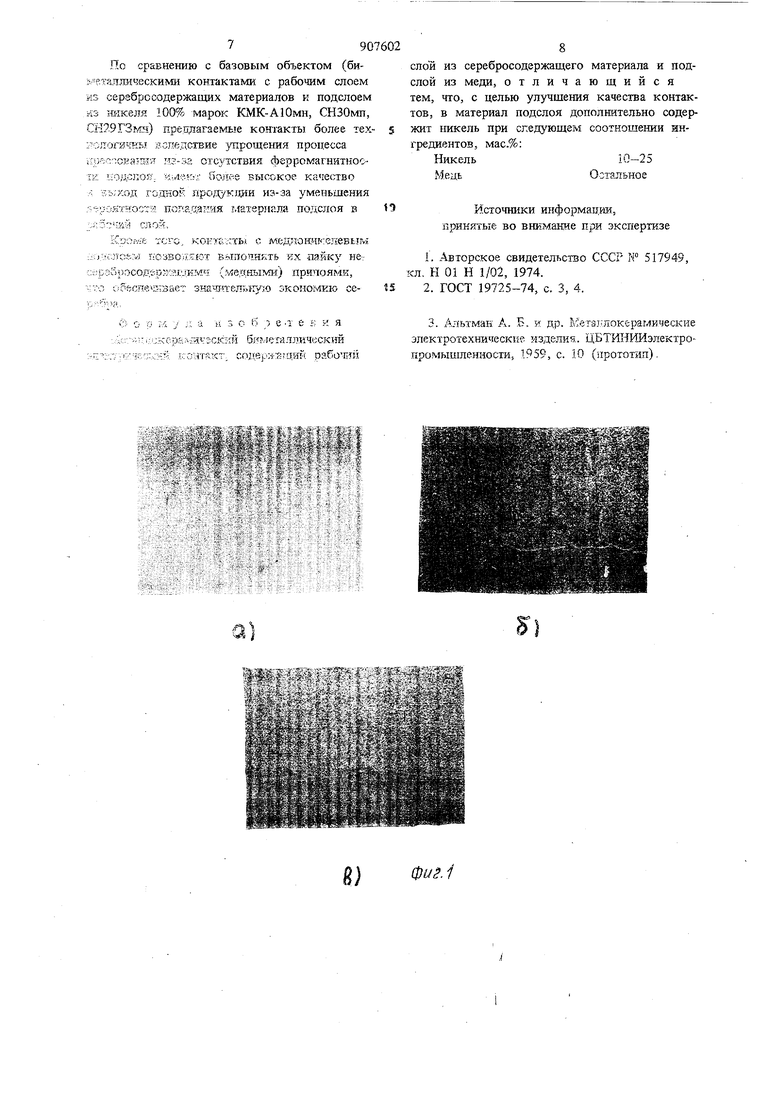

Изобретение относится к электротехнике, в частности к биметаллическим электрическим контактам и предназначается для использования в электроаппаратостроении в низковольтных электрических аппаратах. В технике широко используются электрические, контакты из серебросодержащих материалов, на что ежегодно затрачиваются сотни тонн серебра. Один из основных путей экономии серебра в контактах - изготовление их в биметаллической форме, в виде двух слоев, с нижним крепежным слоем (подслоем) из неблагородных медьсодержащих материалов (типа нейзильбера, латуни и др.) и верхним рабочим слоем из серебросодержащего материала, например, композиции на основе Ag-Ni, Ag-MeO 1. Контакты с подслоем из сплавов, имеющих в своем составе щ1нк и другие лег коисправляющиеся материалы, неприемлемы дл изготовления методами порошковой металлургии, так как добавки испаряются в продессе спекания, при этом дестабилизируется химический состав подслоя и качество контактов ухудшается. Известны также биметаллические электрические контакты с подслоем из никеля (100% Ni) 2. Недостатком контактов с никелевым подслоем является сложность их прессования, обусловленная тем , что из-за присзтцей никелю ферромагнитности, последний во время прессования сцепляется с элементами прессинструмента, сохраняющими остаточную намагниченность по условиям изготовления. Это приводит к заклиниванию прессинструмента, невозможности осуществления прессования в автоматическом режиме и браку контактов по микроструктуре , тяк как материал подслоя попадает в рабочий слой. Однако для выполнения операции пайки они требуют припоев на основе серебра. Припои на медной основе для пайки контактов с никелевым подслоем практически неприемлемы. Наиболее близким к предлагаемому являются металлокерамические биметаллические 390 контакты с рабочим слоем из серебросодержа щего материала и подслоем из меди 3. По действующей металлокерамической технологии для получения требуемых электрических и прочностных свойств у серебросодержащих контактов спекание их производится при температуре 800-950° С. Контакты с рабочим слоем из серебросодержащего материала и подслоем из меди имеют низкое качество, так как спекание контактов производятся пои температуре, не превышающей 7ВО°С. При 780° С и выше в процессе спекания происходит диффузия меди в серебросодержащий слой с образованием Ад - Си - эвтектики с температурой плавления 780° С, что приводит к расслоению или к расплавлению контактов в процессе их изготовления. Цель изобретения - улучшение качества металлокерамического биметаллического электрического контакта. Указанная цель достигается тем, что в известном металлокерамическом электрическом контакте, содержащем рабочий слой из серебросодержащего материала и подслой из меди, в материал подслоя дополнительно введен никель при соотношении ингредиентов, мас.%: Никель10-25 МедьОстальное Использование для подслоя Си - Ni - м териала при содержании в нем никеля в коли честве не менее 10% позволяет применить ранее не использовавшееся свойство материала, заключающееся в том, что при высокотемпературном нагреве практически исключается диффузия меди из подслоя в рабочий слой, легкоплавкая Ад-Си эвтектика не образуется и готовый контакт обладает требуемыми электрическими и прочностными характеристиками. Максимальное содержание никеля в дан ном материале 25%. Поскольку дальнейшее увеличение содержания Ni приводит к существенному росту электросопротивления, что ухудшает эксплуатационные характеристики аппаратов, и необоснованному удорожанию контактов. Предлагаемые металлокерамнческие биметаллические контакты с медноникелевыМ подслоем могут изготовляться с рабочим слоем из серебра (100% Ад), композиций серебра с окисью кадмия, окисью меди, никелем, гра фитом и т.д. На фиг. 1 (а,б,в) представлена микроструктура контактов с рабочим слоем из композиции 85% Ад/15% CdO и с подслоем из Си-N i-материала, без травления, увеличение на фиг. 2 - зависимость микротвердости контактов (с рабочим слоем из композиции 85% Ад/15% CdO и с подслоем из Си-Ni-материала) от состава подслоя. Состав подслоя для контактов (см.фиг.1) i%: а)Ni 10; Си 90 б)Ni 15; Си 85 в)Ni 25; Си 75 Состав подслоя пои испытании микротвердости контактов от состава подслоя (см.фиг.2),% 1.N1 10; Си 90 2.Ni 15; Си 85 3.Ni 20; Си 80 4.Ni 25; Си 75 5.Ni 30; Си 70 Контакты изготовляются по металлокерамической технологии. Схема технологического процесса осуществляется смешением порошков меди и никеля в необходимом для получения материала подслоя контактов соотношении; смешение порошков исходных компонентов , необходимых для получения материала рабочего слоя контактов; последовательной засыпкой смесей в полость матрицы прессформы; прессованием контакта; спеканием контакта; допрессованием контакта и отжигом контакта. Возможно также использование готового порошка из Си-Ni сплава нужного химического состава, в этом случае первая операция не производится. Возможно, также применение других видов технологического процесса, например, двукратное спекание-допрессование контактов или изготовление биметаллических контактных материалов с подслоем из предлагаемого Си-Niматериала в виде заготовок, из которых после дополнительной обработки давлением и резанием получают контакты. В качестве примера даны основные технологические параметры изготовления биметаллических контактов с рабочим слоем из композиции 85% Ад/15% CdO с мелкодисперсной структурой и подслоем из медноникелевого материала: Давление прессования, тс/см 1-6 Температура спекания, °С 800-950 Продолжительность спекания, ч0,5-2,0 Среда спекания и отжига Азот Давление допрессования, тс/см 4-10 Температура отжига, °С400-500 Продолжительность отжига, ч0,5-1,0 Изготавливают и испытывают образцы контактов 10 X 8 X 2,2 мм нф8х2,2 мм с рабочим слоем 85% Ад/15% CdO с мелкодисперсной структурой и подслоем из Cu-N {-материала с содержанием никеля 0,5-30%, и для

сравнения из чистой меди (100% Си). В случае подслоя из чистой меди (100% Си), а также при концентрации никеля в материале 5% и менее (остальное медь), все образцы контактов при спекании расплавились или расслоились по границе ргфочий слой-подслой. При 7% Ni из спекавшихся контактов расслоилось 10% (расплавления не было), остальные конОстальное медь. Чтобы оценить характер физико-химического взаимодействия между медью и серебром в зоне границы подслой - рабочий слой контактов, исследуют микроструктуру образцов контактов, изготовленных по указанному технологическому пропрссу, и проводят определение микротвердости. Структуру и микротвердость изучают на поперечном осевом разрезе контактов 10 х 8 х 2,2 мм. Металлографический анализ и определение микротвердости показывают , что при содержании в подслое 10-25% Ni граница между подслоем и рабочим слоем выражена резко, признаков проникновения меди в серебросодержащий рабочий слой нет (см. фиг. 1 и 2). Для оценки механической прочности сцепления рабочего слоя 85% Ад/15% CdO с подслоем из Си-Ni-материала (состава 10-25% Ni, остальное - медь) контакты ф 8 х 2,2 мм

такты дефектов не имеют. При 10-25% Ni, а также при 30% Ni расплавления или расслоения контактов нет. На этих контактах нет также вздутий или других дефектов.

Результаты спекания контактов с рабочим слоем из композиции 85% Ад/15% CdO и подслоем из меди и Си-Ni-материала приведены в таблице. подвергают обжатию по диаметру между плитами пресса. После деформации на 50% (по диаметру) признаков разрушения контактов в виде трещин и других дефектов не обнаружено. Таким образом, прочность сцепления между рабочим слоем контактов и Си-Ni- подслоем высокая. По всему комплексу характеристик (химический состав, плотность, твердость, удельное электросопротивление , микроструктура) испытанные контакты с Си-N i-подслоем полностью удовлетворяют требованиям ГОСТ 19725-74 к контактам типа КМК-АЮм. Высокие физико-механические свойства контактов с Си-Ni- подслоем обусловливаются проведением спекания при температуре до 950°С, что невозможно для известного, допускающего нагрев до 780° С. 790 По сравнению с базовым объектом (биJятйллическими контактами с рабочим слоем из серэбро со держащих материалов и подслоем яз някеля 100% марок КМК-АЮмн, СНЗОмп, СН.) пре.пдагаемые контакты более тех::-Ологичкы .вследствие )шрощения процесса из-за отсутствия ферромагнитноеIK ;одс1:оЯ; более высокое качество л ль;ход годной продукции из-за уменьшения ::иоятностя попадания материала подслоя в -;;3:чй.й слой, Kpor/ie тсгс, коЕ№яТЫ с медно ник елевым -;j-.:jicfc:yj позволяют вялошкть кх яайку HCv :;г;рз5росодер;гншкм:-1 (меднылж) припоями, что ;оеспещ1зает sHaMriteHbKyffl экономию сео о ; у л а S1 3 с р е е и и я .-.;керй:1й(ггск:яй бяметялгагческий S;;.::;- гсонтякт, содйрлггций рабоий

11 Ч f

л Ж-If.- : .: -/1-.

-г- 2 15Л..

-J .«-.vt. -, .Ji. Л ,

Ф//. /

Подс/fou

25 25 125 г25 25

125 PaccmoA f/e o/rf/revam/fffS o/n pa(fe/&/ между paeow c/rofff (//rffoc/fffe/ фиг.2

Pa ovi/t/ c/7ocf

Авторы

Даты

1982-02-23—Публикация

1980-06-30—Подача