(54) УСТРОЙСТВО ДЛЯ ОБРАЮТКИ ТОРЦОВ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ И СНЯТИЯ ФАСОК.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для снятия фасок | 1988 |

|

SU1593918A1 |

| Устройство для снятия фасок с тел вращения | 1989 |

|

SU1773688A1 |

| Устройство для шлифования фасок на цилиндрических деталях | 1978 |

|

SU747697A1 |

| Устройство для удаления облоя с деталей из полимерных материалов | 1980 |

|

SU903153A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1980 |

|

SU931396A2 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| СТАНОК ДЛЯ СНЯТИЯ ФАСОК С ПЛОСКИХ ДЕТАЛЕЙ | 1991 |

|

RU2016745C1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| Устройство для шлифования фасок на цилиндрических деталях | 1985 |

|

SU1296376A1 |

Изобретение относится к устройствам механической обработки материалов, в частности к станкам для шлифования кромок или скосов краев обрабатываемых деталей.

Известно устройство, содержащее шлифовальные круги, между которыми размещен стол с направляющими. Над направляющими расположено прижимное устройство в виде бесконечного приводного ремня, нижняя часть которого параллельна столу. Круги установлены на головках, имеющих поворотные элементы, что обеспечивает возможность перемещения кругов в горизонтальном и вертикальном направлениях. Детали подаются на направляющие , прижимаются к ним прижимным .устройством и, перемещаясь и одновременно вращаясь, подвергаются обработке tl .

Недостатком известного устройства является невысокая точность обработки деталей, т.е. невозможность точного контроля угла наклона фарок. Это объясняется тем, что кру ги перемещаются в двух взаимно перпендикулярных направлениях. Кроме того, данное устройство не позволяет получить детали с закругленными фасками.

Цель изобретения - повышение точности обработки деталей и обеспечение возможности получения закругленных фасок.

Указанная цель достигается тем, что стол выполнен с возможностью возвратно-поступательного перемещения

10 в вертикальной плоскости и снабжен поворотными эксцентриками, установленными с возможностью контакта с продольными направляющими.

Верхняя часть приводного ремня

15 выполнена наклонной и над ней установлен узел подачи деталей, кроме того, устройство снабжено направляющей пластиной, форма которой соответствует радиусу закругления прижим20ного ремня.

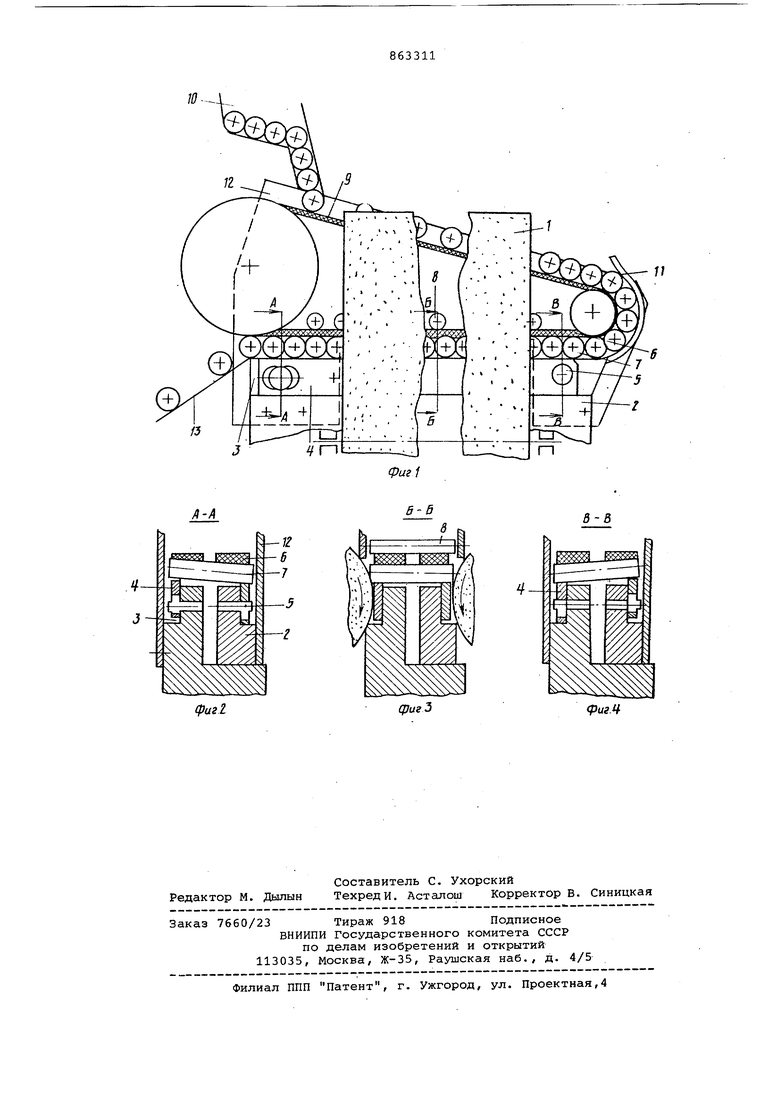

На фиг.1 приведено устройство, общий вид; на фиг. 2 г разрез А-А 25 на фиг.1; на фиг. 3 - разрез Б-Б на фиг.1; на фиг. 4 - разрез В-В на фиг.1.

Разрезы иллюстрируют положение детали в процессе получения за-f. кругленных фасок.

Устройство содержит два установленных друг против друга с возможностью перемещения в горизонтальном направлеяии шлифовальных кругов 1, между ними размещен стол 2, который может совершать возвратно-поступательное перемещение в вертикальной плоскости. В столе выполнены два продольных паза 3, в которые введены направляющие 4, находящиеся в контакте с поворотными эксцентриками 5, смонтированными в столе и обеспечивающими возможность подъема и опускания концов направляющих, а также их фиксирование в каком-либ из промежуточных положений в зависимости от профиля требуемого закругления. Над столом размещено прижимное устройство, представляющее собо бесконечный, упругий приводной реме нижняя часть 6 которого расположена параллельно столу и прижимается к обрабатываемым деталям 7 роликами 8 Верхняя часть 9 ремня выполнена наклонной и над ней размещен узел пода деталей в виде бункера-накопителя

Устройство работает следующим образом.

Подлежащее обработке детали из бункера-накопителя 10 попадают на верхнюю часть 9 приводного ремня и перемещаются по нему в сторону направляющей стабилизирующей пластины

11,Пройдя участок закругления, деталь прижимается нижней частью 6 приводного ремня к направляющим 4 и вращаясь за счет силы трения между ней и ремнем, перемещается к шлифовальным кругам 1, где и происходит ее. обработка. После участка обработки готовая деталь поступает на разгрузочный лоток 13.По мере износа шлифовальных кругов их сближают, настраивая на требуемый размер детали. Вид обработки (торцевание, получение прямых либо закругленных фасок) зависит от положения направляющих 4 и стола 2. При торцевании деталей направляющие 4 с помощью эксцентриков 5 фиксируют паралельно нижней части приводного ремн а стол устанавливают таким образом, чтобы ось вращения обрабатываемой детали:оказалась на уровне сил вращения шлифовальных кругов. При снятии прямой фаски направляющие 4 устнавливают параллельно нижней части приводного ремня, а стол перемещают вверх и фиксируют в любом из положений (в зависимости от требуемой величины фаски и ее угла), при которых ось вращения обрабатываемой детали находится выше оси вращения шлифовальных кругов. Для получения закругленной фаски стол устанавливают в положение, при котором ось вращения обрабатываемой детали находится выше оси вращения шлифовальных кругов , а направляющие с помощью эксцентриков устанавливают наклонно (фиг.2,3 и 4), при этом если один конец одной из направляющих поднят, то соответствующий коне другой направляющей опущен, т.е. устанавливаемые наклоны противоположны по направлению. Необходимый прижим ремня к обрабатываемой детали обеспечивается за счет упругой деформации ремня.

Предлагаемое устройство универсально, что позволяет с минимальной перестройкой производить три операции: торцевание деталей, снятие прямых и получение закругленных фасок. Работа устройства полностью автоматизирована и не требует затрат ручного труда.Устройство может быть леко введено в технологическую линию по обработке деталей.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

A-A

6

S-B

Vт

Авторы

Даты

1981-09-15—Публикация

1980-01-25—Подача