Изобретение относится к станкостроению и может быть использовано в конструкциях станков для снятия фасок с тел вращения в частности приборных, очковых и др. круглых стекол.

Известно устройство (а.с, СССР № 747697, кл. В 24 В 5/14, 1978), в котором шлифовальные круга расположены под углом 45 к оси вращения обрабатываемой заготовки, а в П-образной направляющей размещается ремень с прижимными пружинами для принудительного прокатывания цилиндрической заготовки относительно абразивного инструмента.

Недостатком данного технического решения является то, что зато топко входит под воздействие пружин постепенно, следовательно, усилие пружины на заготовку возрастает, а неравномерность прижатия последней дает неравномерное снятие фаски, что способствует возникновению сколов. Кроме того, от взаимодействия плоских пружин на поверхности обрабатываемой детали образуются иагиры и царапины.

Известен (а.с. СССР № 132969, кл. В 24 В 9/14) конвейер двухстороннего фзцетиро- вания круглых стекол, Недостатком устройства является то, что стекло npw перекатывании по абразивным цилиндри- ческим валикам опирается своими плоскостями на ролики рольны г,тлоп и пыль от стекла и абразивов, попядяя под эти ролики, способствует нанесению царапин на поверхность изделия.

Наиболее близким по технической сущности к заявляемому является устройство для шлифования тел вращения (а.с. СССР № 448116, кл. В 24 В 5/14, 1972), содержащее абразивный инструмент, П-образную на- правляющую, по которой перемешаются цилиндрические детали при помощи контактирующего с ними бесконечного ремня, установленного на ведущий и ведомый инсмаы и прижатого направляющей планкой кобра- батываемой детали. Данное устройство предназначено для снятия фасок о твердосплавных деталей и не может оыгь применено для обработки круглых стеклянных изделий, г.к. егеклякпая и абразивная пь чь. попав под конгактируюши/, с изделиями бесконечный ремень, оставляет нагырьмл царапины на поверхности стекол.

Целью изобретения язпгется пьаншение качества обработки за счет ад ючез ч о-,ы пи,сколов и нятиров.

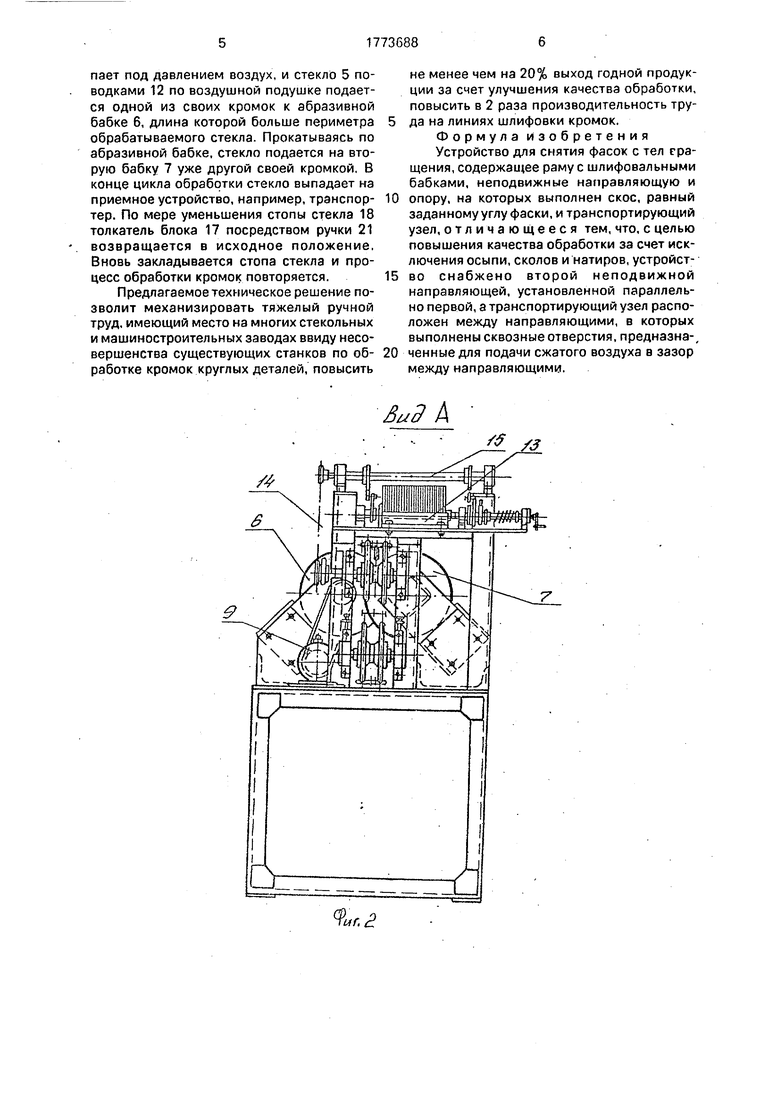

Поставленная цель ДОС ГРСТСП тем, что устройство, содержащее рямуг шлифовальными бабками, неподвижнее нзппс8Л ю щую и опору, на которь;х выполи : равный заданному углу фиски, и транспортирующий узел, снабжено второй неподвижной направляющей, установленной параллельно первой, а транспортирующий узел расположен между направляющими, в которых выполнены сквозные отверстия, предназначенные для подачи сжатого воздуха в зазор между направляющими.

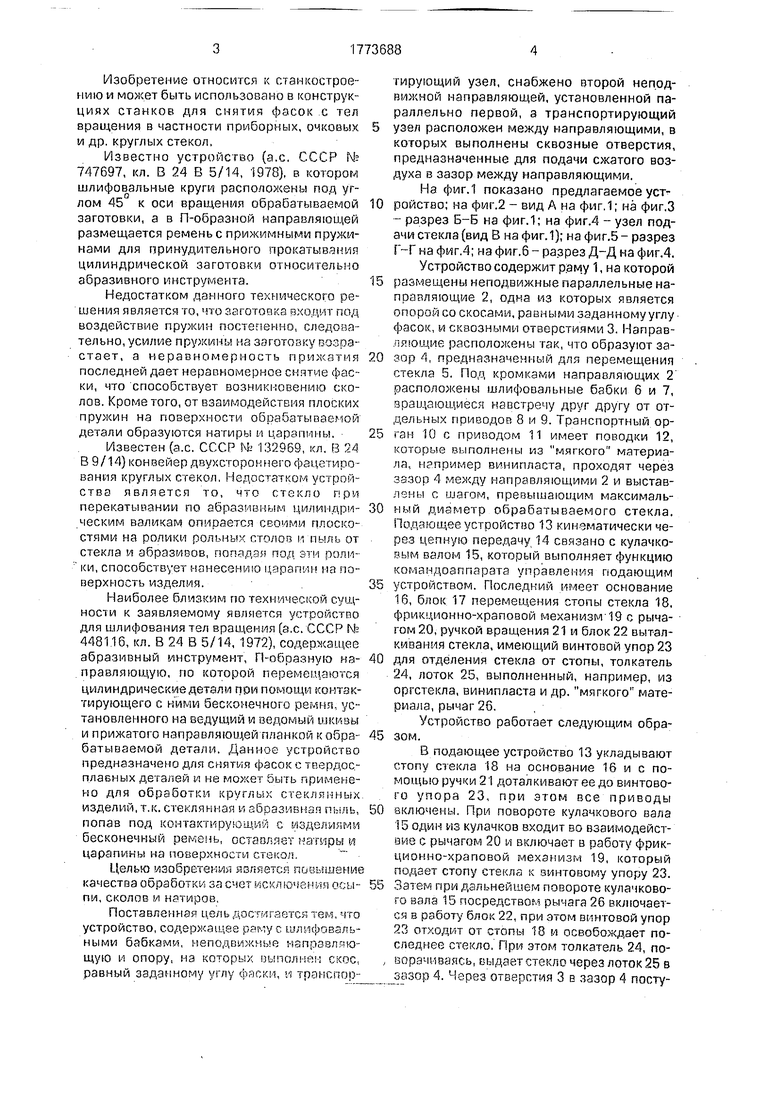

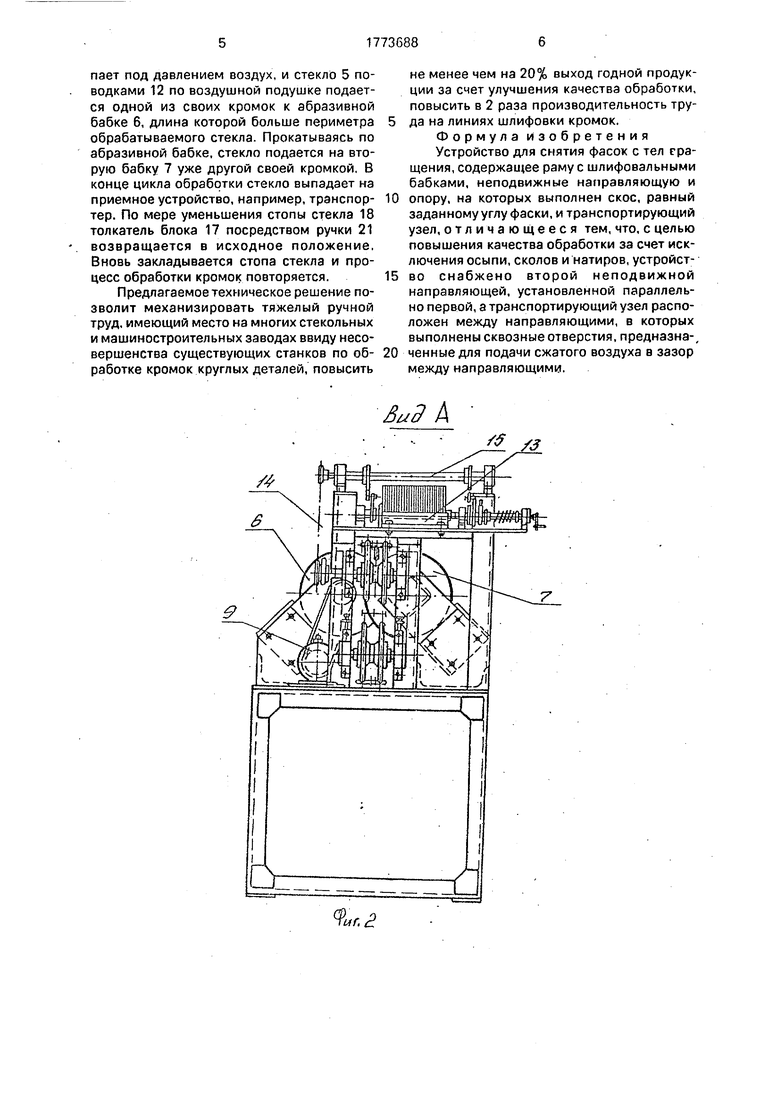

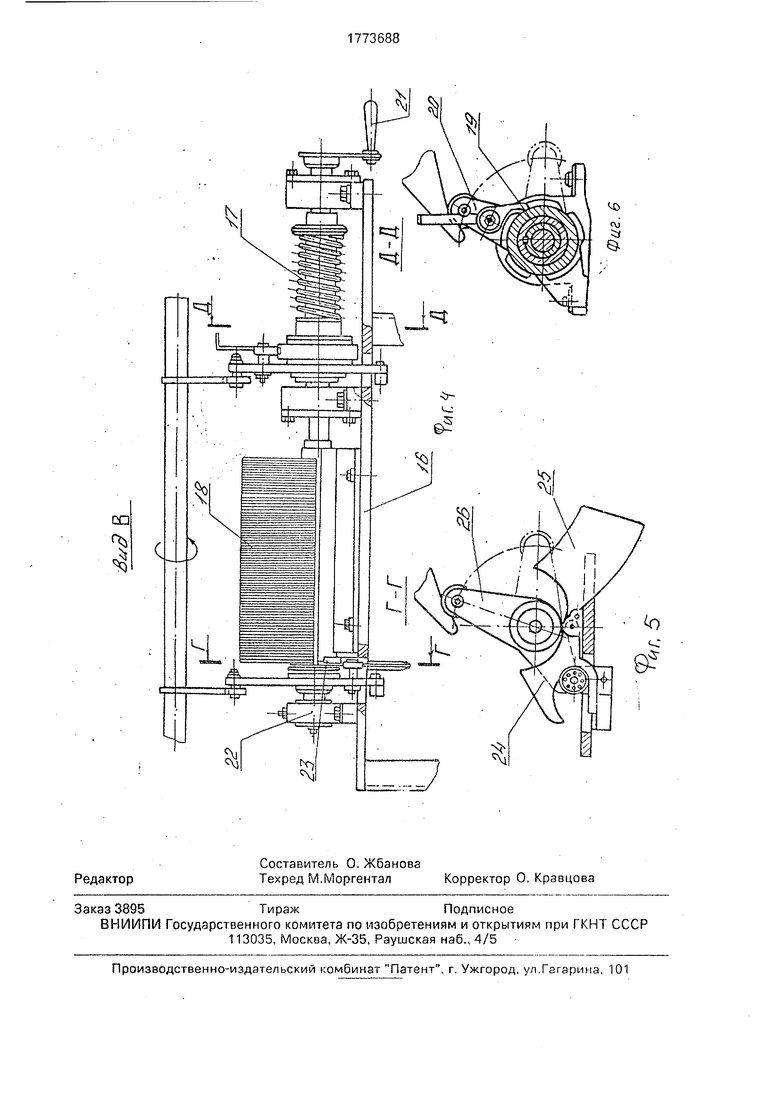

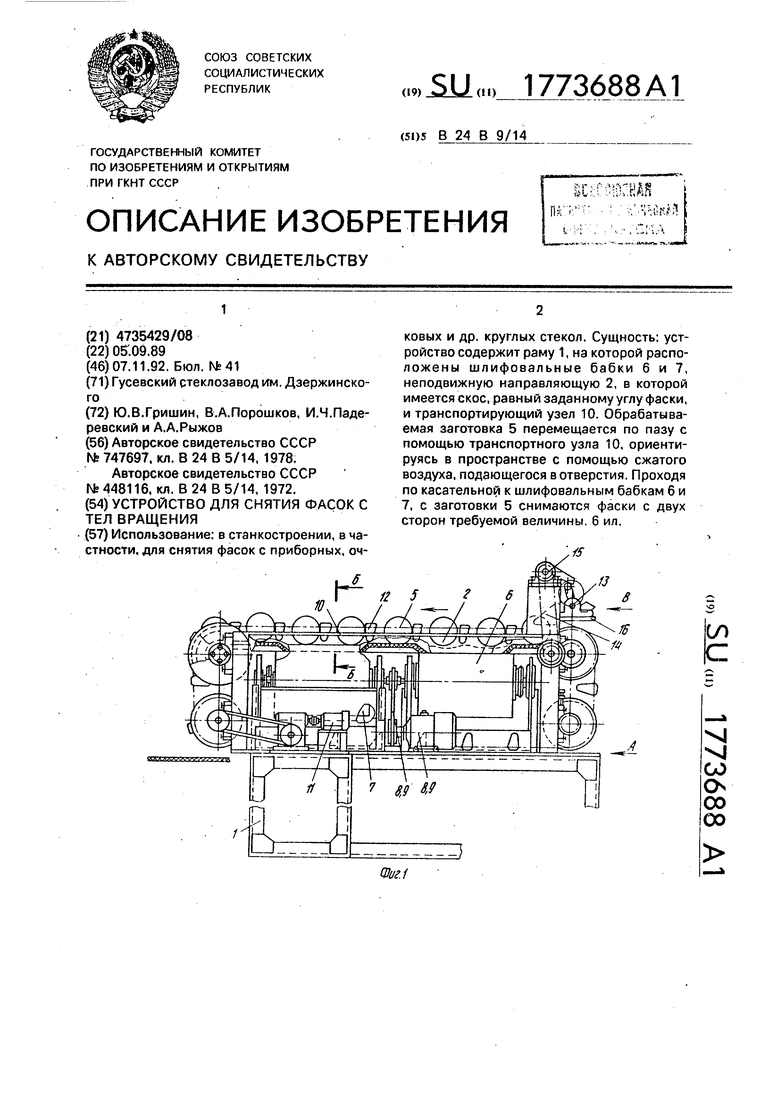

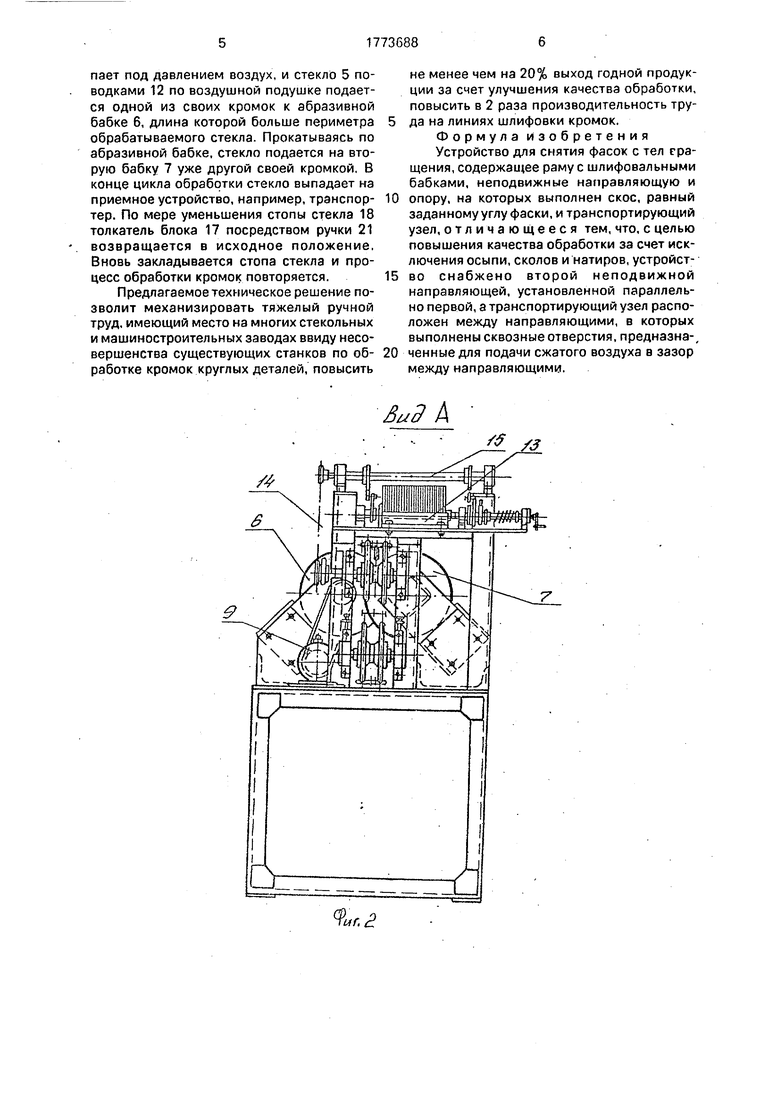

На фиг.1 показано предлагаемое устройство; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - узел подачи стекла (вид В на фиг. 1); на фиг.5 - разрез Г-Г на фиг.4; на фиг.6 - разрез Д-Д на фиг.4.

Устройство содержит раму 1, на которой размещены неподвижные параллельные на- поааляющие 2, одна из которых является опорой со скосами, равными заданному углу фасок, и сквозными отверстиями 3. Направ- 1рющие расположены гак, что образуют зазор 4, предназначенный для перемещения стекла 5. Под кромками направляющих 2 расположены шлифовальные бабки 6 и 7, вращающиеся навстречу друг другу от отдельных приводов 8 и 9. Транспортный орган 10 с приводом 11 имеет поводки 12, которые выполнены из мягкого материала, например винипласта, проходят через зззор 4 между направляющими 2 и выставлены с шагом, превышающим максимальный диаметр обрабатываемого стекла. Подающее устройство 13 кинематически через цепную передачу 14 связано с кулачковым валом 15, который выполняет функцию командоаппарата управления подающим устройством. Последний имеет основание 16, блок 17 перемещения стопы стекла 18, фрикционно-храповой механизм 19 с рычагом 20, ручкой вращения 21 и блок 22 выталкивания стекла, имеющий винтовой упор 23 для отделения стекла от стопы, толкатель 24, лоток 25, выполненный, например, из оргстекла, винипласта и др. мягкого1 материала, рычаг 26.

Устройство работает следующим образом.

В подающее устройство 13 укладывают стопу стекла 18 на основание 16 и с помощью ручки 21 доталкивают ее до винтового упора 23. при этом все приводы включены. При повороте кулачкового вала 15 один из кулачков входит во взаимодействие с рычагом 20 и включает в работу фрик- циомно-храповой механизм 19, который подает стопу стекла к винтовому упору 23. Затем при дальнейшем повороте кулачкового вала 15 посредством рычага 26 включается в работу блок 22, при этом винтовой упор 23 отходит от стопы 18 и освобождает последнее стекло, При этом толкатель 24, поворачиваясь, выдает стекло через лоток 25 в оазор 4. Через отверстия 3 в зазор 4 поступает под давлением воздух, и стекло 5 поводками 12 по воздушной подушке подается одной из своих кромок к абразивной бабке 6, длина которой больше периметра обрабатываемого стекла. Прокатываясь по абразивной бабке, стекло подается на вторую бабку 7 уже другой своей кромкой. В конце цикла обработки стекло выпадает на приемное устройство, например, транспортер. По мере уменьшения стопы стекла 18 толкатель блока 17 посредством ручки 21 возвращается в исходное положение, Вновь закладывается стопа стекла и процесс обработки кромок повторяется.

Предлагаемое техническое решение позволит механизировать тяжелый ручной труд, имеющий место на многих стекольных и машиностроительных заводах ввиду несовершенства существующих станков по обработке кромок круглых деталей, повысить

не менее чем на 20% выход годной продукции за счет улучшения качества обработки, повысить в 2 раза производительность тру

да на линиях шлифовки кромок.

Формула изобретения Устройство для снятия фасок с тел сращения, содержащее раму с шлифовальными бабками, неподвижные направляющую и

опору, на которых выполнен скос, равный заданному углу фаски, и транспортирующий узел, отличающееся тем, что, с целью повышения качества обработки за счет исключения осыпи, сколов и натиров, устройство снабжено второй неподвижной направляющей, установленной параллельно первой, а транспортирующий узел расположен между направляющими, в которых выполнены сквозные отверстия, предназна-,

ченные для подачи сжатого воздуха в зазор между направляющими.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для снятия фасок | 1988 |

|

SU1593918A1 |

| Устройство для обработки торцов цилиндрических деталей и снятия фасок | 1980 |

|

SU863311A1 |

| Пылеулавливающее устройство станка | 1989 |

|

SU1745525A1 |

| МНОГОПОЗИЦИОННЫЙ ППУАВТОМАТ ДЛЯ СНЯТИЯ ФАСОК | 1968 |

|

SU232054A1 |

| СТАНОК ДЛЯ СНЯТИЯ ФАСОК С ПЛОСКИХ ДЕТАЛЕЙ | 1991 |

|

RU2016745C1 |

| Устройство для снятия фасок | 1991 |

|

SU1816657A1 |

| Автоматический станок для подрезки торцов и снятия фасок | 1982 |

|

SU1034843A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ЗАГОТОВОК КВАРЦЕВЫХ СВЕТОВОДОВ | 2015 |

|

RU2609579C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН МОНОКРИСТАЛЛОВ | 2005 |

|

RU2284073C1 |

| Автомат для нарезания винтовой канавки | 1988 |

|

SU1704970A1 |

Использование: в станкостроении, в частности, для снятия фасок с приборных, очковых и др, круглых стекол. Сущность: устройство содержит раму 1, на которой распо- ложены шлифовальные бабки 6 и 7, неподвижную направляющую 2, в которой имеется скос, равный заданному углу фаски, и транспортирующий узел 10. Обрабатываемая заготовка 5 перемещается по пазу с помощью транспортного узла 10, ориентируясь в пространстве с помощью сжатого воздуха, подающегося в отверстия. Проходя по касательной к шлифовальным бабкам 6 и 7, с заготовки 5 снимаются фаски с двух сторон требуемой величины. 6 ил. сл с VJ vj СО о 00 00

.г

ЈхЭ k

SЈ

Фиг. Ъ

Б-Б

%

СП

4

ч

| Устройство для шлифования фасок на цилиндрических деталях | 1978 |

|

SU747697A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Устройство для шлифования тел вращения | 1972 |

|

SU448116A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-11-07—Публикация

1989-09-05—Подача