(54) МЕХАНИЗМ РАСЦЕПЛЕНИЯ ПОЛЗУНА ПРЕССА С ДЕРЖАТЕЛЕМ ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм расцепления привода пресса с инструментом | 1977 |

|

SU625947A1 |

| Приспособление к прессам для автоматической толчковой подачи листового металла | 1933 |

|

SU32469A1 |

| Устройство для двусторонней обработки изделий по наклонным краям отверстий | 1981 |

|

SU1034815A1 |

| Устройство для автоматической передачи инструмента | 1976 |

|

SU656803A1 |

| Устройство для обработки кольцевого желоба переменного профиля | 1973 |

|

SU515628A1 |

| СТАНОК ДЛЯ ОБРУБКИ, КЛЕПКИ, ТРАМБОВКИ | 2009 |

|

RU2412783C1 |

| Устройство для закрытия верхней частиКузОВА ТРАНСпОРТНОгО СРЕдСТВА | 1979 |

|

SU839749A1 |

| Устройство для очистки канализационных трубопроводов | 1987 |

|

SU1538935A1 |

| Захватное устройство | 1987 |

|

SU1477647A1 |

| Устройство для подвязки растений к шпалерной проволоке | 1987 |

|

SU1588327A1 |

1

Изобретение относится к кузнечно-прессовому машиностроению, а именно к устройствам, предназначенным для крепления держателей инструментов в ползуне пресса.

Известен механизм расцепления ползуна пресса с держателем инструмента, содержащий подпружиненный к ползуну пресса держатель инструмента, взаимодействующий с эксцентриком, связанным при помощи валика с рукояткой ручного управления, поворотный запорный элемент в виде поворотной щпонки, хвостовик которой связан рычажной системой с кулачком, закрепленным на одной оси с рукояткой ручного управления 1.

Недостатком известного механизма расцепления является сложность конструкции, наличие системы рычагов и кулачка, связывающих рукоятку ручного управления с держателем инструмента.

Наиболее близким по технической сущности и достигаемому результату является механизм расцепления ползуна пресса с держателем инструмента, содержащий поворотную ось, связанную с рукояткой ручного управления и поворотным рычагом.

взаимодействующим с держателем инструмента и ползуном пресса 2

Недостаток данного механизма заключается в том, что конструкция не позволяет выполнять его в виде агрегатного унифицированного узла, что в условиях серийного производства в значительной степени повыщает трудоемкость его изготовления. Кроме того, недостатком механизма является его невысокая надежность работы в условиях ударных нагрузок, имеющих место при 10 работе пресса во время обработки материала, из-за частых заклиниваний одноплечего рычага при его западании в ответную ступень ступенчатого паза ползуна при сцеплении привода ползуна с держателем инструмента.

Целью изобретения является снижение

15 трудоемкости изготовления и повыщение надежности в эксплуатации.

Указанная цель достигается тем, что механизм расцепления ползуна пресса с держателем инструмента, содержащий пово20ротную ось, связанную с рукояткой ручного управления и поворотным рычагом, взаимодействующим с держателем инструмента и ползуном пресса, снабжен закрепленным на

конце поворотной оси кривошипом, а поворотный рычаг выполнен в виде размещенной в расточке ползуна скобы с цилиндрической наружной поверхностью и жестко закрепленного на скобе пальца, взаимодействующего с кривошипом, при этом свободный конец держателя инструмента размешен в зеве упомянутой скобы.

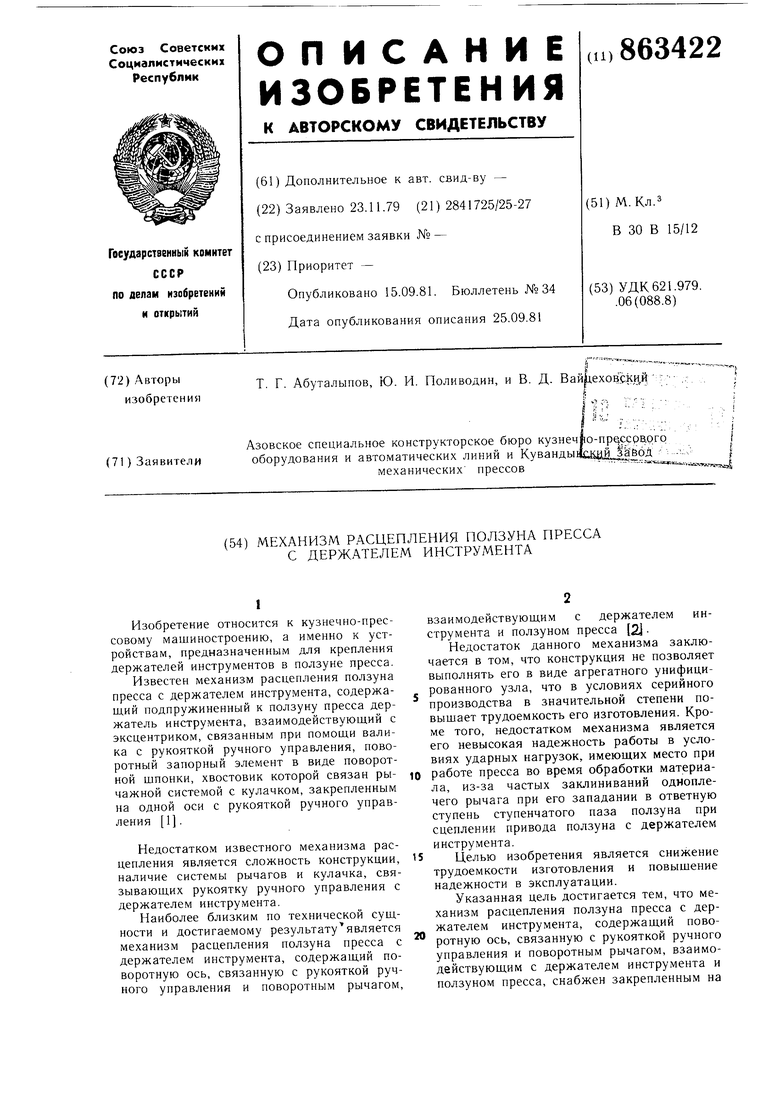

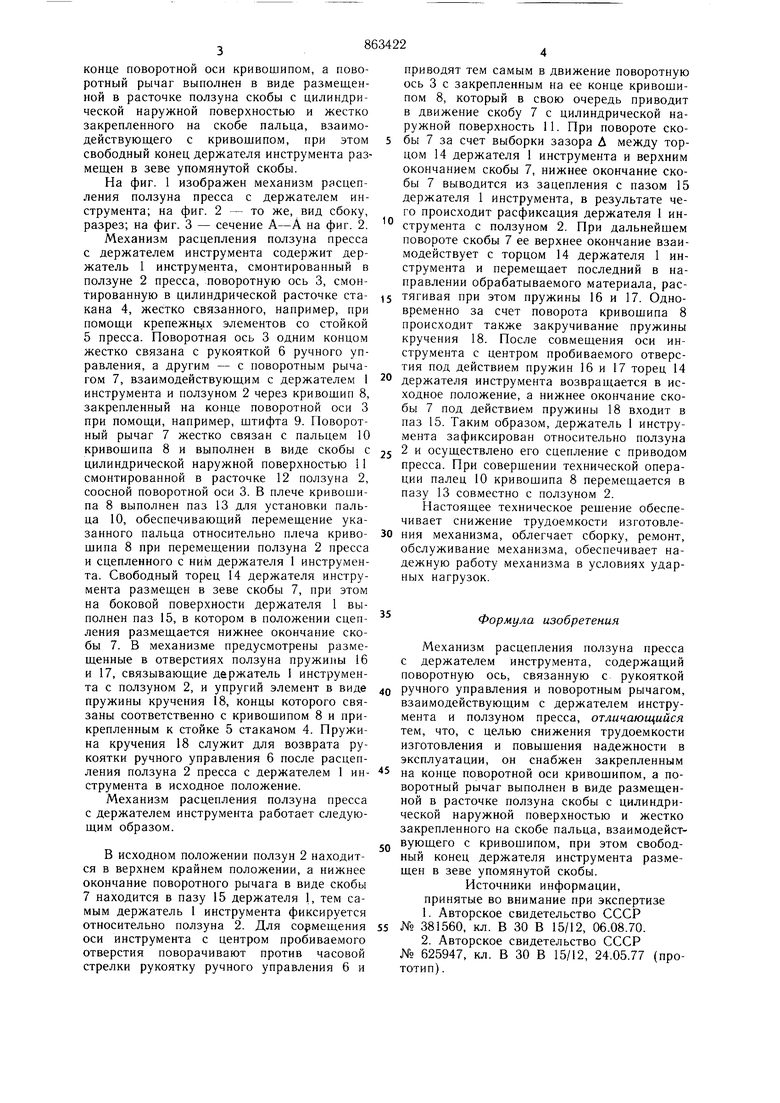

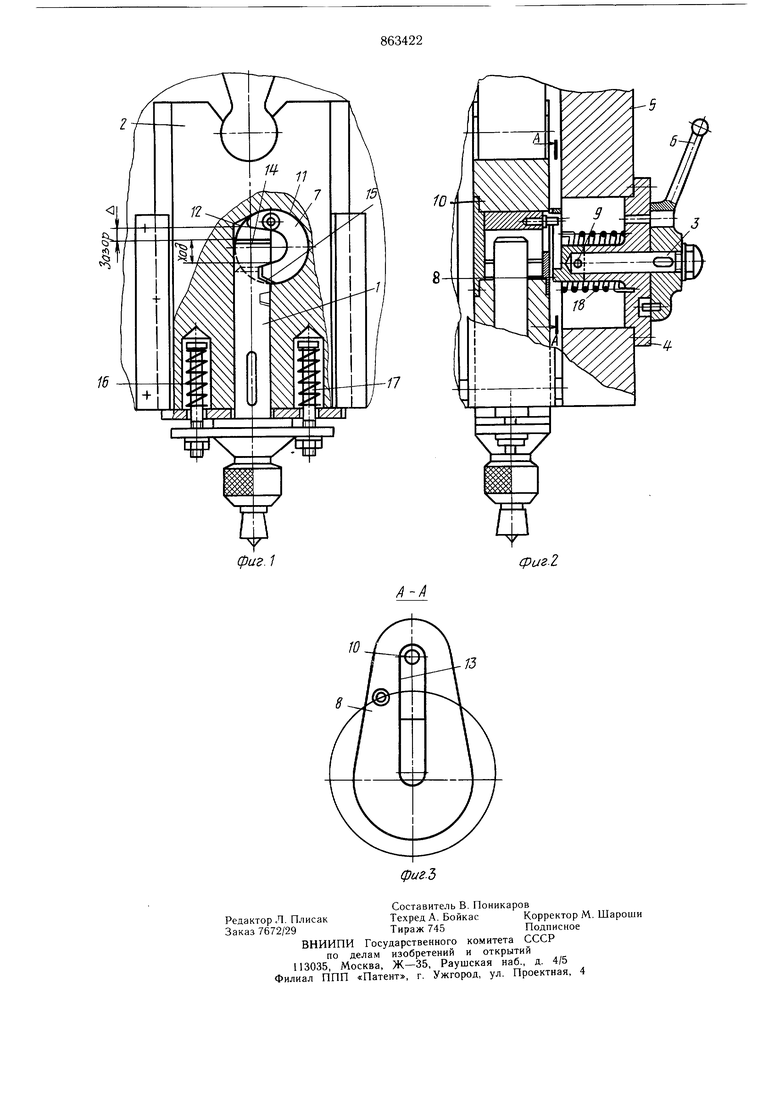

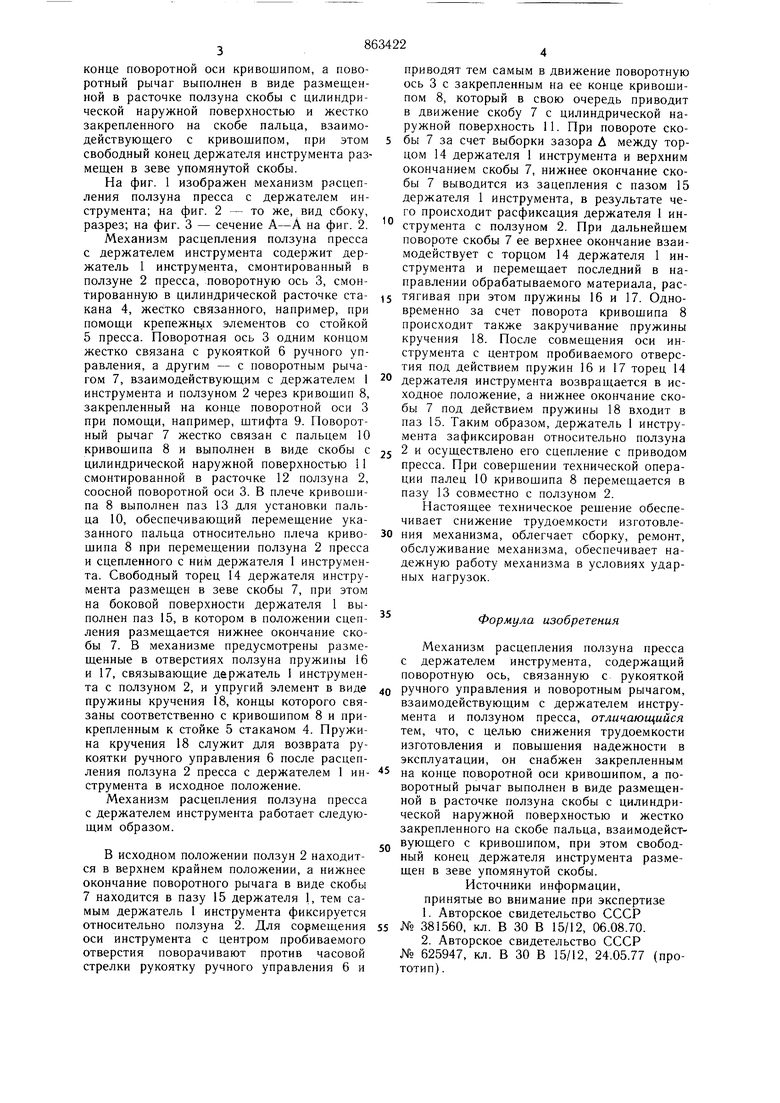

На фиг. 1 изображен механизм расцепления ползуна пресса с держателем инструмента; на фиг. 2 - то же, вид сбоку, разрез; на фиг. 3 - сечение А-А на фиг. 2.

Механизм расцепления ползуна пресса с держателем инструмента содержит держатель 1 инструмента, смонтированный в ползуне 2 пресса, поворотную ось 3, смонтированную в цилиндрической расточке стакана 4, жестко связанного, например, при помощи крепежнь1х элементов со стойкой 5 пресса. Поворотная ось 3 одним концом жестко связана с рукояткой 6 ручного управления, а другим - с поворотным рычагом 7, взаимодействующим с держателем 1 инструмента и ползуном 2 через кривошип 8, закрепленный на конце поворотной оси 3 при помощи, например, штифта 9. Поворотный рычаг 7 жестко связан с пальцем 10 кривощипа 8 и выполнен в виде скобы с цилиндрической наружной поверхностью 11 смонтированной в расточке 12 ползуна 2, соосной поворотной оси 3. В плече кривошипа 8 выполнен паз 13 для установки пальца 10, обеспечивающий перемещение указанного пальца относительно плеча кривошипа 8 при перемещении ползуна 2 пресса и сцепленного с ним держателя 1 инструмента. Свободный торец 14 держателя инструмента размещен в зеве скобы 7, при этом на боковой поверхности держателя 1 выполнен паз 15, в котором в положении сцепления размещается нижнее окончание скобы 7. В механизме предусмотрены размещенные в отверстиях ползуна пружины 16 и 17, связывающие держатель I инструмента с ползуном 2, и упругий элемент в виде пружины кручения 18, концы которого связаны соответственно с кривощипом 8 и прикрепленным к стойке 5 стаканом 4. Пружина кручения 18 служит для возврата рукоятки ручного управления 6 после расцепления ползуна 2 пресса с держателем 1 инструмента в исходное положение.

Механизм расцепления ползуна пресса с держателем инструмента работает следующим образом.

В исходном положении ползун 2 находится в верхнем крайнем положении, а нижнее окончание поворотного рычага в виде скобы 7 находится в пазу 15 держателя 1, тем самым держатель 1 инструмента фиксируется относительно ползуна 2. Для совмещения оси инструмента с центром пробиваемого отверстия поворачивают против часовой стрелки рукоятку ручного управления 6 и

приводят тем самым в движение поворотную ось 3 с закрепленным на ее конце кривошипом 8, который в свою очередь приводит в движение скобу 7 с цилиндрической наружной поверхность 11. При повороте скобы 7 за счет выборки зазора Д между торцом 14 держателя 1 инструмента и верхним окончанием скобы 7, нижнее окончание скобы 7 выводится из зацепления с пазом 15 держателя 1 инструмента, в результате чего происходит расфиксация держателя 1 инструмента с ползуном 2. При дальнейшем повороте скобы 7 ее верхнее окончание взаимодействует с торцом 14 держателя 1 инструмента и перемещает последний в направлении обрабатываемого материала, растягивая при этом пружины 16 и 17. Одновременно за счет поворота кривошипа 8 происходит также закручивание пружины кручения 18. После совмещения оси инструмента с центром пробиваемого отверстия под действием пружин 16 и 17 торец 14 держателя инструмента возвращается в исходное положение, а нижнее окончание скобы 7 под действием пружины 18 входит в паз 15. Таким образом, держатель 1 инструмента зафиксирован относительно ползуна

2 и осуществлено его сцепление с приводом пресса. При совершении технической операции палец 10 кривошипа 8 перемещается в пазу 13 совместно с ползуном 2.

Настоящее техническое решение обеспечивает снижение трудоемкости изготовления механизма, облегчает сборку, ремонт, обслуживание механизма, обеспечивает надежную работу механизма в условиях ударных нагрузок.

Формула изобретения

Механизм расцепления ползуна пресса с держателем инструмента, содержащий поворотную ось, связанную с рукояткой

ручного управления и поворотным рычагом, взаимодействующим с держателем инструмента и ползуном пресса, отличающийся тем, что, с целью снижения трудоемкости изготовления и повышения надежности в эксплуатации, он снабжен закрепленным на конце поворотной оси кривощипом, а поворотный рычаг выполнен в виде размещенной в расточке ползуна скобы с цилиндрической наружной поверхностью и жестко закрепленного на скобе пальца, взаимодействующего с кривощипом, при этом свободный конец держателя инструмента размещен в зеве упомянутой скобы.

Источники информации, принятые во внимание при экспертизе

№ 625947, кл. В 30 В 15/12, 24.05.77 (прототип) .

Авторы

Даты

1981-09-15—Публикация

1979-11-23—Подача