(54) СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОМЕТАЛЛИЧЕСКИХ ВТУЛОК

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ С ВКЛАДЫШАМИ ИЗ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041810C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТУЛОК ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041805C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 1999 |

|

RU2186676C2 |

| Способ получения древесно-металлических изделий типа втулок | 1972 |

|

SU452521A1 |

| Подшипник скольжения | 2019 |

|

RU2726348C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2017 |

|

RU2741972C2 |

| Подшипник скольжения | 1982 |

|

SU1110952A1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНО-МЕТАЛЛИЧЕСКИХ ВТУЛОК И ВКЛАДЫШЕЙ | 1969 |

|

SU256985A1 |

| КОНТАКТНАЯ ПЛАСТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2351437C2 |

| Способ изготовления подшипника скольжения | 2018 |

|

RU2705731C1 |

1

Изобретение относится к технологии получения прессованных изделий из древесины, в том числе втулок, вкладышей, роликов и т.д., применяемых в узлах трения различных машин вместо дефицитных метеллов и сплавов.

Известен способ получения древеснометаллических втулок, включающий изготовление элементов из древесины с после дуюш,ей их запрессовкой в металлические обоймы 1.

Недостатком его является низная формостабильность втулок в условиях переменной влажности и температуры.

Известен способ получения древеснометаллических- втулок, заключающийся в установке древесных пластин в ограничительный контур и формований их в металлической обойме через конический приемник 2.

Недостаток способа заключается в том, что изготовленные по данному способу втул-. ки в условиях низкой влажности воздуха и повышенной температуры теряют влагу, а следовательно теряют натяг в обойме, после чего выпадают из нее. При использовании таких втулок в качестве подтип-

НИКОВ скольжения, работающих при повышенных температурах, они также теряют натяг. и разрушаются даже от незначительных нагрузок. Кроме того, такие втулки не защищены от проникновения в них влаги из влажного воздуха, а также не обладают антифрикционными свойствами.

Цель изобретения - повышение формостабильности и антифрикционных свойств, а также расширение диапазона рабочих температур.

Поставленная цель достигается тем, что после формования втулки подвергают сушке и пропитке, а затем вторично запрессовывают в обойму меньщего диаметрас натягом 0,5-1,5 МПа по контактной поверх15 ности; сущку втулок ведут до влажности не более F/o; пропитку втулок осуществляют расплавом церезина с минеральным маслом при 140-150°С.

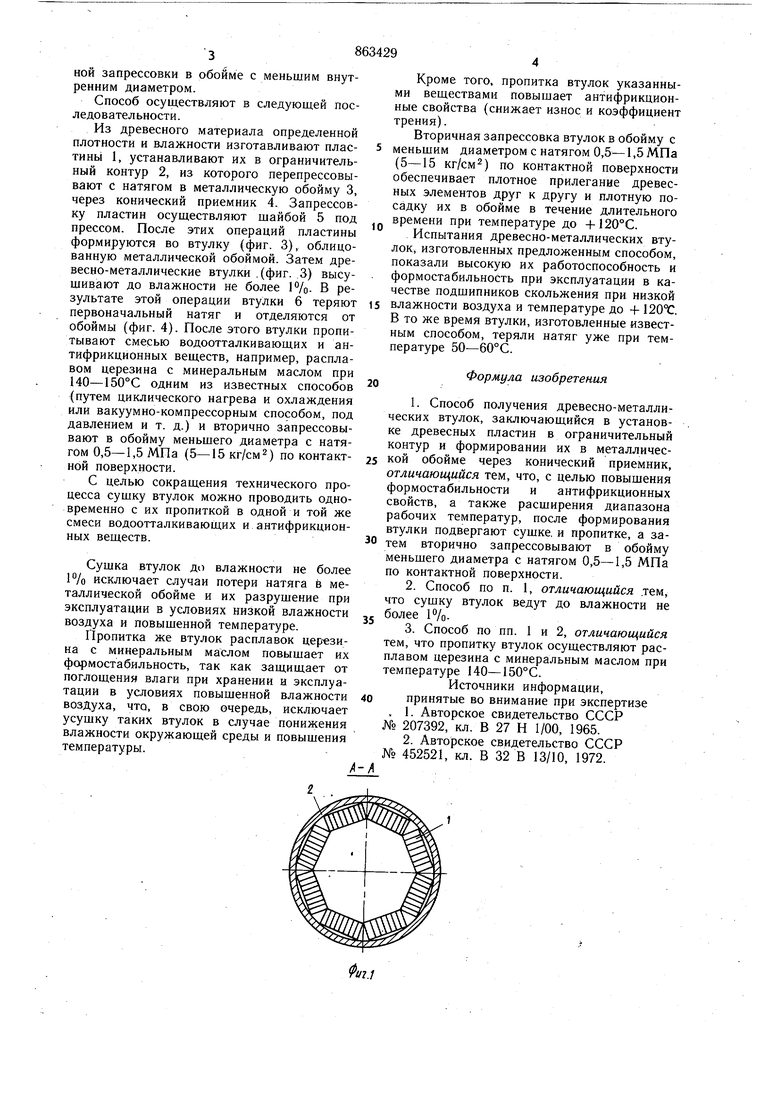

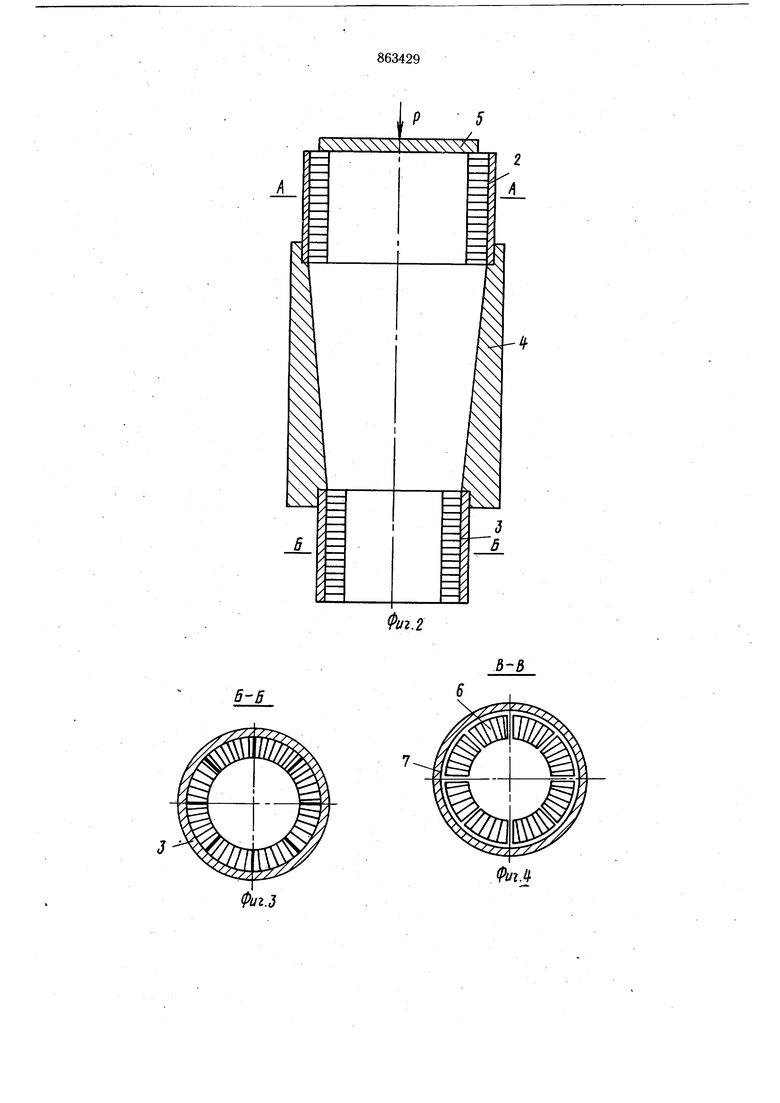

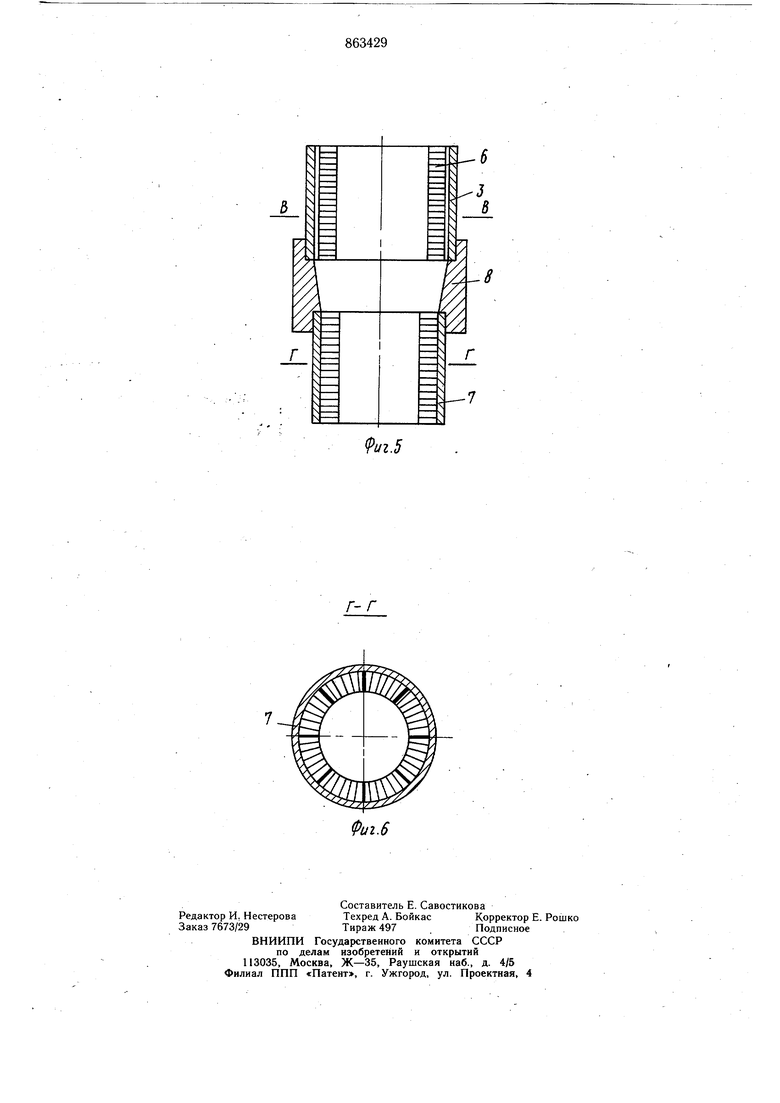

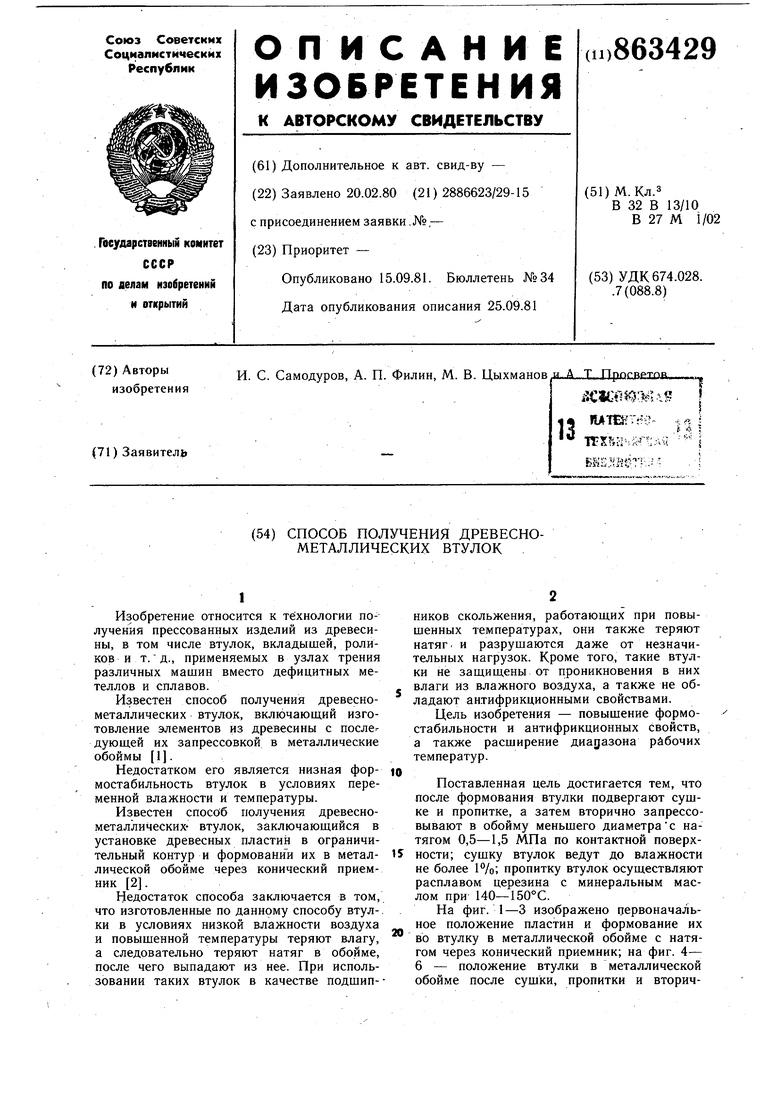

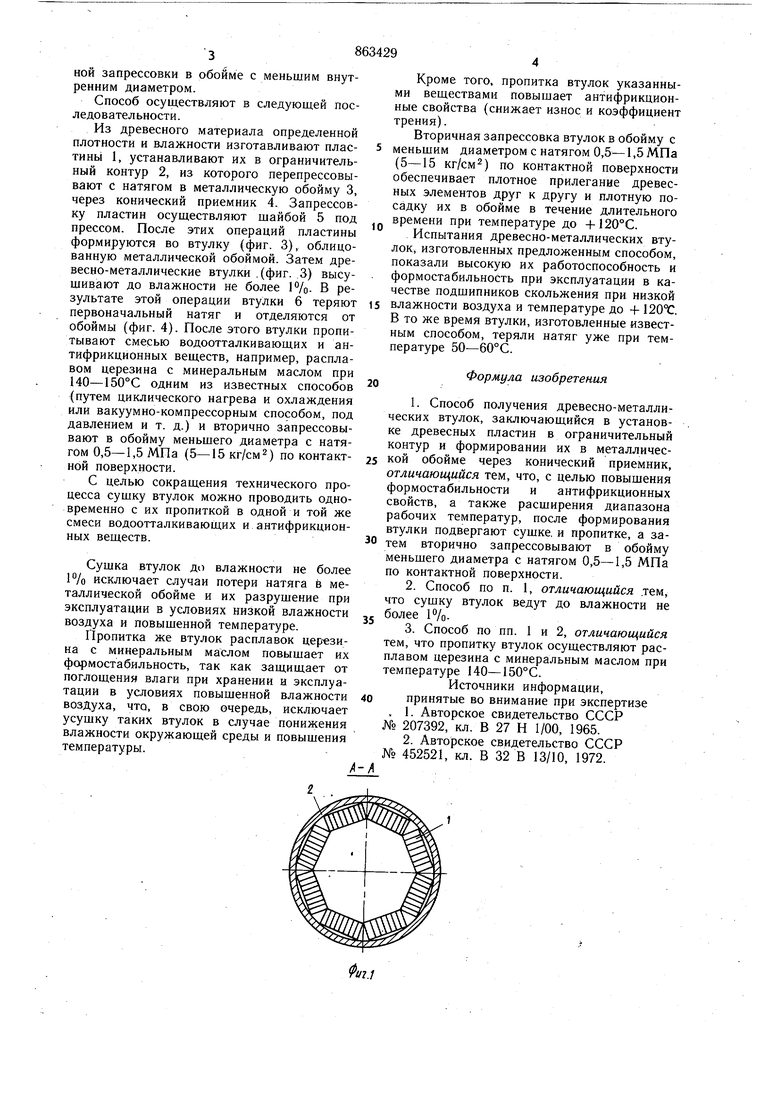

На фиг. 1-3 изображено первоначальное положение пластин и формование их во втулку в металлической обойме с натягом через конический приемник; на фиг. 4- 6 - положение втулки в металлической обойме после сущки, пропитки и вторичной запрессовки в обойме с меньшим внутренним диаметром. Способ осуществляют в следующей последовательности. Из древесного материала определенной плотности н влажности изготавливают пластинь 1, устанавливают их в ограничительный контур 2, из которого перепрессовывают с натягом в металлическую обойму 3, через конический приемник 4. Запрессовку пластин осуществляют шайбой 5 под прессом. После этих операций пластины формируются во втулку (фиг. 3), облицованную металлической обоймой. Затем древесно-металлические втулки .(фиг. 3) высушивают до влажности не более IVo. В результате этой операции втулки 6 теряют первоначальный натяг и отделяются от обоймы (фиг. 4). После этого втулки пропиtыБaют смесью водоотталкивающих и антифрикционных веществ, например, расплавом церезина с минеральным маслом при 140-150°С одним из известных способов {путем циклического нагрева и охлаждения или вакуумно-компрессорным способом, под давлением и т. д.) и вторично запрессовывают в обойму меньшего диаметра с натягом 0,5-1,5МПа(5-15 кг/см 2) по контактной поверхности. С целью сокращения технического процесса сущку втулок можно проводить одновременно с их пропиткой в одной и той же смеси водоотталкивающих и антифрикционных веществ. Сушка втулок до влажности не более 1% исключает случаи потери натяга в металлической обойме и их разрушение при эксплуатации в условиях низкой влажности воздуха и повышенной температуре. Г1ропитка же втулок расплавок церезина с минеральным маслом повышает их формостабильность, так как защищает от поглощения влаги при хранении и эксплуатации в условиях повышенной влажности воздуха, что, в свою очередь, исключает усушку таких втулок в случае понижения влажности окружающей среды и повышения температуры. Кроме того, пропитка втулок указанными веществами повьплает антифрикционные свойства (снижает износ и коэффициент трения). Вторичная запрессовка втулок в обойму с меньшим диаметром с натягом 0,5-1,5МПа (5-15 кг/см) по контактной поверхности обеспечивает плотное прилегание древесных элементов друг к другу и плотную посадку их в обойме в течение длительного времени при температуре до 4-120°С. Испытания древесно-металлических втулок, изготовленных предложенным способом, показали высокую их работоспособность и формостабильность при эксплуатации в качестве подшипников скольжения при низкой влажности воздуха и температуре до +120. В то же время втулки, изготовленные известным способом, теряли натяг уже при температуре 50-60°С. Формула изобретения 1. Способ получения древесно-металлических втулок, заключающийся в установке древесных пластин в ограничительный контур и формировании их в металлической обойме через конический приемник, отличающийся тем, что, с целью повышения формостабильности и антифрикционных свойств, а также расширения диапазона рабочих температур, после формирования втулки подвергают сушке, и пропитке, а затем вторично запрессовывают в обойму меньшего диаметра с натягом 0,5-1,5 МПа по контактной поверхности. 2.Способ по п. 1, отличающийся .тем, что сушку втулок ведут до влажности не более 1%3.Способ по пп. 1 и 2, отличающийся тем, что пропитку втулок осуществляют расплавом церезина с минеральным маслом при температуре 140-150°С. Источники информации, принятые во внимание при экспертизе . 1. Авторское свидетельство СССР № 207392, кл. В 27 Н 1/00, 1965. 2. Авторское свидетельство СССР № 452521, кл. В 32 В 13/10, 1972.

В-В

ФигЛ

s s s ч s

3

г

I -

Авторы

Даты

1981-09-15—Публикация

1980-02-20—Подача