Изобретение относится к технологии получения прессованных изделий из древесины и может быть использовано в машиностроении при конструировании различных узлов трения для машин и механизмов.

Известен способ получения древесно-металлических изделий типа втулок [1] включающий изготовление прямоугольных пластин из прессованной древесины, установку их в ограничительный контур с последующим формованием во втулке с помощью конического приемника с углом конусности 3-5о и высотой, в два раза превышающей высоту ограничительного контура.

Недостатком способа является то, что он не обеспечивает получение втулок с высокой конечной плотностью, не исключает брак вследствие значительных сжимающих и изгибающих напряжений, которые возникают на границе перехода из конического приемника в цилиндрическую обойму. Дальнейшее уменьшение угла конусности и многократное увеличение высоты приемника усложняют техпроцесс и снижают его производительность.

Известен способ получения древеснометаллических втулок, принятый в качестве прототипа, включающий дополнительные операции: сушку, пропитку антифрикционными смазками с последующей окончательной запрессовкой вкладышей в обойму (корпус подшипника) с заданным натягом по контактной поверхности.

Несмотря на то, что данный способ хотя и повышает качество готовых изделий, так как придает им формостабильность, антифрикционные свойства, расширяет диапазон рабочих температур, однако он, как и первый способ, не обеспечивает высокого процента выхода качественных вкладышей после и формования за один прием с помощью конического приемника аналогичного типа все по тем же причинам.

Задачей изобретения является повышение качества изделий и экономия сырья.

Это достигается тем, что формование пластин во вкладыши проводят в два этапа с помощью ступенчатого конусно цилиндрического приемника сначала на степень сжатия до половины их толщины, затем до полного соприкосновения друг с другом, при этом влажность исходных пластин берут в пределах 8-12% а формование ведут до плотности вкладышей в промежуточной обойме не более 1350 кг/м3 на внутренней поверхности и не менее 800 кг/м3 на наружной поверхности, причем конический приемник выполнен ступенчатым, состоящим из двух конусных и одной цилиндрической частей, каждая из которых равна высоте исходной пластины. При этом диаметр цилиндрической части приемника меньше диаметра ограничительного контура на одну толщину пластины, а диаметр выходящего конусного отверстия и диаметр промежуточной обоймы меньше диаметра ограничительного контура на две толщины пластины.

Наиболее близким к предлагаемому устройству является устройство [1] в виде переходника с коническим отверстием и углом конусности 3-5о, причем высота конусной части составляет не менее двух высот ограничительного контура. Однако и оно не обеспечивает значительного увеличения процента выхода качественных втулок или вкладышей после их формования через конический приемник с 2 кратной высотой и углом конусности 5о. При угле конусности 3о резко возрастает высота конуса, что усложняет техпроцесс, снижает его производительность и несущественно снижает брак готовых изделий.

При изготовлении подшипников с помощью известного конического приемника пластины перемещаются в промежуточную обойму все время по наклонной плоскости, а следовательно, их сжатие боковыми поверхностями и повышение плотности нарастает неравномерно по высоте. Так, например, при заходе пластин в промежуточную обойму они достигают максимальной плотности своими нижними частями, в то время, как верхние части имеют плотность в два раза меньше, что и приводит часто по этой причине к их разрушению или образованию трещин.

С целью устранения указанных недостатков предлагается устройство для получения подшипников скольжения с вкладышами из древесины, включающее ограничительный контур, конический приемник и промежуточную обойму, в котором конический приемник выполнен ступенчатым, состоящим из двух конусных и одной цилиндрической частей, каждая из которых равна высоте исходной пластины, при этом диаметр цилиндрической части приемника меньше диаметра ограничительного контура на одну толщину пластины, а диаметр выходящего отверстия конуса и диаметр промежуточной обоймы меньше диаметра ограничительного контура на две толщины пластины.

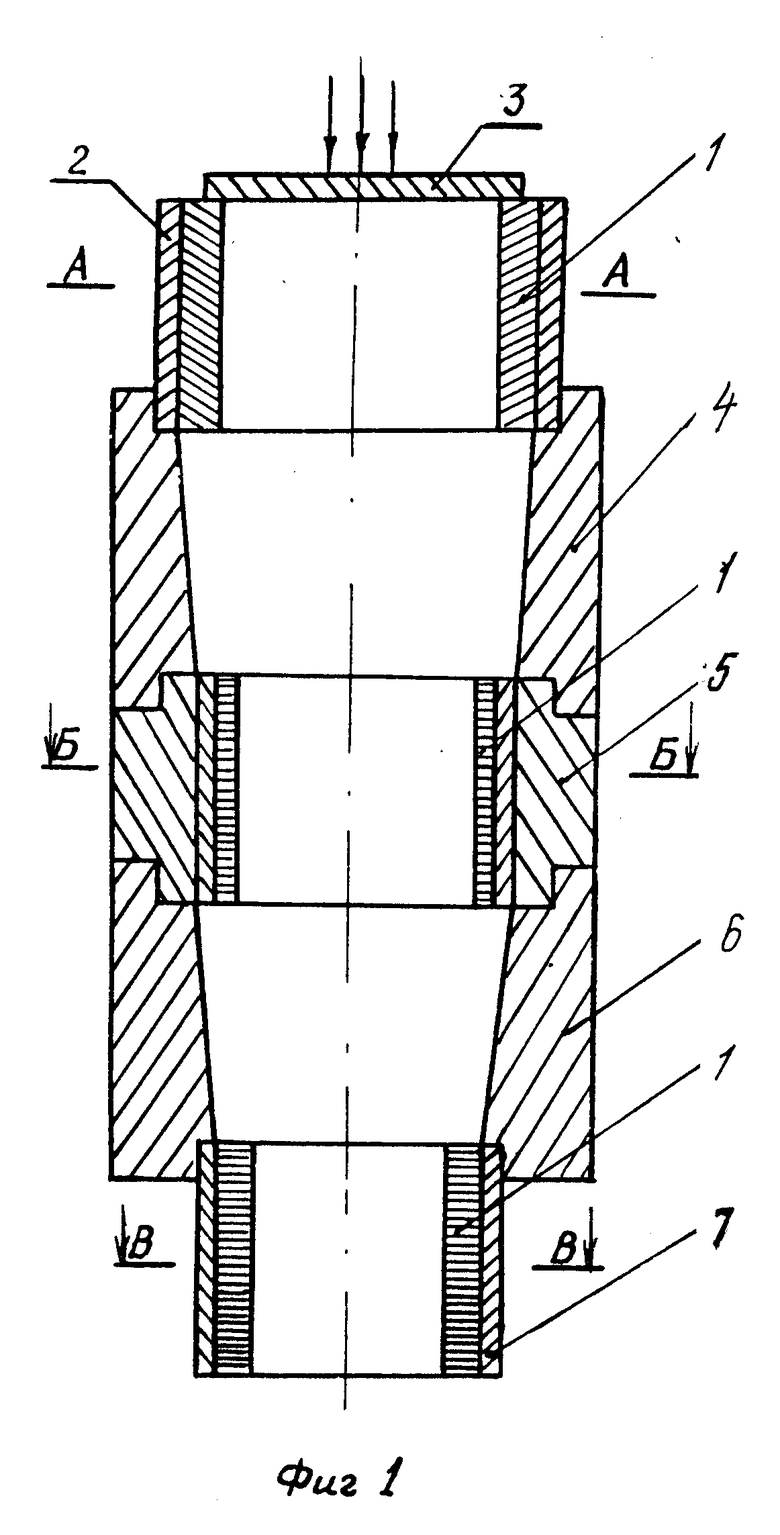

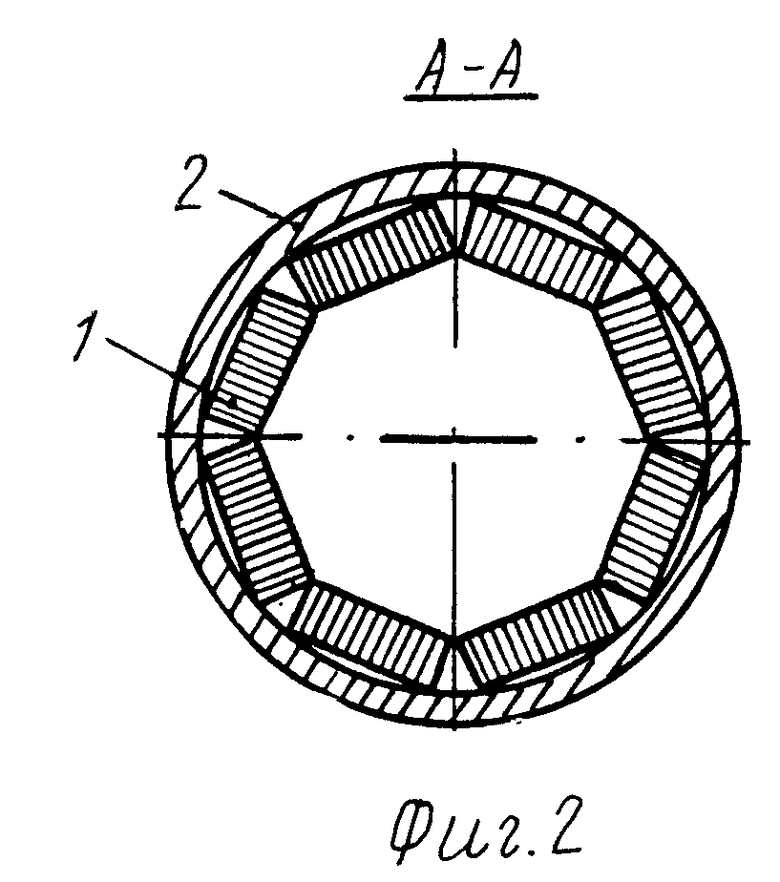

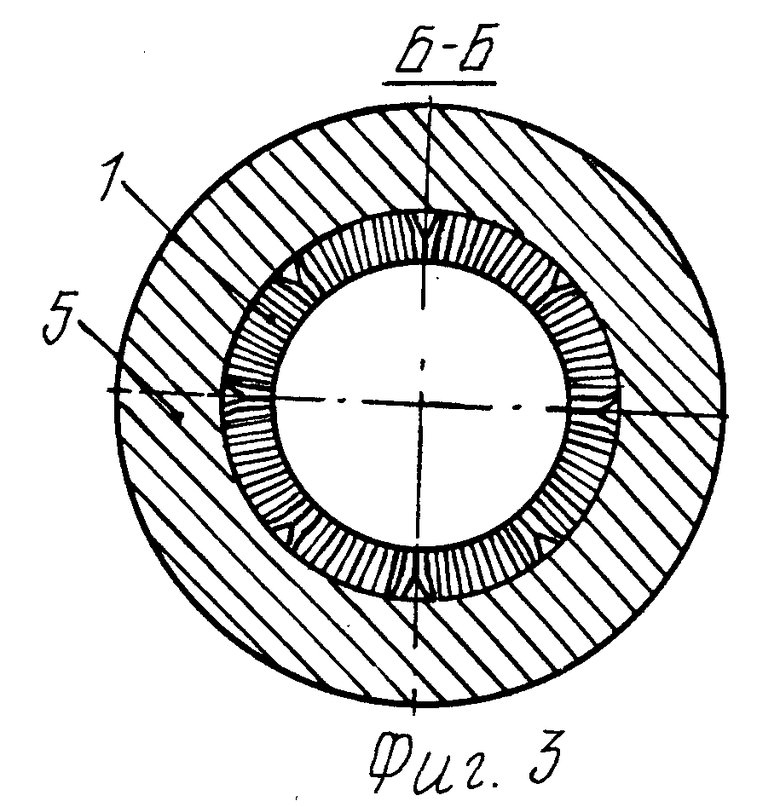

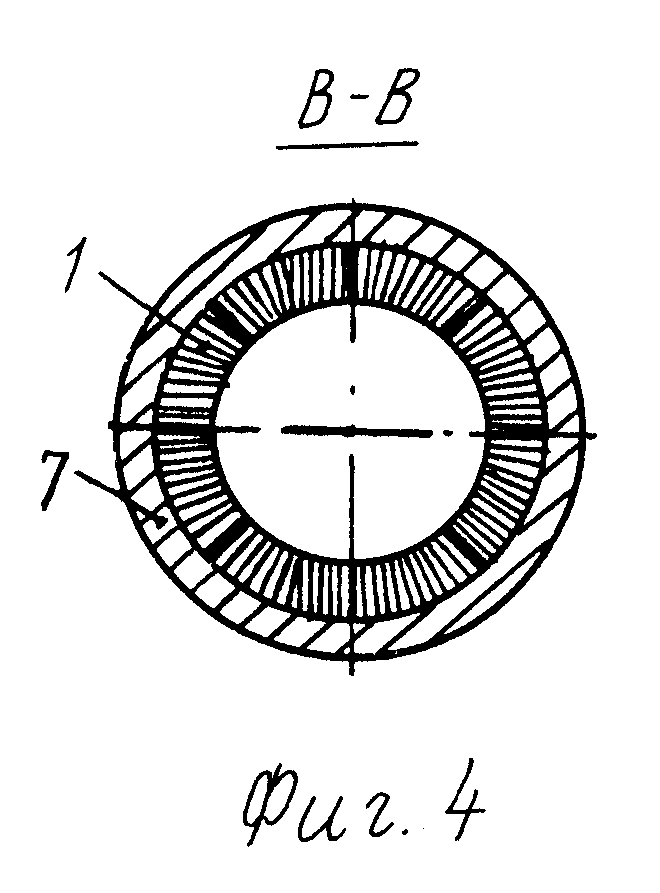

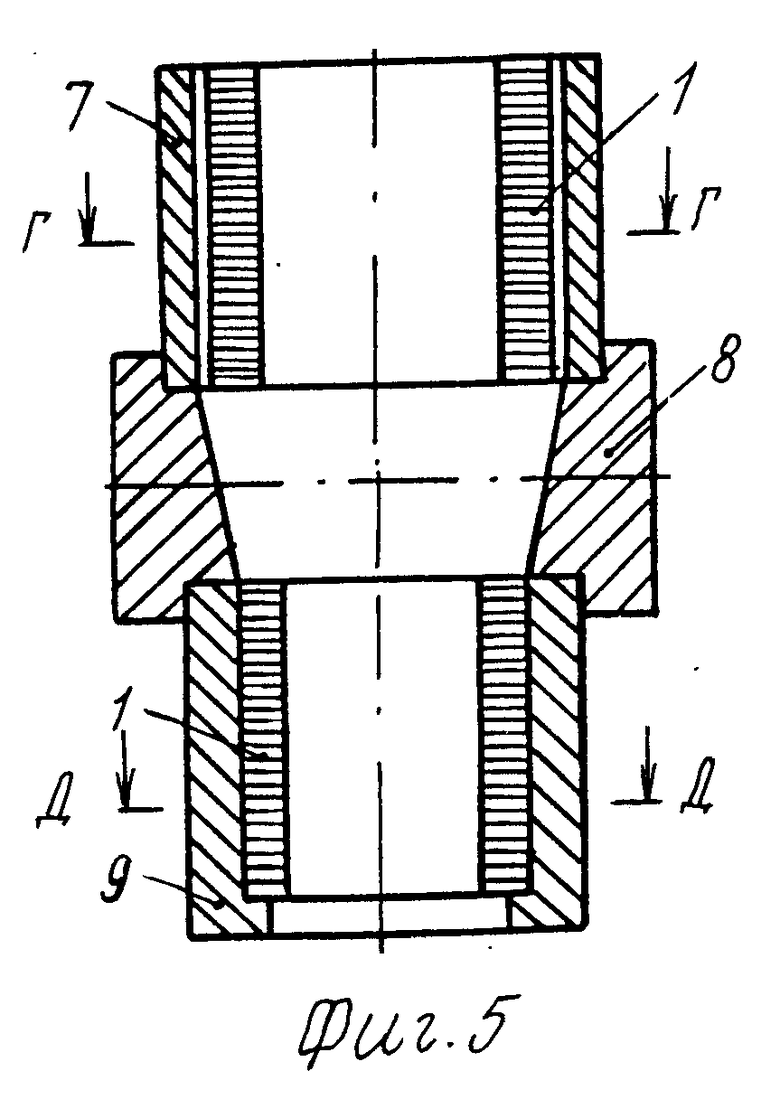

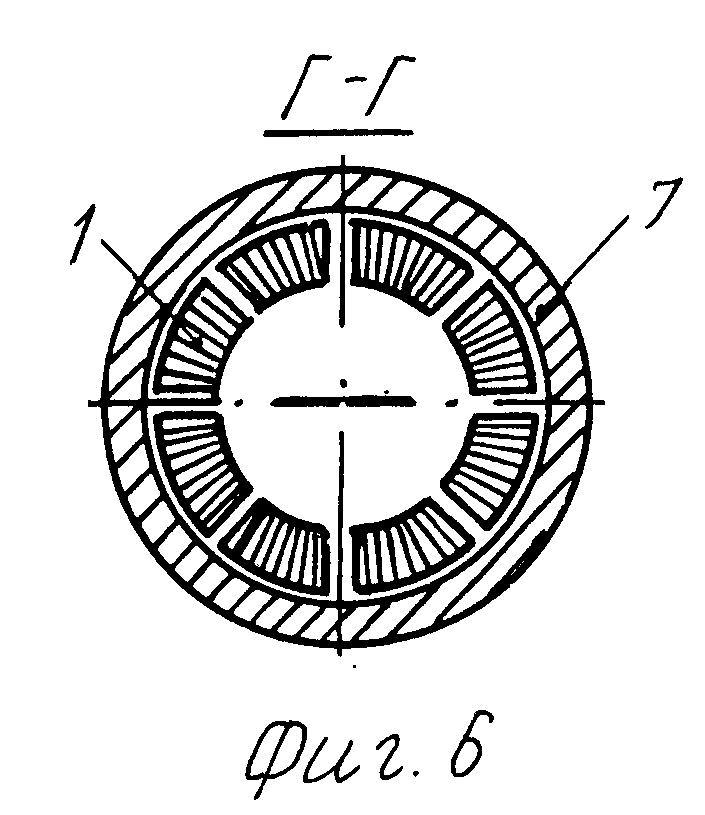

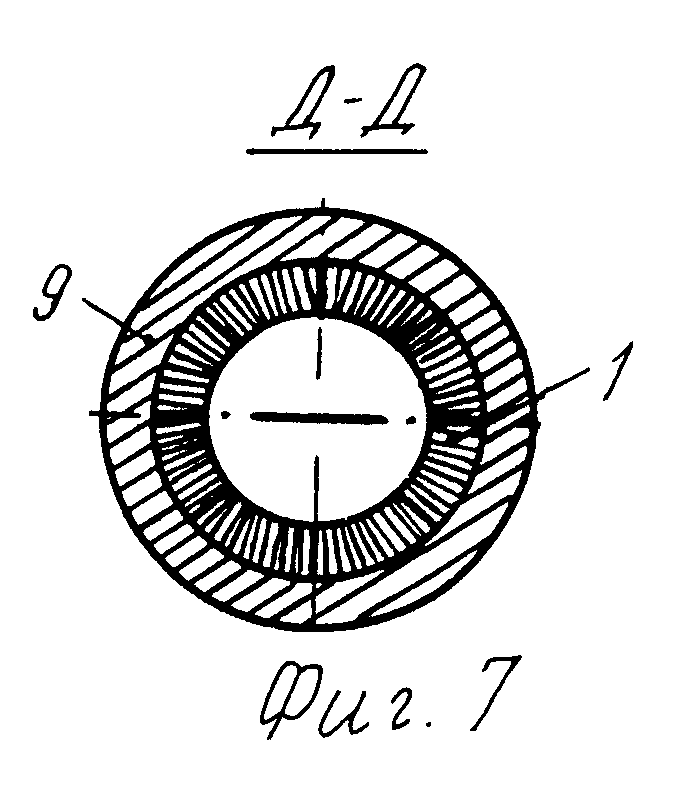

На фиг.1 показано предложенное устройство, разрез; на фиг.2-4 этапы формования пластин во вкладыши; на фиг.5 и 7 окончательная запрессовка вкладышей с расчетным натягом в корпус подшипника; на фиг.6 усушка и пропитка вкладыша.

Устройство имеет ограничительный контур 2, конический приемник, состоящий из трех частей конус верхний 4, конус нижний 6, сочлененные между собой цилиндрической втулкой 5, промежуточную обойму 7, вспомогательный конус 8, корпус подшипника 9.

Устройство используют следующим образом.

Ограничительный контур 2 устанавливают на сочлененный между собой конусно-цилиндрический приемник 4, 5, 6, который, в свою очередь, устанавливают на промежуточную обойму 7. После чего в ограничительный контур 2 устанавливают пакет с торцовыми пластинами 1 из древесины (фиг.1-2), которые затем под прессом шайбой 3 перепрессовывают сначала в цилиндрическую часть приемника 5 до неполного сжатия пластин своими боковыми поверхностями (фиг.3), а затем в промежуточную обойму 7 до полного их сжатия (фиг.1-4).

Промежуточные обоймы 7 с запрессованными в них вкладышами 1 удаляются на сушку (фиг.5) после каждого цикла и заменяются новыми.

Все основные детали конусно-цилиндрического приемника 4, 5, 6 как и вспомогательные 2, 7 равны по высоте исходным пластинам (заготовкам), при этом диаметр цилиндрической части приемника 5 меньше диаметра ограничительного контура 2 на толщину одной пластины, а диаметр выходящего конусного отверстия и диаметр промежуточной обоймы 7 меньше диаметра ограничительного контура 2 на две толщины пластины.

С использованием предложенного устройства способ осуществляют в следующей последовательности.

Из натуральной или прессованной древесины плотностью не менее 800-1000 кг/м3 и влажностью 8-12% изготовляют прямоугольные торцовые пластины 1 с определенной толщиной, устанавливают их в ограничительный контур 2 в виде многогранника, из которого перепрессовывают шайбой 3 через конусно-цилиндpический приемник 4, 5, 6 в промежуточную обойму 7. При этом после прохода конуса 4 и захода их в цилиндрическую часть приемника 5 пластины занимают вертикальное положение и сжимаются своими внутренними поверхностями только до половины их толщины (фиг.3), а после продавливания через конус 6 в промежуточную обойму 7 они уплотняются без разрушения до максимально возможной плотности (1350 кг/м3) за счет полного соприкосновения друг с другом.

После этих операций вкладыши, находящиеся в промежуточных обоймах 7, сушат в камерах или в минеральных жидкостях до полного удаления влаги из них, при этом вкладыши отделяются от обоймы на величину полной усушки (фиг. 6).

Затем вкладыши, находящиеся в этих же обоймах, пропитывают водоотталкивающими и антифрикционными веществами по известным режимам и с помощью вспомогательного конуса 8 окончательно запрессовывают в корпус подшипника 9 с расчетным натягом (фиг.5 и 7).

П р и м е р 1. Из брусков прессованной древесины марки ДМТМ-ОХ по ГОСТ 9629-81 исходной плотностью 950 кг/м3 нарезали торцовые пластины 1 в количестве 8 шт. толщиной 5,0 мм, шириной 13-13,5 мм, высотой 30 мм и устанавливали их в ограничительный контур с внутренним диаметром 44 мм в виде замкнутого многогранника. После чего шайбой 3 под прессом пластины перепрессовывали с помощью конусно-цилиндрического приемника 4, 5, 6 сначала в цилиндрическую часть приемника 5 с внутренним диаметром 39 мм, а затем через конус 6 в промежуточную обойму 7 с внутренним диаметром 34 мм. В цилиндрической части приемника 5 пластины сомкнулись друг с другом на половину их толщины фиг.3.

Плотность на внутренней поверхности изогнутых пластин в данном случае возросла до 1280 кг/м3, а после продавливания их в промежуточную обойму 7 пластины полностью сомкнулись своими боковыми поверхностями друг с другом (фиг. 4). Плотность их на внутренней поверхности достигла почти максимума 1346 кг/м3 без каких-либо заметных разрушений или трещин.

Плотность на внутренней поверхности определяли из следующего соотношения:

ρo ˙ Dн ρк ˙ dвн, где ρo плотность пластин начальная (950 кг/м3);

Dн диаметр внутренней промежуточной обоймы (34 мм), который является одновременно наружным диаметром изогнутых пластин;

dвн диаметр внутренний пластин после формования их во вкладыш в промежуточной обойме (24 мм);

ρк- плотность конечная (заданная) на внутренней поверхности пластин после формования их во вкладыш.

Подставив в формулу значения, получим:

950 х 34 ρк х 24

ρк=  = 1345,83 ≈ 1346 кг/м3.

= 1345,83 ≈ 1346 кг/м3.

После чего вкладыши, запрессованные в промежуточные обоймы 7, по известным режимам сушили в расплавленном церезине до полного удаления влаги (фиг. 6) пропитывали под давлением этим же расплавом и окончательно запрессовывали с помощью вспомогательного конуса 8 в стальные корпуса 9 с заданным натягом по контактной поверхности.

П р и м е р 2. Из брусков натуральной древесины породы ясень плотностью 800 кг/м3, влажностью 10% нарезали торцовые пластины толщины 5 мм, шириной 10,5-11,0 мм, высотой 60 мм, в количестве 8 штук и устанавливали их в ограничительный контур 2 с внутренним диаметром 37 мм в виде замкнутого многогранника.

После этого пластины, аналогично примеру 1, перепрессовывали с помощью конусно-цилиндрического приемника 4, 5, 6 сначала в цилиндрическую часть приемника 5 с внутренним диаметром 32 мм, а затем через конус 6 в промежуточную обойму 7 с внутренним диаметром 27 мм. В цилиндрической части приемника 5 пластины сомкнулись друг с другом на половину их толщины (фиг.3). Плотность на внутренней поверхности в данном случае возросла до 1163 кг/м3, а после продавливания пластин в промежуточную обойму 7 пластины полностью сомкнулись (фиг. 4) без каких-либо разрушений. Плотность их на внутренней поверхности достигла 1270 кг/м3.

Все остальные операции аналогичны и описаны в первом примере.

Формование торцовых прямоугольных пластин во втулки или во вкладыши в два этапа обеспечивает значительное сокращение брака за счет того, что за первый этап сжатие пластин на внутренней поверхности происходит не сразу до максимальной плотности (1350 кг/м3), а до средней плотности 1100-1250 кг/м3, в это же время плотность на внешней поверхности пластин остается неизменной (800-1000 кг/м3).

Изгиб пластин в момент прохода через коническую часть приемника в цилиндрическую часть происходит незначительно, т.е. до половины их толщины. Однако после этого они значительно увеличивают свою прочность на внутренней поверхности и приобретают более жесткую конструкцию, которая легче переносит дальнейшее сжатие пластин до максимально возможной плотности 1350 кг/м3 и повторный их изгиб без каких-либо разрушений или трещин при запрессовке в промежуточную обойму.

Важную роль при осуществлении данного способа играет исходная влажность торцовых пластин, которая должна быть в пределах 8-12% При этом влажности пластины обладают хорошей эластичностью и гибкостью. Пластины с влажностью ниже 8% обладают заметной хрупкостью и разрушаются при запрессовке их уже на первом этапе.

Пластины с влажностью более 12% хотя и обладают высокой эластичностью, но дают большую усушку и сильно коробятся.

Использование в качестве исходного материала древесины с плотностью ниже 800 кг/м3 также отрицательно сказывается на качестве готовых изделий из-за большой разницы плотности на внешней и внутренней поверхностях вкладышей или втулок.

При массовом производстве подшипников скольжения пластины предварительно наклеивают на гумированную бумажную ленту, которую затем разрубают на пакеты с определенной длиной и таким образом быстро и точно размещают пакет в ограничительном контуре 2.

Изготовление опытных партий подшипников скольжения с вкладышами из древесины по предложенному способу показало, что брак готовых изделий снижается с 25-30% по известному способу до 5-10%

Подшипники, изготовленные по новой технологии, прошли успешные производственные испытания на ряде предприятий электротехнической, электронной, радиотехнической промышленности др. в особо точном прецизионном оборудовании вместо стальных шариковых и бронзовых направляющих.

По износостойкости такие подшипники превосходят стальные, бронзовые, пластмассовые как при работе в нормальных условиях, так и в водных, абразивных и запыленных средах. Кроме того, могут длительно работать на самосмазке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВТУЛОК ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041805C1 |

| Способ получения древесно-металлических втулок | 1980 |

|

SU863429A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041809C1 |

| БЕТОННАЯ ШПАЛА | 1992 |

|

RU2042758C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРТИЗАЦИОННЫХ ПРОКЛАДОК ИЗ ПРЕССОВАННОЙ ДРЕВЕСИНЫ | 1994 |

|

RU2124085C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2539022C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2005 |

|

RU2299121C1 |

| ВС-СО.ОаНДЯПДТ?Ш'1Ш^':;.КШГ:^ НАЛ | 1973 |

|

SU374177A1 |

| Устройство для изготовления подшипников скольжения из модифицированной древесины | 1987 |

|

SU1428575A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ДРЕВЕСНЫХ ЭЛЕМЕНТОВ И ПРЕСС-МАСС | 1991 |

|

RU2028940C1 |

Использование: машиностроение. Сущность изобретения: пластины во вкладыши для подшипников скольжения формуют в два этапа с помощью ступенчатого конусно-цилиндрического приемника сначала до половины их толщины, затем до полного соприкосновения друг с другом, при этом влажность исходных пластин 8 -12% а формование ведут до плотности вкладышей в промежуточной обойме не более 1350 кг/м3 на внутренней поверхности и не менее 800 кг/м3 на наружной поверхности, а приемник выполнен из двух конусных и одной цилиндрической частей. 2 с. и 1 з.п. ф-лы, 7 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления подшипников скольжения | 1985 |

|

SU1380952A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1995-08-20—Публикация

1992-12-28—Подача