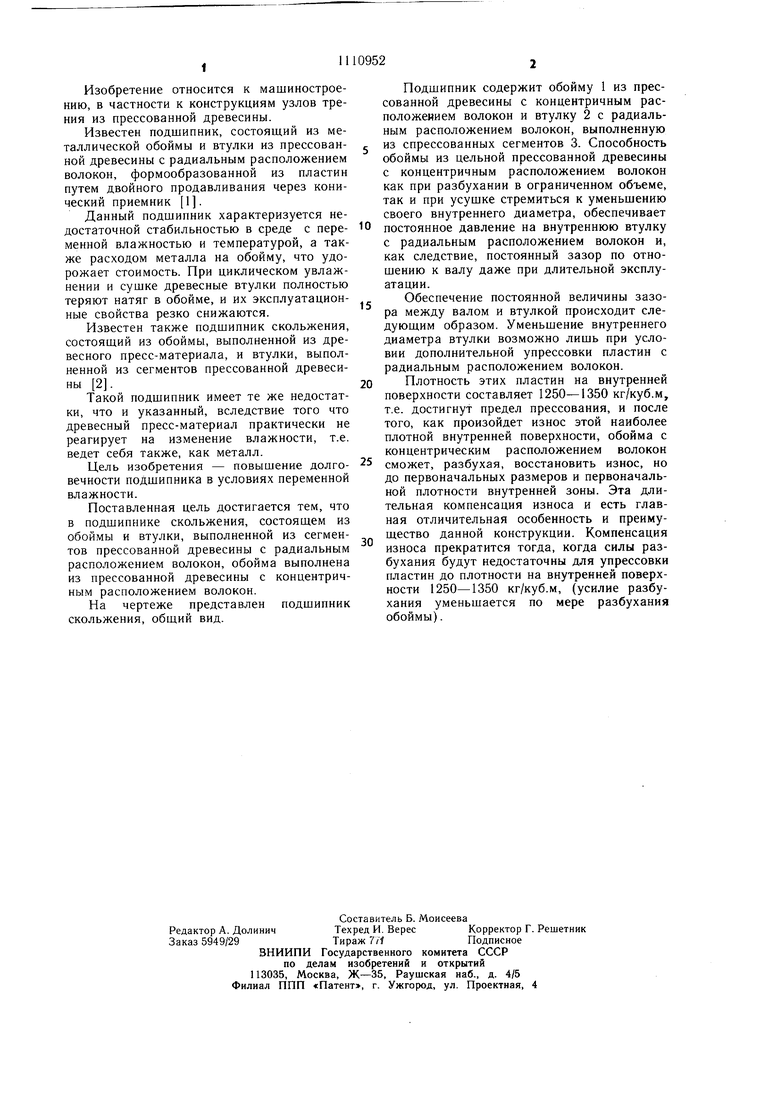

Изобретение относится к машиностроению, в частности к конструкциям узлов трения из прессованной древесины. Известен подшипник, состояш,ий из металлической обоймы и втулки из прессованной древесины с радиальным расположением волокон, формообразованной из пластин путем двойного продавливания через конический приемник 1. Данный подшипник характеризуется недостаточной стабильностью в среде с переменной влажностью и температурой, а также расходом металла на обойму, что удорожает стоимость. При циклическом увлажнении и сушке древесные втулки полностью теряют натяг в обойме, и их эксплуатационные свойства резко снижаются. Известен также подшипник скольжения, состоящий из обоймы, выполненной из древесного пресс-материала, и втулки, выполненной из сегментов прессованной древесины 2. Такой подшипник имеет те же недостатки, что и указанный, вследствие того что древесный пресс-материал практически не реагирует на изменение влажности, т.е. ведет себя также, как металл. Цель изобретения - повышение долговечности подшипника в условиях переменной влажности. Поставленная цель достигается тем, что в подшипнике скольжения, состояш,ем из обоймы и втулки, выполненной из сегментов прессованной древесины с радиальным расположением волокон, обойма выполнена из прессованной древесины с концентричным расположением волокон. На чертеже представлен подшипник скольжения, общий вид. Подшипник содержит обойму 1 из прессованной древесины с концентричным расположением волокон и втулку 2 с радиальным расположением волокон, выполненную из спрессованных сегментов 3. Способность обоймы из цельной прессованной древесины с концентричным расположением волокон как при разбухании в ограниченном объеме, так и при усушке стремиться к уменьшению своего внутреннего диаметра, обеспечивает постоянное давление на внутреннюю втулку с радиальным расположением волокон и, как следствие, постоянный зазор по отношению к валу даже при длительной эксплуатации. Обеспечение постоянной величины зазора между валом и втулкой происходит следуюшим образом. Уменьшение внутреннего диаметра втулки возможно лишь при условии дополнительной упрессовки пластин с радиальным расположением волокон. Плотность этих пластин на внутренней поверхности составляет 1250-1350 кг/куб.м, т.е. достигнут предел прессования, и после того, как произойдет износ этой наиболее плотной внутренней поверхности, обойма с концентрическим расположением волокон сможет, разбухая, восстановить износ, но до первоначальных размеров и первоначальной плотности внутренней зоны. Эта длительная компенсация износа и есть главная отличительная особенность и преимущество данной конструкции. Компенсация износа прекратится тогда, когда силы разбухания будут недостаточны для упрессовки пластин до плотности на внутренней поверхности 1250-1350 кг/куб.м, (усилие разбухания уменьшается по мере разбухания обоймы).

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшипник скольжения | 1984 |

|

SU1227840A2 |

| Устройство для изготовления подшипников скольжения из модифицированной древесины | 1987 |

|

SU1428575A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2539022C1 |

| Подшипник скольжения | 1991 |

|

SU1788353A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2018 |

|

RU2727301C2 |

| Способ изготовления подшипников скольжения | 1985 |

|

SU1380952A1 |

| Подшипниковый узел | 1991 |

|

SU1783184A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТУЛОК ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041805C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2008 |

|

RU2401195C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ С ВКЛАДЫШАМИ ИЗ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041810C1 |

ПОДШИПНИК СКОЛЬЖЕНИЯ, состоящий из обоймы и втулки, выполненной из сегментов прессованной древесины с радиальным расположением волокон, отличающийся тем, что, с целью повышения долговечности, обойма выполнена из прессованной древесины с концентрическим расположением волокон. СО сд N:)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Воронков Б | |||

| Д | |||

| Подшипники сухого трения | |||

| Л., «Машиностроение, 1979, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления деталей трения | 1976 |

|

SU586001A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-08-30—Публикация

1982-11-16—Подача