(54) УСТРОЙСТВО ДЛЯ УПАКОВКИ пгедмЕтов

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковки предметов | 1982 |

|

SU1065299A1 |

| Устройство для упаковывания предметов | 1985 |

|

SU1449466A2 |

| Способ упаковки в эластичный рукав группы предметов | 1983 |

|

SU1161425A1 |

| Машина для сортировки и упаковки чулок | 1984 |

|

SU1308664A1 |

| Устройство для упаковывания предметов | 1986 |

|

SU1355548A1 |

| Автоматическая линия для упаковывания штучных изделий в картонные пачки | 1990 |

|

SU1782870A1 |

| Устройство для укладки штучных изделий в транспортную тару | 1990 |

|

SU1778026A1 |

| Устройство для группирования и транспортирования изделий | 1983 |

|

SU1130508A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ УПАКОВКИ ГРУППЫ ИЗДЕЛИЙ В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ | 1999 |

|

RU2169684C2 |

| Устройство для укладки плоских предметовВ пАКЕТ | 1979 |

|

SU835887A1 |

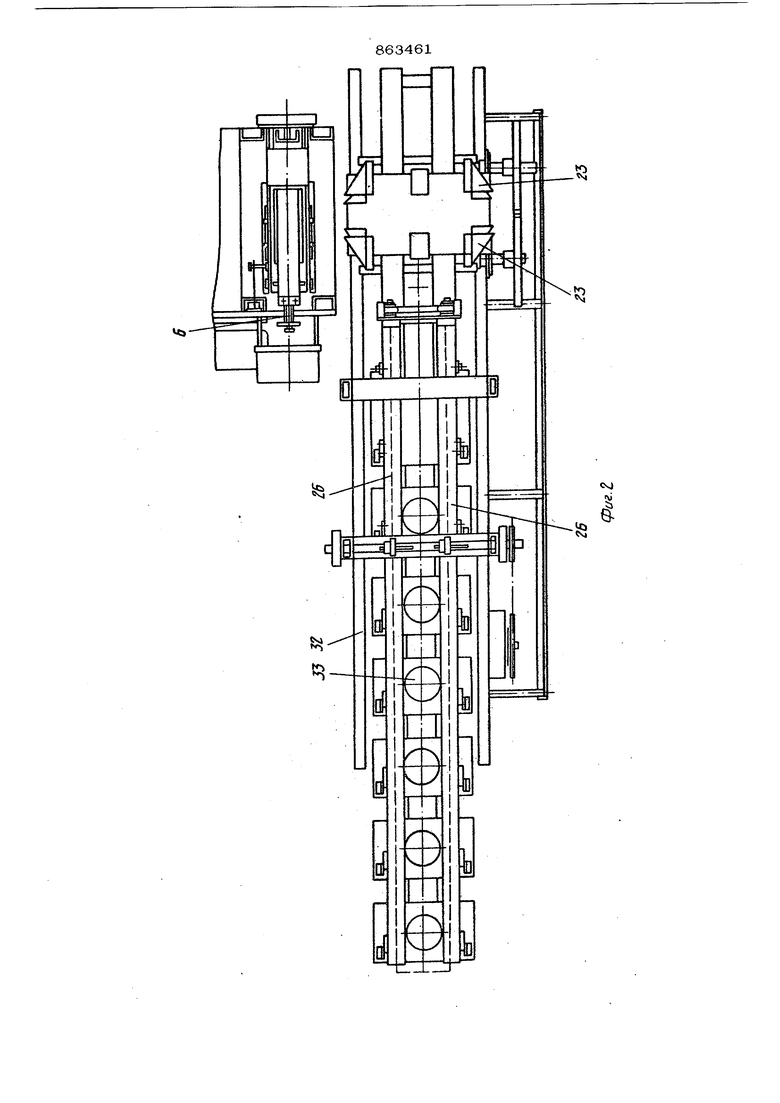

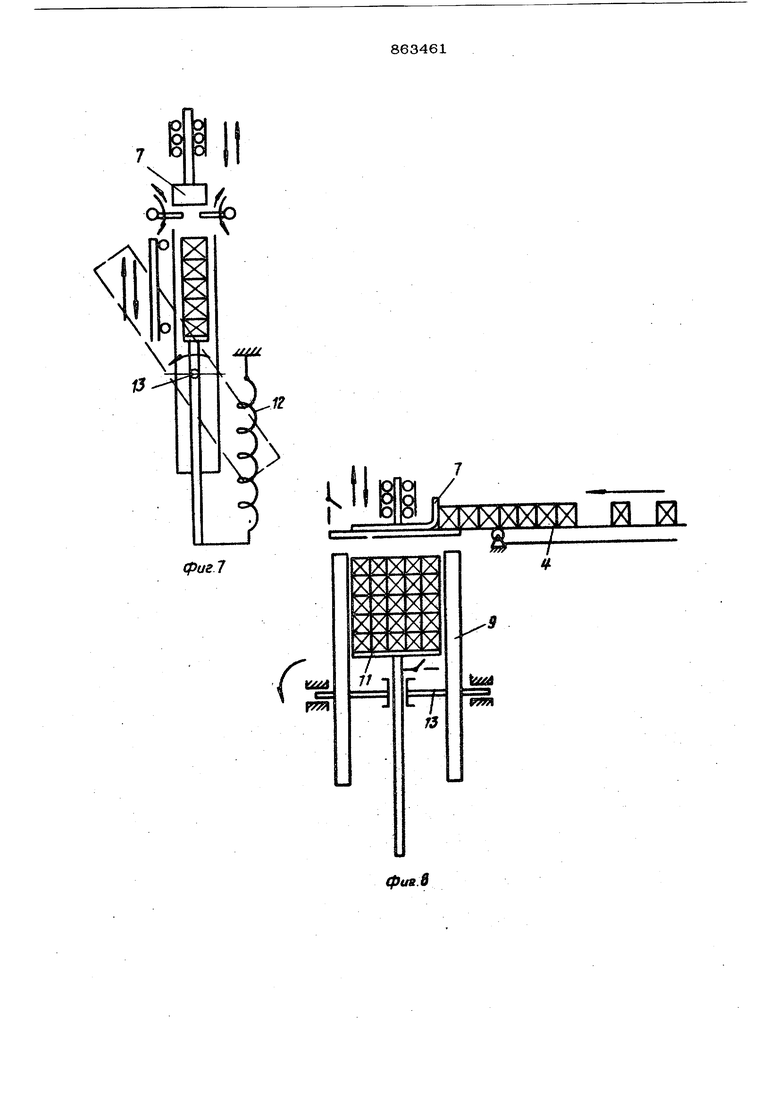

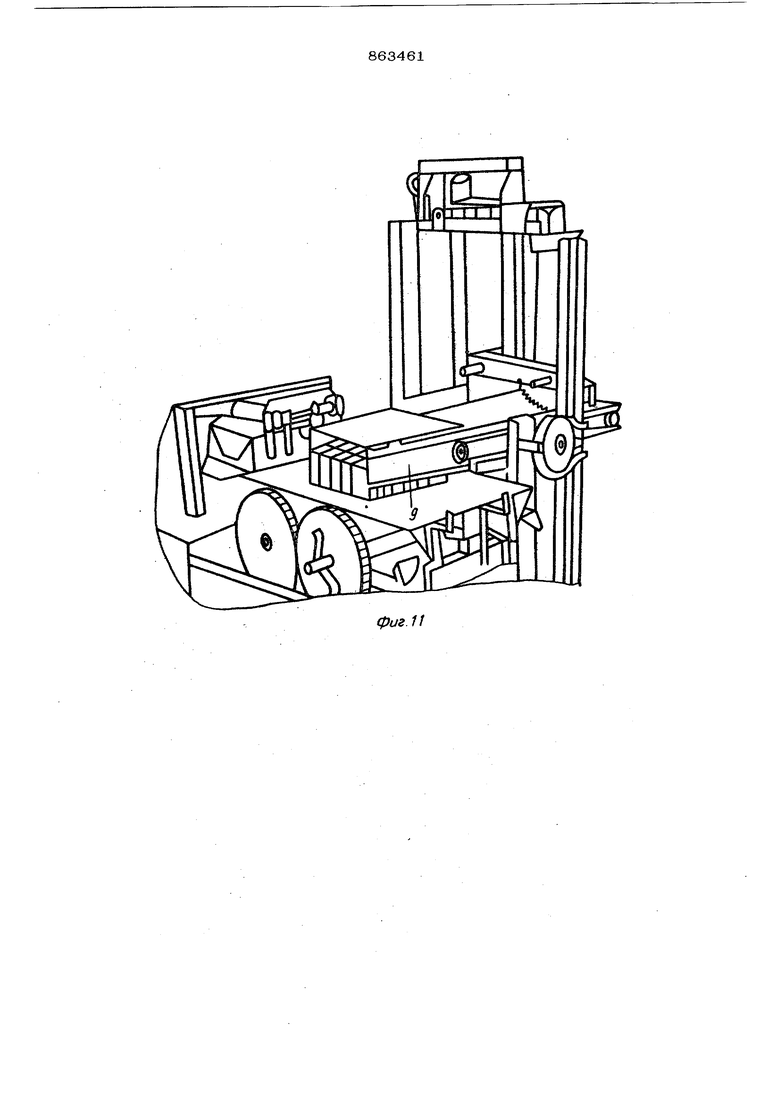

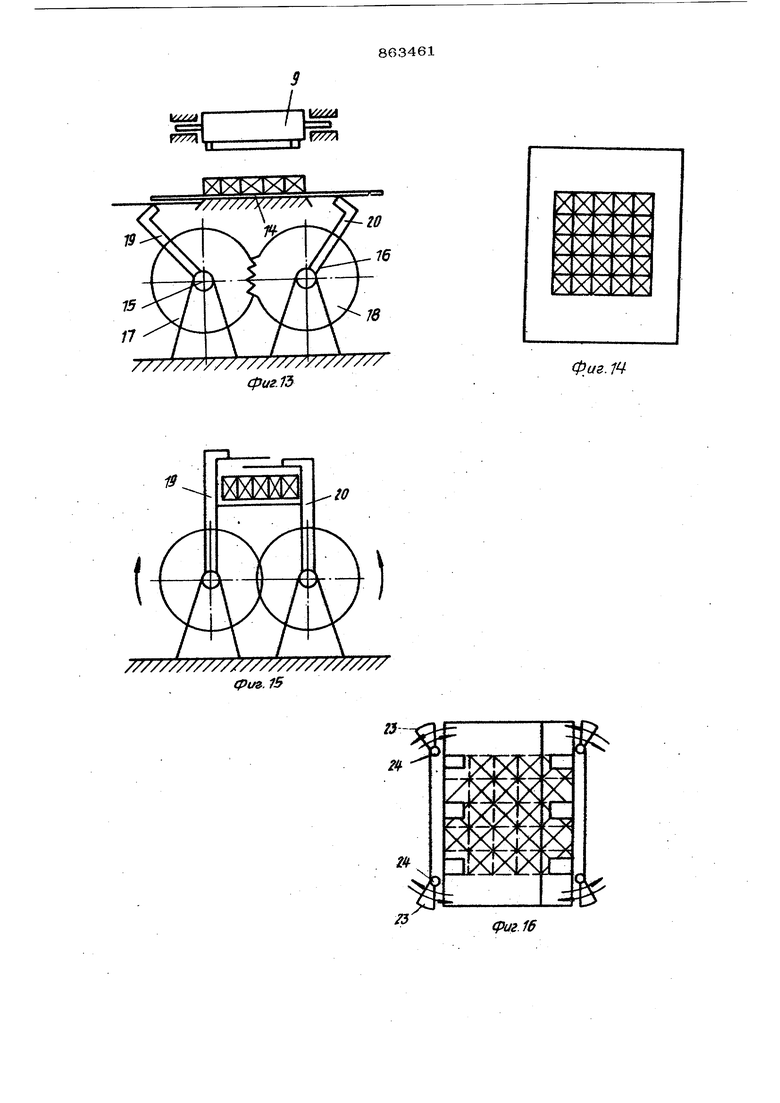

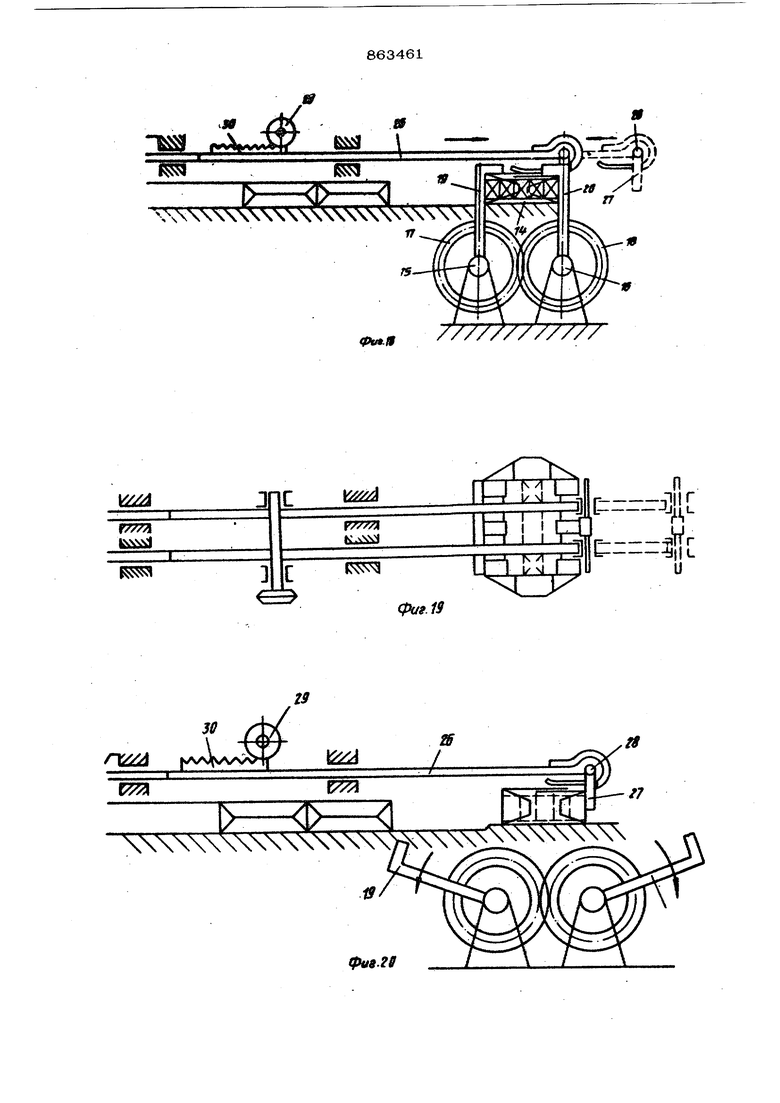

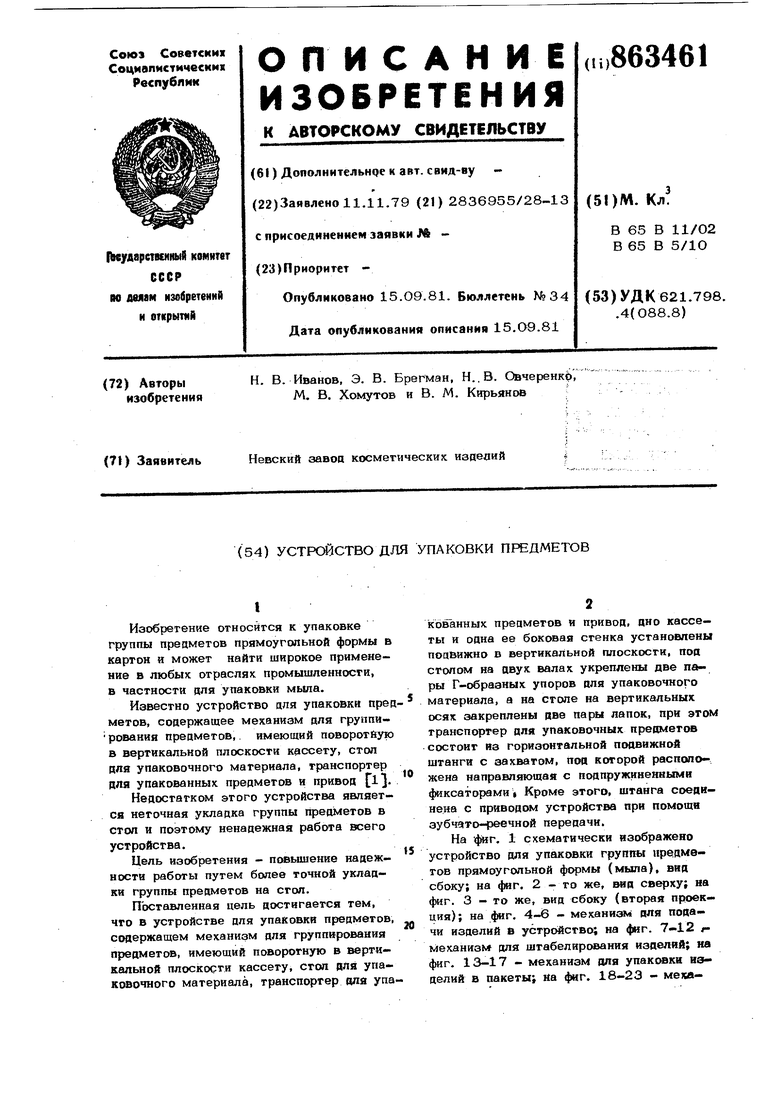

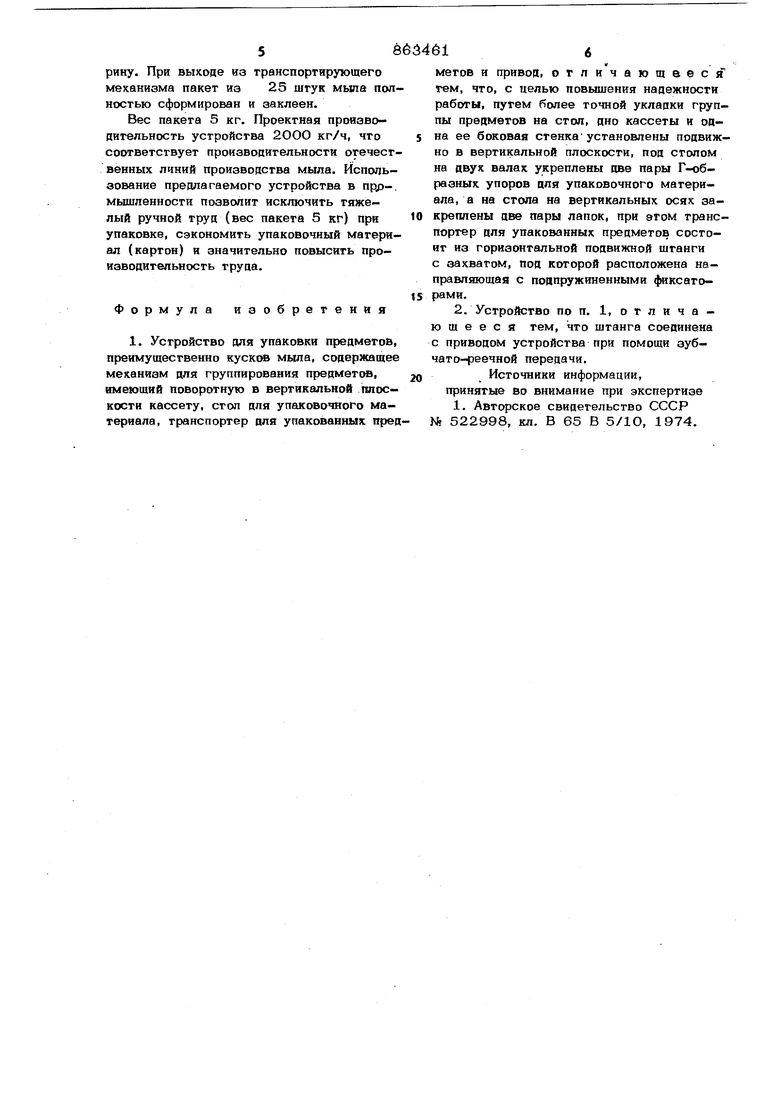

Изобретение относится к упаковке группы предметов прямоугольной формы в картон и может найти широкое применение в любых отраслях промышленности, в частности для упаковки мыла. Известно устройство для упаковки пре метов, содержащее механизм для группирования предметов, имеющий поворотйую в вертикальной плоскости кассету, стоп для упаковочного материала, транспортер для упакованных предметов и привод t lНедостатком этого устройства является неточная укладка группы предметов в стол и поэтому ненадежная работа всего устройства. Цель изобретения - повышение надежности работы путем более точной укладки группы предметов на сгол. Поставленная цель достигается тем, чго в устройстве для упаковки предметов, содержащем механизм для группирования предметов, имеющий поворотную в вертикальной плоскости кассету, стол для упаковочного материала, транспортер для упа кованных предметов и привод, дно кассеты и одна ее боковая стенка установлены подвижно в вертикальной плоскости, под столом на двух валах укреплены две пары Г-обрааных упоров для упаковочного материала, а на столе на вертикальных осях закреплены две пары лапок, при этом транспортер для упаковочных предметов состоит из горизонтальной подвижной штанги с захватом, под которой расположена направляющая с подпружиненными фиксаторами Кроме этого, штанга соединена с приводом устройства при помощи зубчато-реечной передачи. На фиг. 1 схематически изображено устройство для упаковки группы ире дмвтов прямоугольной формы (мыла), вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, вид сбоку (вторая проекция); на фиг. 4-6 - механизм для пода- чи изделий в устройство; на фиг. 7-12 гмеханизм для штабелирования изделий; на фиг. 13-17 - механизм для упаксюки изделий в пакеты; на фиг. 18-23 - меха- 38 низм ОЛЯ транспортирования упакованных предметов. Устройство для упаковки группы предметов прямоугольной формы, например мыла, состоит из механизма 1 подачи изделий в устройство, механизма 2 для группирования изделий и передачу их на заверт ку, механизма 3 для упаковки изделий в пакет и механизма для транспортирования пакета. В свою очередь механизм подачи изделий в устройство имеет транспортер 4, поворотные створки 5, датчик 6 и толкатель 7, совершающий возвратно-поступательное перемещение. Механизм для группирования изделий и передачи их на упаковку включает опорную раму, поворотную кассету 8 с подвижным шибером 10, подъемно-опускной столик 11, пружины 12 и оси 13. Механизм для упаковки изделий в пакет состоит из упаковочного столика 12 и уола формирования пакета, который, в свою очередь, состоит из двух валов 15 и 16, на которых посажены шестерни 17 и 18, и двух упоров 19 и 20, смонтированных соответственно на валах 15 и 16, датчиков 21 и 22, двух пар лапок 23, смонтированных на вертикальных осях 24. Механизм для транспортирования сформированного пакета состоит из станины 25, двух подвижных штанг 26 с захватами 27, которые вращаются вокруг оси 28 шестерни 29, рейки ЗО, пары дозаторов клея 31, двух направляющих 32 с электр подогревом для сушки клея и подпружинен ных фиксаторов 33. Работает устройство для упаковки груп пы предметов (мыла) прямоугольной формы следующим образом. Изделия (куски мыла) транспортером 4 подаются в механизм для группирования изделий. Напор мыла на поворотных ство ках 5 давит на площадку датчика 6, ко торый выдает команду на включение элек тропривода толкателя 7, который, переме щаясь вниз, задвигает в кассету 9 пять кусков, одновременно отсекая поток мыла с транспортера 4. Толкатель 7 совершает одно возвратно-поступательное движе-

нив и останавливается в верхнем положении (см. (Jwf- 4-6).

Подъемно-опускной столик 11 кассеты 9 по мере подачи очередных пяти кусков, опускается вниз, растягивая при этом пружины 12. После пятого набора столик 11 дает команду на поворот кассеты 9 к упаковочному столику 14 (см. фиг. 7-9).J

ванйя пакета по всей трассе прохождения сформированного пакета механизм для транспортирования снабжен подпружиненними фиксаторами 33 (фиг. 2). 55 Перемещение пакета в механизм для транспортирования упакованных предметов осуществляется периодически при проталкивании последующим пакетом на его ши1Кассета 9, поворачиваясь вокруг оси 13 на 90 , и если на столе 14 есть лист картонного кроя, дает команду на открывание шибера 10. Шибер 10 резко сдвигается и мыло из кассеты точно ложится на край (картон) (см. фиг. 10 и 11). Затем кассета 9 с открытым шибером 10 поднимается до вертикального положения (см. фиг. 12). Во время поворота кассеты к механизму подачи изделий шибер 10 постепенно закрывается. Цикл набора группы предметов повторяется. Под упаковочным столиком 14, на котором находится блок из 25 кусков мыла, расположен узел формирования пакета (см. фиг. 13 и 14), который состоит из двух одинаковых валов 15 и 16, разнесенных на ширину стола 14 и сцепленных между собой шестернями 17 и 18. На каждом валу в центре посажены по три Г-образных упора 19 и 2О. При включении привода упоры 19 и 20 поворачиваются на валах 15 и 16 к столу 14 навстречу друг другу (см. фиг. 15 и 17) и поднимают края картона, поочередно формируя пачку. При полном обхвате пачки упоры 19 и 20 останавливаются, а дальнейший поворот валов 15 и 16 вызывает поворот боковых лапок 23 вокруг оси 24, формирующих торцовую часть пакета (см. фиг. 16). штанги 26 за счет взаимодейстВИЯ шестерни 29 и рейки 30 выдвигаются вперед, при этом захваты 27, проходя через сформированный пакет, поворачиваются вокруг оси 28 и фиксируют .пачку в закрытом положении (см. фиг. 18 и 19) После того, как Г-образные упоры 19 и 20 и лапки 23 отведутся от сформированного пакета в исходное положение (см. фиг. 20 и 21), подвижные штанги начинают движение в противоположном Направлении, задвигая пакет в направляющие 32 (см. фиг. 2), где дозаторы 31 выдают порцию клея на торцовые участки картона (фиг. 22), после чего направляющие 32 заворачивают торцы и прижимаются плотно к пакету. Для быстрейшего высыхания клея направл$1ющие 32 снабжены электро- подогревом. предотвращения раскры-

рину. При выходе из транспортирующего механизма пакет из 25 штук мыла полностью сформирован и заклеен.

Вес пакета 5 кг. Проектная производительность устройства 2ООО кг/ч, что соответствует производительности огечественнык линий производства мыла. Использование предлагаемого устройства в прр-. мышленности позволит исключить тяжелый ручной труд (вес пакета 5 кг) при упаковке, сэкономить упаковочный материал (картон) и значительно повысить производительность труда.

Формула изобретения

0Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР

N 522998, кл. В 65 В 5/1О, 1974.

«о

фигЛ

1 1Я RI

r/ Г

II

фиг 7

фиав

,0 по

i

УО| у тт-

от

/ /л / / / / /Т7 11

ФигЮ

12

53ПтРп

SJL

у

ГО

Г

Jp .

фигЛЪ

фиг. Щ ГУ/УА -

EZZ -

clktg.lS фиа.2в

J.

P/WI Y///A

y/jtA

t yyyjj

1/57

Авторы

Даты

1981-09-15—Публикация

1979-11-11—Подача