Изобретение относится к автоматизированной упаковке групп изделий в термоусадочную пленку и может быть использовано на предприятиях пищевой, химической, медицинской, легкой и других отраслях промышленности.

Известны многочисленные устройства упаковки группы изделий в термоусадочную пленку, осуществляющие процессы группирования изделий, их перемещения, выделения и помещения блока изделий в пленку, обрезки и сварки пленки с последующей термоусадкой в термотоннеле. К ним относятся известные машины российских, итальянских, немецких, французских и американских фирм.

Так, например, в устройстве для групповой упаковки штучных предметов в пленочную оболочку (авт. свид. СССР N 1039816, 17.05.82, В 65 В 35/40 или авт. свид. СССР N 1759737, 25.07.90, В 65 В 35/40, 49/00) формирование группы (блока) производится сложным механизмом составных толкателей, осуществляющих циклическую подачу рядов штучных изделий. При этом основной однорядный поток штучных изделий поступает непрерывно к устройству формирования группы с ответвленного перпендикулярно примыкающего к нему транспортера. Однако такие установки малокомпактны, сложны и ненадежны в работе, недостаточно производительны и не позволяют формировать группы при движении сплошного многорядного потока изделий.

Другие известные установки, в которых осуществляется процесс отделения целого блока изделий из сплошного многорядного потока, имеют более высокую производительность, но обладают следующими характерными недостатками. Отделение блока изделий происходит достаточно сложными и ненадежными в работе механизмами (как, например, имеющими сложные движения по копиру - см. авт. свид. СССР N 992329, В 65 В 35/40, 1980 г.), либо с помощью перепускного устройства с последующим подхватыванием и горизонтальным ведением блока разделительными штангами на непрерывно движущемся довольно протяженном транспортере (например, универсальный упаковочный автомат модели AF 432 A имеет общую длину до 9 м, причем сгруппированный и обернутый в пленку блок получается на участке длиной 3 м - см. рекламный проспект фирмы SMI S.p.a. Италия, 1998.

Таким образом, характерные недостатки известных решений - это наличие сложных механизмов, излишне большая протяженность установок по ходу движения изделий, т.е. их большие габариты, - послужили причиной создания новой компактной и вместе с тем простой и надежной в работе с достаточно высокой производительностью автоматической установки для упаковки групп изделий в термоусадочную пленку.

Из известных устройств аналогичного назначения наиболее близкой к заявляемой установке как по техническому решению, так и по достигаемому результату заявителем принята указанная выше высокопроизводительная автоматическая установка модели AF 432 A фирмы SMI S.p.a., Италия, с прямолинейным однонаправленным движением группируемых и уже сгруппированных изделий. В известном устройстве-прототипе подача изделий осуществляется непрерывно движущимся транспортером, на котором по ходу движения изделий происходит их накопление с помощью перепускных устройств на довольно протяженном участке транспортера с последующим отделением необходимых блоков разделительными штангами с приводом и ведением выделенных блоков на упаковку.

Сущность изобретения заключается в следующем. В предлагаемой автоматической установке для упаковки групп изделий в термоусадочную пленку, содержащей подающий транспортер, накопитель, механизм для отделения и перемещения блока изделий с приводом, механизмы оборачивания в термоусадочную пленку и ее обрезки и сварки, термоусадочный тоннель для термоусадки и окончательного получения упаковки, в отличие от известной установки механизм для отделения и перемещения блока изделий имеет захват с ограничителями по периметру всего блока, приемный и передающий транспортеры выделенного блока, передний толкатель, кинематически связанный с захватом блока, который в свою очередь связан с приводом вертикального возвратно-поступательного перемещения и установлен над накопителем на каретке с приводом горизонтального возвратно-поступательного перемещения, при этом подающий транспортер, накопитель, приемный и передающий транспортеры выделенного блока установлены последовательно друг за другом в одну линию, приемный и передающий транспортеры выделенного блока выполнены синхронизированными по скорости с перемещением каретки по ходу следования изделий и расположены соответственно перед и после механизма оборачивания в термоусадочную пленку и ее обрезки и сварки. Синхронизация по скорости может быть осуществлена за счет кинематической связи приемного и передающего транспортеров с кареткой через муфту одностороннего вращения.

Предлагаемая установка, как и прототип, позволяет осуществлять однонаправленное прямолинейное перемещение изделий исходного потока и выделенных блоков изделий, тем самым выгодно отличается от других упомянутых выше известных решений. При этом она также выгодно отличается от установки-прототипа значительным уменьшением протяженности по длине благодаря отличному от прототипа выполнению механизма отделения и перемещения выделенных блоков, определяющему длину установки размерами входящих в этот механизм последовательно расположенных накопителя и двух транспортеров выделенных блоков (приемного и передающего), которые в свою очередь выбираются исходя из размеров группируемых блоков. Вместе с тем конструктивное выполнение механизма отделения и перемещения блоков не является сложным по сравнению с известными решениями и обеспечивает высокую производительность установки благодаря непрерывности следования на упаковку термоусадочной пленкой сгруппированных блоков изделий.

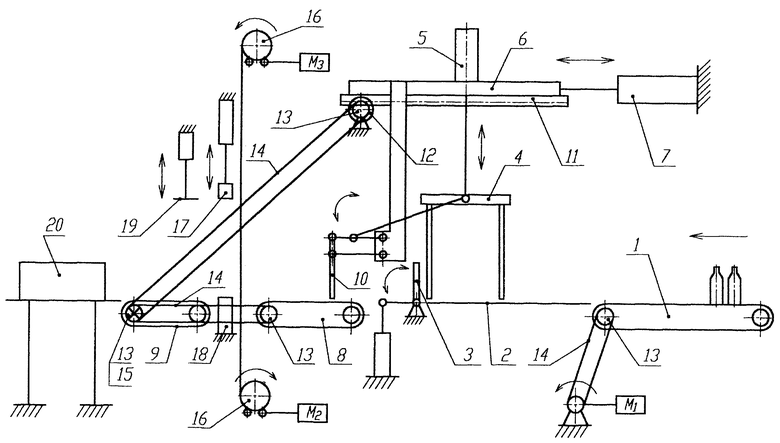

Сущность изобретения поясняется чертежом, на котором показана принципиальная схема автоматической установки для упаковки блоков изделий в термоусадочную пленку.

Установка включает в себя подающий транспортер 1 упаковываемых изделий и примыкающий к нему накопитель 2 в виде стола с упором 3. Над накопительным столом установлен захват 4 с ограничителями в виде вертикальных стержней по периметру отделяемого для упаковки блока изделий. Захват 4 связан с приводом 5 вертикального возвратно-поступательного перемещения и установлен на каретке 6 с приводом 7 горизонтального возвратно-поступательного перемещения. За упором 3 следуют по ходу движения изделий приемный 8 и передающий 9 транспортеры. Над приемным транспортером 8 находится установленный на каретке 6 и кинематически связанный с захватом 4 толкатель передний 10. Приемный 8 и передающий 9 транспортеры имеют связь с закрепленной на каретке 6 рейкой 11 через шестерню реечную 12, звездочку 13, цепь 14 и муфту одностороннего вращения 15. Узлы и элементы, обозначенные позициями 4 - 15, составляют механизм отделения и перемещения блоков изделий. На схеме также показаны рулоны 16 с термоусадочной пленкой и механизмом размотки пленки, нож сварочно-отрезной 17, столик 18, прижим 19, термотоннель 20 и электроприводы M1, М2, и М3. Все механизмы установки закреплены на общей раме (не показана).

Процесс упаковки предлагаемой автоматической установкой осуществляется следующим образом.

Изделия, перемещающиеся рядами по транспортеру 1, заполняют стол накопительный 2 и отсекаются от дальнейшего движения упором 3. После накопления достаточного для группирования блока количества изделий поступает сигнал с датчика готовности (не показан) и включается привод 5 вертикального перемещения захвата 4 блока. После опускания захвата 4 включается привод горизонтального перемещения блока на приемный транспортер 8. Упор 3 закрывается. Скорость движения транспортера 8 за счет передачи вращения на него от каретки 6 равна скорости перемещения каретки 6 и захвата 4. После остановки привода 7 привод 5 поднимает захват 4 и привод 7 перемещает захват 4 назад в исходное верхнее положение. В момент движения каретки 6 назад, для исключения обратного хода транспортера 8 с блоком изделий, муфта 15 отключает передачу вращения со звездочек 13.

Затем, после получения сигнала с датчика готовности движение повторяется, причем блок изделий, двигаясь с транспортера 8 на транспортер 9, поддерживается сзади толкателем передним 10, имеющим ту же скорость. Таким образом, первый блок изделий оказывается на транспортере 9 обернутым в пленку с рулонов 16, а следующий перемещенный захватом блок оказывается на его предыдущем месте на транспортере 8. После этого включается привод 5 вертикального перемещения, который поднимает захват 4 и выводит из под ножа 17 толкатель передний 10 предыдущего блока. Привод 7 перемещает каретку 6 с захватом 4 за следующим блоком изделий, при этом муфта 15 отключает движение транспортеров 8 и 9. Прижим 19 фиксирует обернутый пленкой блок изделий на транспортере 9, нож 17 опускается на столик 18, обрезает пленку и сваривает ее концы.

После получения сигнала с датчика готовности процесс повторяется.

Теперь блок изделий, обернутый в термоусадочную пленку, с транспортера 9 поступает на термоусадку в термотоннель 20. Одновременно с этим на его позицию перемещается и оборачивается пленкой следующий блок с транспортера 8, а на транспортер 8 со стола 2 захват 4 подает новый блок изделий.

В дальнейшем процесс повторяется в той же последовательности. При этом синхронность перемещений блоков и отсутствие между ними механического контакта при поддержке блоков сзади и предохранение тем самым их от потери формы в момент перехода через неподвижный столик с приемного на передающий транспортер позволяют иметь блоки гарантированной формы и размеров. Таким образом, блоки изделий на упаковку пленкой и термоусадку поступают непрерывно, обеспечивая высокую производительность установки.

Система управления (не показана), работающая в данной установке и пользующаяся сигналами с оптического датчика (датчик готовности), с герконовых датчиков положения (приводы 5 и 7, механизмы 17 и 19) и индуктивных датчиков (механизмы поз. 16), решает следующие основные задачи:

- обеспечение необходимого количества изделий в блоке;

- синхронная работа механизмов перемещения блока изделий;

- обеспечение и поддержание оптимальной температуры сварки и резки термоусадочной пленки;

- визуализация текущего состояния установки, сбоев, отказов, а также поиска и устранения неисправностей;

- возможность обеспечения функционирования установки в составе поточных технологических линий.

Предлагаемая установка, изготовленная заявителем в связи с подготовкой ее к серийному выпуску в собственном производстве, имеет длину участка, на котором получается сгруппированный и обернутый в пленку блок, равную 1,3 метра, т. е. при однолинейности установки имеется выигрыш по ее длине по сравнению с прототипом более чем в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ УПАКОВКИ В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ БЛОКОВ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1999 |

|

RU2170693C2 |

| РУЧНАЯ УСТАНОВКА ДЛЯ УПАКОВКИ ШТУЧНЫХ ИЛИ ГРУППЫ ИЗДЕЛИЙ В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ | 1999 |

|

RU2170195C2 |

| СПОСОБ НАГРЕВА ТЕРМОУСАДОЧНОЙ ПЛЕНКИ В ТЕРМОТОННЕЛЕ УПАКОВОЧНОЙ ЛИНИИ | 2011 |

|

RU2488529C1 |

| ТРАНСПОРТЕР ТЕРМОТОННЕЛЯ УПАКОВОЧНОЙ ЛИНИИ | 2011 |

|

RU2488528C1 |

| ТЕРМОТОННЕЛЬ ДЛЯ УПАКОВКИ ПРОДУКЦИИ В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ И СПОСОБ УПАКОВКИ ПРОДУКЦИИ | 2011 |

|

RU2491214C1 |

| Способ упаковывания изделий пленочной лентой с нанесенной на нее маркировкой | 1985 |

|

SU1531847A3 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОЙ ОБОЛОЧКИ ДЛЯ ШТАБЕЛЯ ПРЕДМЕТОВ | 2007 |

|

RU2355611C2 |

| Установка для упаковывания группы предметов в термоусадочную пленку | 1985 |

|

SU1310292A1 |

| Устройство для упаковывания изделий в термоусадочную пленку | 1987 |

|

SU1601030A1 |

| УСТРОЙСТВО ДЛЯ ОБДУВА ТЕРМОТОННЕЛЯ УПАКОВОЧНОЙ ЛИНИИ И КРЫЛЬЧАТКА УСТРОЙСТВА | 2011 |

|

RU2523491C2 |

Изобретение относится к технике упаковки группы изделий в пленку и может быть использовано в пищевой, медицинской, химической, легкой и других отраслях промышленности. Установка содержит подающий транспортер, накопитель, механизм для отделения и перемещения блока изделий с приводом, механизм для оборачивания в пленку и ее обрезки и сварки, термоусадочный тоннель. Механизм для отделения и перемещения блока изделий имеет захват с ограничителями по периметру всего блока, приемный и передающий транспортеры выделенного блока, передний толкатель, кинематически связанный с захватом блока. Последний установлен на каретке и имеет возможность как вертикального, так и горизонтального возвратно-поступательного перемещения. Подача изделий и движение сгруппированных блоков происходит однонаправленно в горизонтальной плоскости. Приемный и передающий транспортеры выполнены синхронизированными по скорости с перемещением каретки по ходу следования изделий. Синхронизация по скорости может быть осуществлена за счет кинематической связи приемного и передающего транспортеров с кареткой через муфту одностороннего вращения. Установка является компактной и вместе с тем простой и надежной в работе с достаточно высокой производительностью. 1 з.п. ф-лы, 1 ил.

| ПЛУГ С ВРАЩАЮЩИМИСЯ РАБОЧИМИ ПОВЕРХНОСТЯМИ | 1925 |

|

SU432A1 |

| Устройство для группирования и упаковки штучных предметов | 1990 |

|

SU1759737A1 |

| Устройство для групповой упаковки штучных предметов в пленочную оболочку | 1982 |

|

SU1039816A1 |

| Устройство для отделения групп штучных предметов от сплошного потока и подачи их к упаковочным машинам | 1980 |

|

SU992329A1 |

Авторы

Даты

2001-06-27—Публикация

1999-08-24—Подача