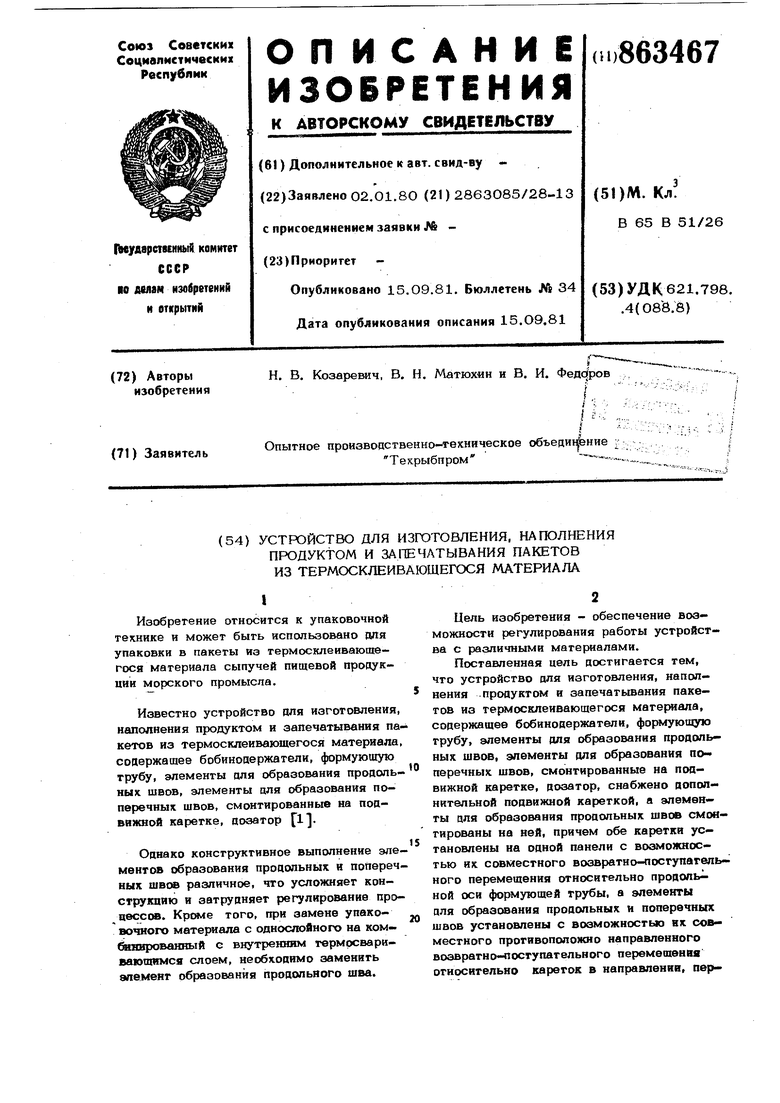

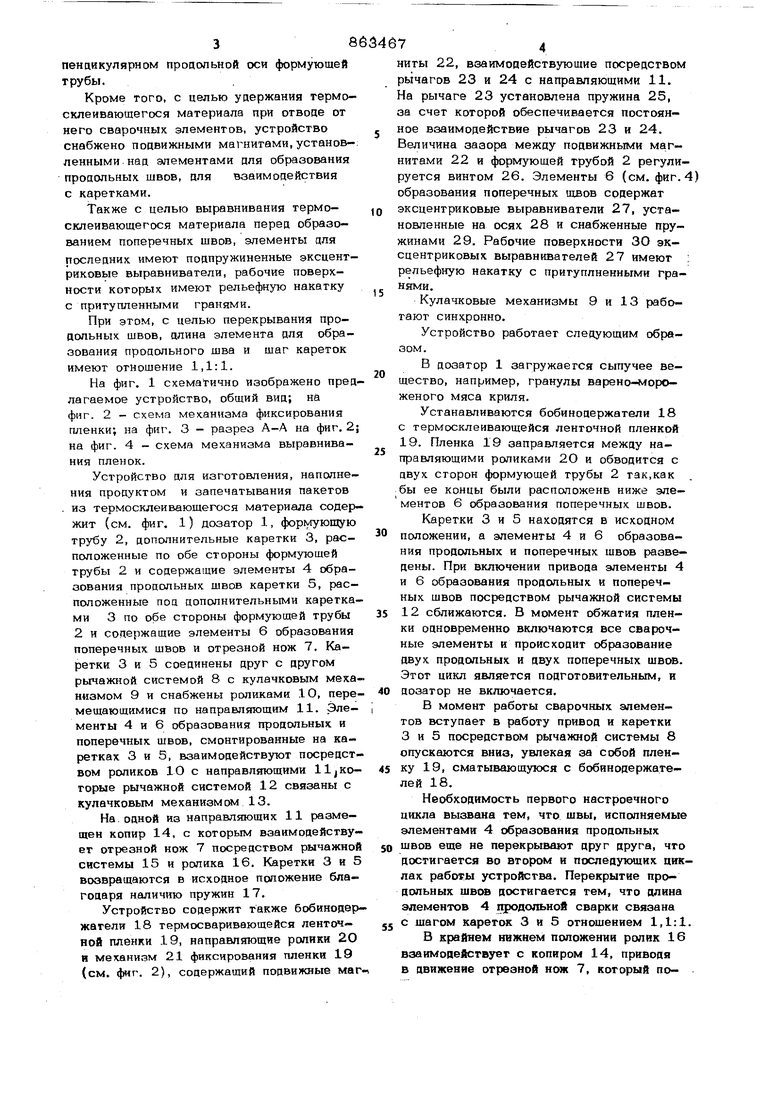

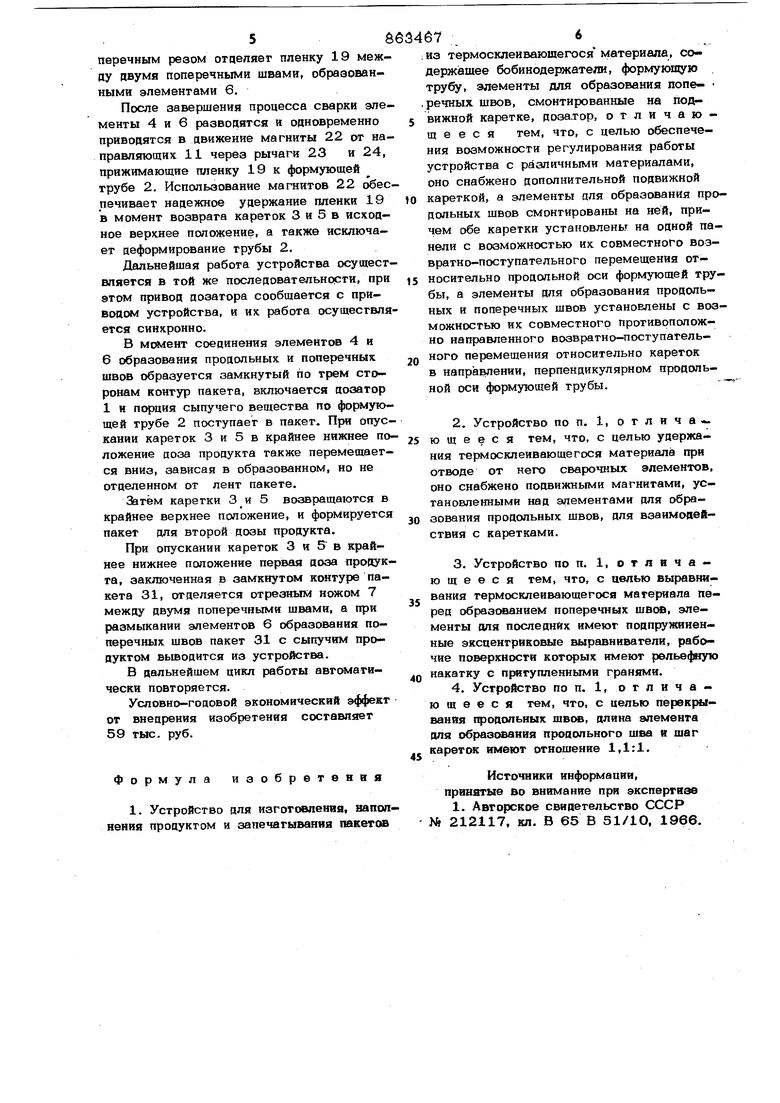

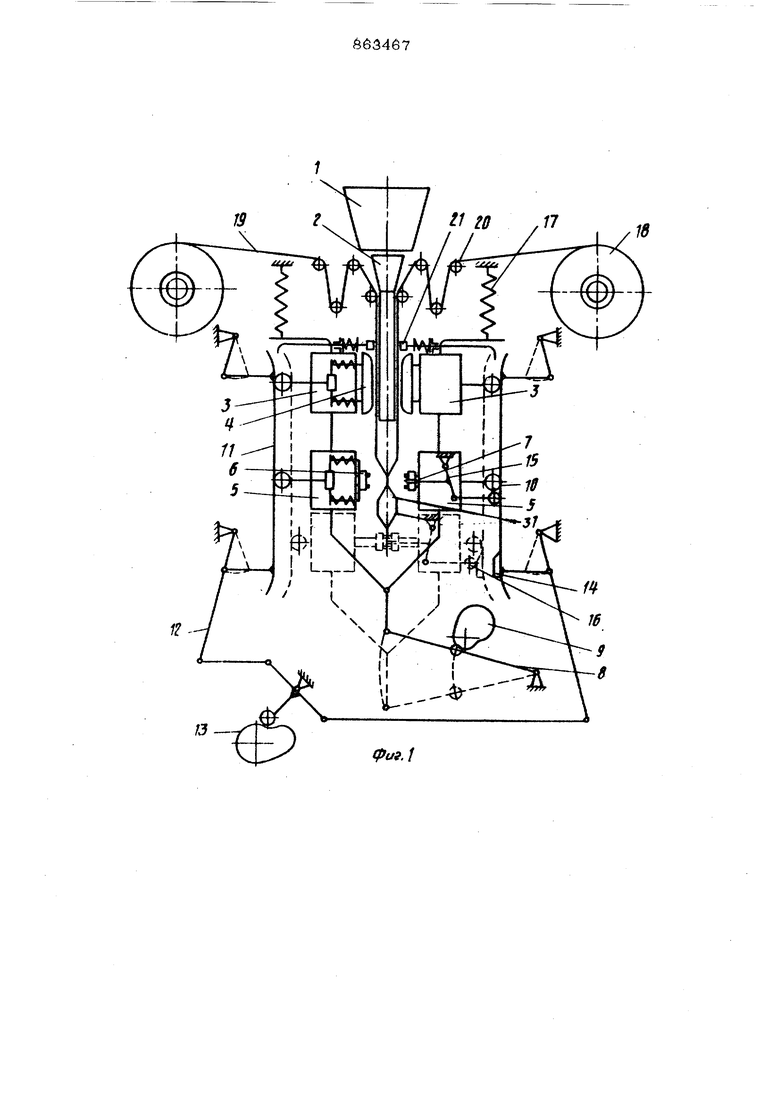

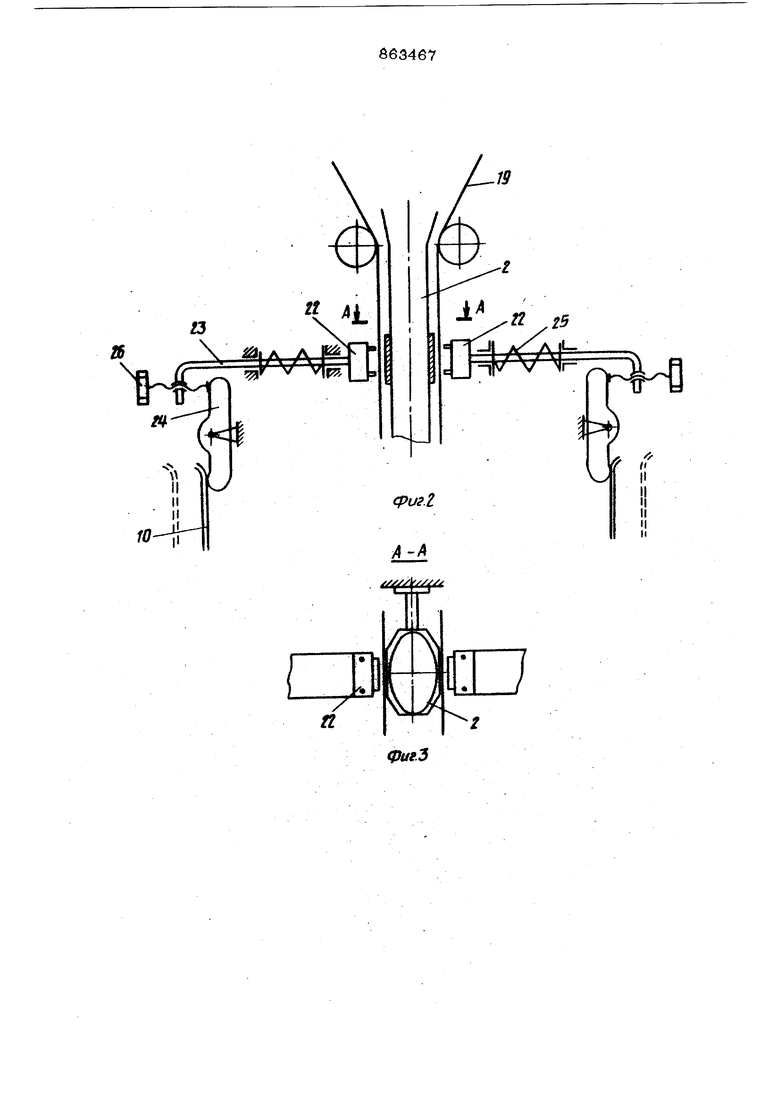

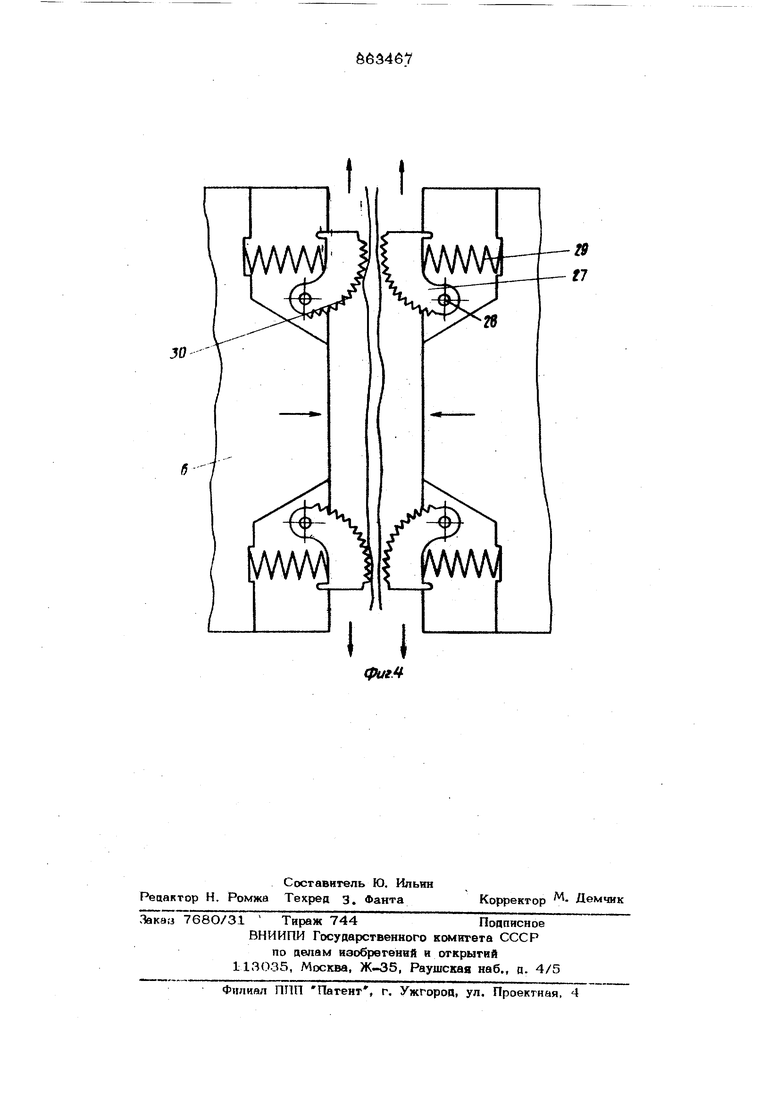

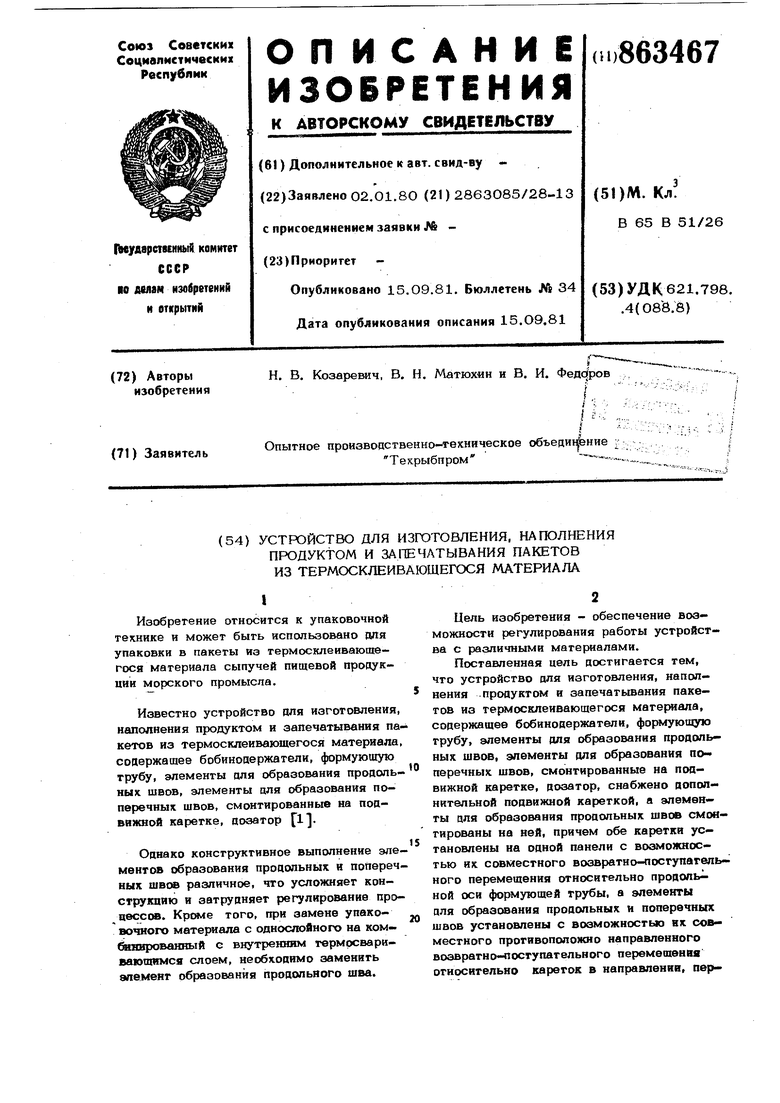

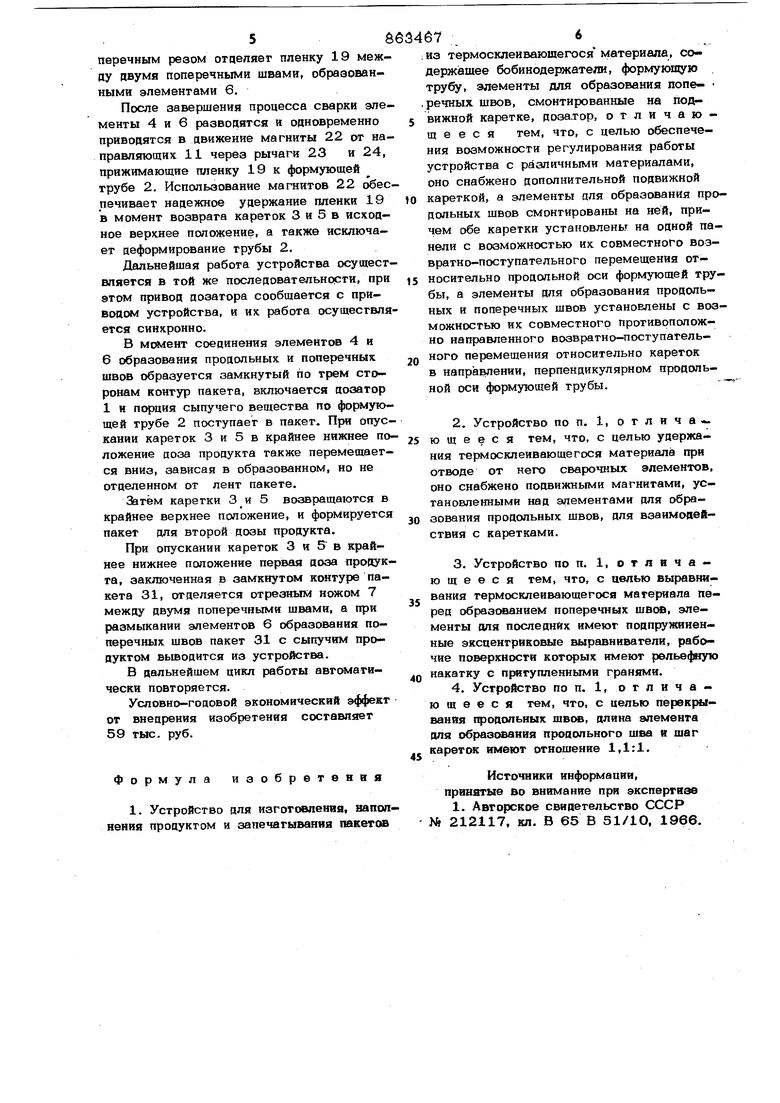

(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕГОСЯ МАТЕРИАЛА Изобретение относится к упаковочной технике и может быгь использовано для упаковки в пакеты из термосклеивающегося материала сыпучей пищевой продукции морского промысла. Известно устройство для изготовления наполнения продуктом и запечатывания па кетов из термосклеиваюшегося материала содержащее бобинодержателк, формующую трубу, элементы для образования продоль ных швов, элементы цля образования поперечных швов, смонтированные на подвижной каретке, дозатор 1. Однако конструктивное выполнение эле ментов образования продольных и попереч ных швее различное, что усложняет конструкцию и затрудняет регулирование про цесс(ю. Кроме того, при замене упаковочного материала с однослойного на ком широваявый с внутренним термосвариваюшимсв слоем, необходимо заменить алемеят образования продольного шва. Цель изобретения - обеспечение возможности регулирования работы устройства с различными материалами. Поставленная цель достигается тем, что устройство для изготовления, наполнения -Продуктом и запечатьшания пакетов из термосклеивающегося материала, содержащее бобинодержатели, формующую трубу, элементы для образования продольных швов, элементы для образования поперечных швов, смонтированные на подвижной каретке, дозатор, снабжено дополнительной подвижной кареткой, а элементы для образования продольных швов смонтированы на ней, причем обе каретки установлены на одной панели с возможностью их совместного возвратно-поступатель ного перемещения относительно продоль ной оси формующей трубы, а элементы для образования продольных и поперечных швов установлены с возможностью их совместного противоположно направленного возвратно-поступательного перемещения относительно кареток в направлении, перпенцикулярном продольной оси формующей трубы. Кроме того, с целью удержания термосклеивающегося материала при отводе от него сварочных элементов, устройство снабжено подвижными магнитами, установленными над элементами для образования продольных швов, для взаимодействия с каретками. Также с целью выравнивания термосклеивающегося материала перед образованием поперечных швов, элементы для последних имеют подпружиненные эксцентриковые выравниватели, рабочие поверхности которых имеют рельефную накатку с притупленными гранями. При этом, с целью перекрывания продольных швов, длина элемента для образования продольного шва и шаг кареток имеют отношение 1,1:1. На фиг. 1 схематично изображено пред лагаемое устройство, общий вид; на фиг. 2 - схема механизма фиксирования разрез А-А на фиг, 2 пленки; на фиг. 3 на фиг. 4 - схема механизма выравнивания пленок. Устройство для изготовления, наполнения продуктом и запечатывания пакетов из термосклеиваюшегося материала содер жит (см. фиг. 1) дозатор 1, формующую трубу 2, дополнительные каретки 3, расположенные по обе стороны формующей трубы 2 и содержащие элементы 4 образования продольных швов каретки 5, расположенные поа дополнительными каретка ми 3 по обе стороны формующей трубы 2 и содержащие элементы 6 образования поперечных швов и отрезной нож 7. Каретки 3 и 5 соединены друг с другом рычажной системой 8 с кулачковым меха низмом 9 и снабжены роликами 10, пере мещающимися по направляющим 11. Элементы 4 и 6 образования продольных и поперечных швов, смонтированные на каретках 3 и 5, взаимодействуют посредст вом роликов 1О с направл$пощими торые рычажной системой 12 связаны с кулачковым механизмом 13. На. одной из направляющих 11 размещен копир 14, с которым взаимодейству ет отрезной нож 7 посредством рычажно системы 15 и ролика 16, Каретки 3 и 5 возвращаются в исходное положение благодаря наличию пружин 17. Устройство содержит также бобинодер жатели 18 термосваривающейся ленточной пленки 19, направляющие ролики 20 и механизм 21 фиксирования пленки 19 (см. фиг. 2), содержащий подвижные ма ниты 22, взаимодействующие посредством рычагов 23 и 24 с направляющими 11. На рычаге 23 установлена пружина 25, за счет которой обеспечивается постоянное взаимодействие рычагов 23 и 24, Величина зазора между подвижными магнитами 22 и формующей трубой 2 регулируется винтом 26, Элементы 6 (см. фиг. 4) образования поперечных швов содержат эксцентриковые выравниватели 27, установленные на осях 28 и снабженные пружинами 29. Рабочие поверхности ЗО эксцентриковых выравнивателей 27 имеют : рельефную накатку с притуплненными гранями. Кулачковые механизмы 9 и 13 работают синхронно. Устройство работает следующим образом. В дозатор 1 загружается сыпучее вещество, например, гранулы варено-мороженого мяса криля. Устанавливаются бобин о держа тел и 18 с термсюклеивающейся ленточной пленкой 19. Пленка 19 заправляется между направляющими роликами 2О и обводится с двух сторон формующей трубы 2 так,как бы ее концы были расположенв ниже элементов 6 образования поперечных швов. Каретки 3 и 5 находятся в исходном положении, а элементы 4 и 6 образования продольных и поперечных швов разведены. При включении привода элементы 4 и 6 образования продольных и поперечных швов посредством рычажной системы 12 сближаются. В момент обжатия пленки одновременно включаются все сварочные элементы и происходит образование двух продольных и двух поперечных швов. Этот цикл является подготовительным, и дозатор не включается, В момент работы сварочных элементов вступает в работу привод и каретки 3 и 5 посредством рычажной системы 8 опускаются вниз, увлекая за собой пленку 19, сматывающуюся с бобинодержателей 18. Необходимость первого настроечного цикла вызвана тем, что швы, исполняемые элементами 4 образования продольных швов еще не перекрывают друг друга, что достигается во втором и последующих циклах работы устройства. Перекрытие продольных швов достигается тем, что длина элементов 4 продольной сварки связана с шагом кареток 3 и 5 отношением 1,1:1. В крайнем нижнем положении ролик 16 вэаимопействует с копиром 14, приводя в движение отрезной нож 7, который поперечным резом отаепяег пленку 19 между двумя поперечными швами, образованными элементами 6.

После завершения процесса сварки элементы 4 и 6 развопятся и одновременно приводятся в движение магниты 22 от направляющих 11 через рычаги 23 и 24, прижимающие пленку 19 к формующей трубе 2. Использование магнитов 22 обеспечивает надежное удержание пленки 19 в момент возврата кареток 3 и 5 в исходное верхнее положение, а также исключает деформирование трубы 2.

Дальнейшая работа устройства осуществляется в той же последовательности, при этом привод дозатора сообщается с приводом устройства, и их работа осуществляется синхронно.

В момент соединения элементов 4 и 6 образования продольных и поперечных швов образуется замкнутый по трем сторонам контур пакета, включается дозатор 1 и порция сыпучего вещества по формующей трубе 2 поступает в пакет. При опускании кареток 3 и 5 в крайнее нижнее положение доза продукта также перемещается вниз, зависая в образованном, но не отделенном от лент пакете.

Затем каретки 3 и 5 возвращаются в крайнее верхнее положение, и формируется пакет для второй дозы продукта.

При опускании кареток 3 и 5 в крайнее нижнее положение первая доза продукта, заключенная в замкнутом контуре пакета 31, отделяется отрезным ножом 7 между двумя поперечными швами, а при размыкании элементов 6 образования поперечных швов пакет 31 с сыпучим продуктом выводится из устройства.

В дальнейшем цикл работы автоматически повторяется.

Условно-годовой экономический эффект от внедрения изобретения составляет 59 тыс. руб.

Формула изобретеввя

1. Устройство для изготовления, наполнения продуктом и запечатывания mkEercffi

:из термосклеивающегося материала, содержащее бобинодержатели, формующую трубу, элементы для образования попе- .речных швов, смонтированные на подвижной каретке, дозатор, отличающееся тем, что, с целью обеспечения возможности регулирования работы устройства с различными материалами, оно снабжено дополнительной подвижной

кареткой, а элементы аля образования продольных швов смонтированы на ней, причем обе каретки установлены на одной панели с возможностью их совместного возвратно-поступательного перемещения относительно продольной оси формующей трубы, а элементы для образования продольных и поперечных швов установлены с возможностью их совместного противоположно направленного возвратно-поступательного перемещения относительно кареток в направлении, перпендикулярном продольной оси формующей трубы.

2.Устройство по п. 1, отлича - ю щ е е С Я тем, что, с целью удержания термосклеивающегося материала при отводе от него сварочных элементов, оно снабжено подвижными магнитами, установленными над элементами для обра-

зования продольных швов, для взаимоаействия с каретками.

3.Устройство по п. 1, отличающееся тем, что, с целью выравнивания термосклеивающегося материала перед образованием поперечных швсж, элементы для последних имеют подпружиненные эксцентриковые выравниватели, рабочие поверхности которых имеют релье(|81ую

накатку с притупленными гранями.

4. Устройство по п. 1, отличающееся тем, что, с целью перекрывания гфодольнык ШВ1Ж, длина элемента ОЛЯ образования продольного шва и шаг кареток имеют отношение 1,1:1,

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 212117, «л. В 65 В 51/1О, 1966.

n

Фи9.Ъ

30

-1

Авторы

Даты

1981-09-15—Публикация

1980-01-02—Подача