(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ИЗДЕЛИЯМИ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВХЮШЕГОСЯ МАТЕРИАЛА Изобретение относится к оборудованию для упаковки предметов в герметичные пакеты из термосклеивакшегося материал Наиболее близким решением к изобретению по технической сущности и достигаемому результату является устро ство для изготовления, наполнения изделиями и запечатывания пакетов из термосклеивающегося материала, содержащее механизм для подачи термосклеива- ющегося материала, питатель изделий, механизм для образования швов и отрезания готовых пакетов, имеющий прижим ную губку, нагревательные и режуший элементы и рулонодержатель защитной пленки . Однако в известном устройстве при многократных часто повторяющихся циклах термосварки долговечность нагревательных элементов невысокая вследствие прогорания защитных материалов, покрывающих нагревательные элементы. Для быстрой смены прогоревших участков защитных материалов нагревательные эле- менты укреплены на тфижимной губке и находятся с ней в непрерывном контакте, что, несмотря на применение всякого рода охлаждения, в конечном итоге ттриводит к перегреву диэлектрического основания с последующим его прогоранием. Целью изобретения является повыщение долговечности устройства. Поставленная цель достигается тем, что в предлагаемом устройстве для изготовления, наполнения изделиями и запечатывания пакетов из термоскленвающе- гося материала, содержащем механизмы для подачи термосклеквающегося материала, питатель изделий, механизм для образования швов и отрезания готовых пакетов, имеющий прижимную губку, нагревательные и режущий элементы и рулонодержатель защитной пленки, нагрева тельные элементы укреплены на двух подпружиненных корпусах, которые установлены на концах траверсы и на которых размещены направляющие валики для за-

щитной пленки, при этом прижимная губка установлена на траверсе и подпруяогаена.

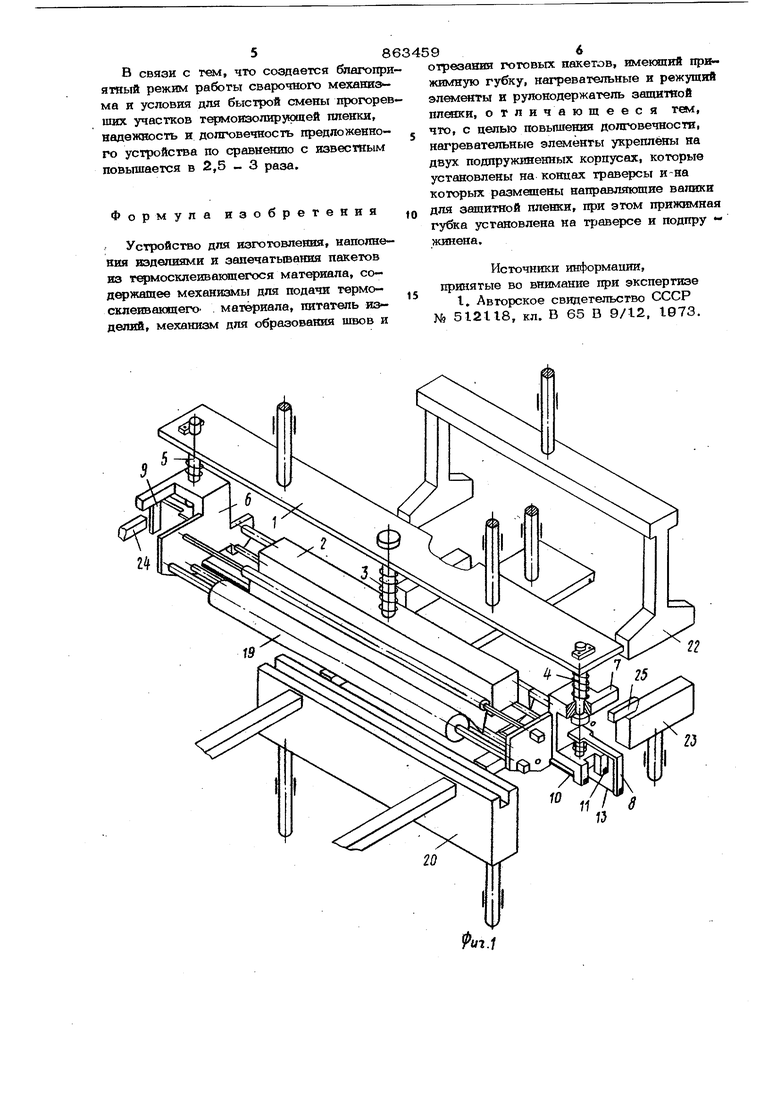

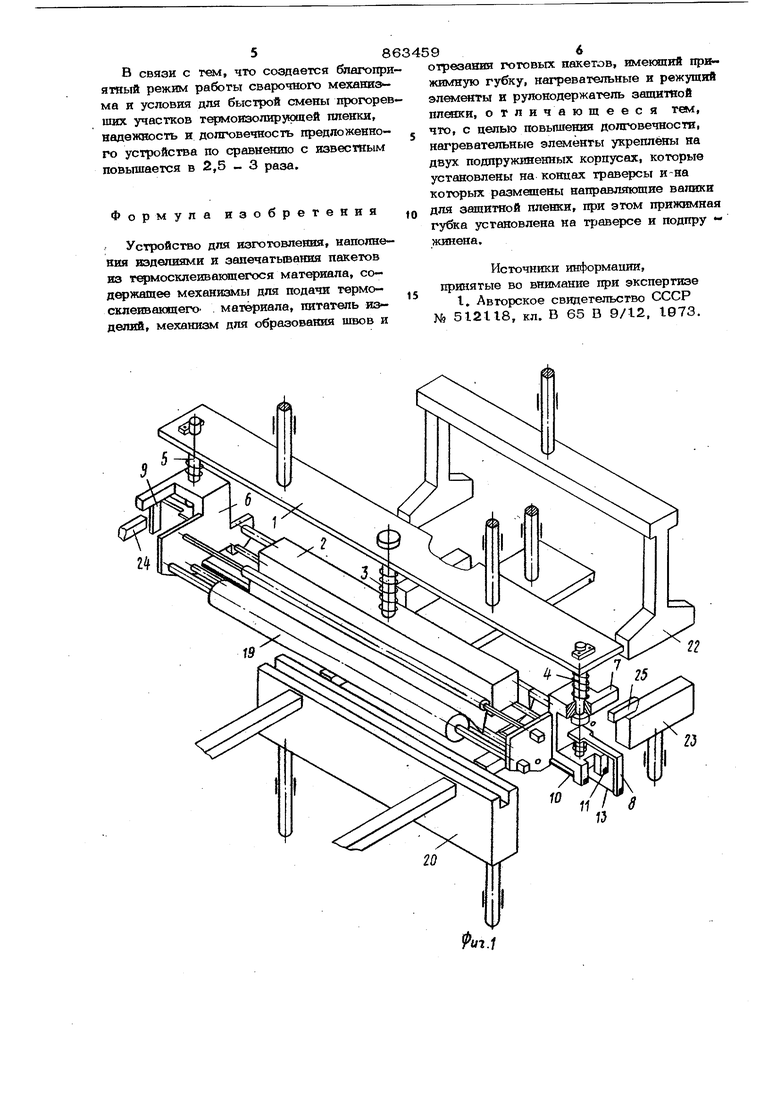

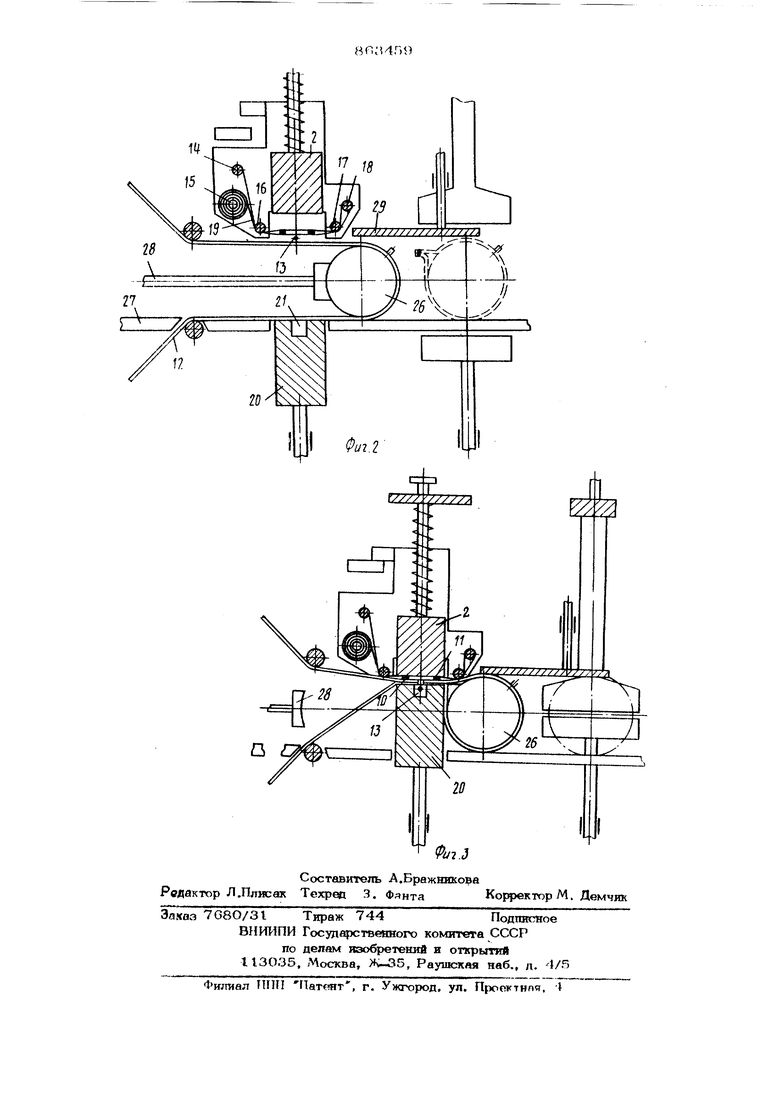

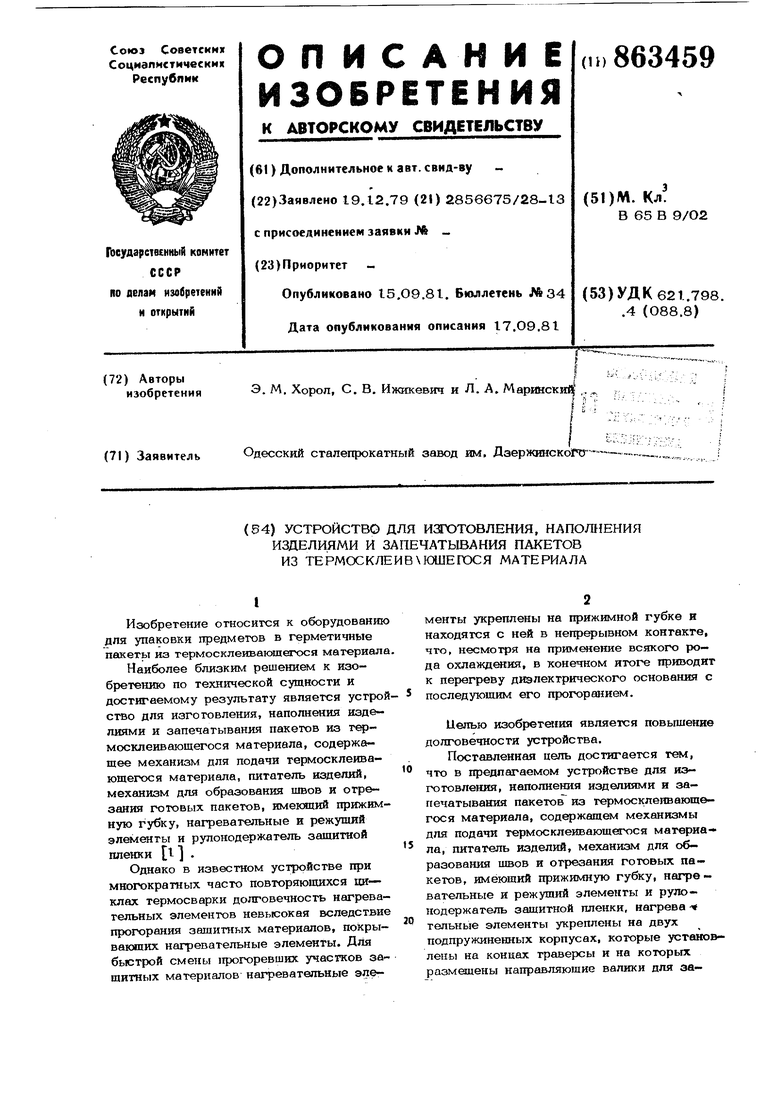

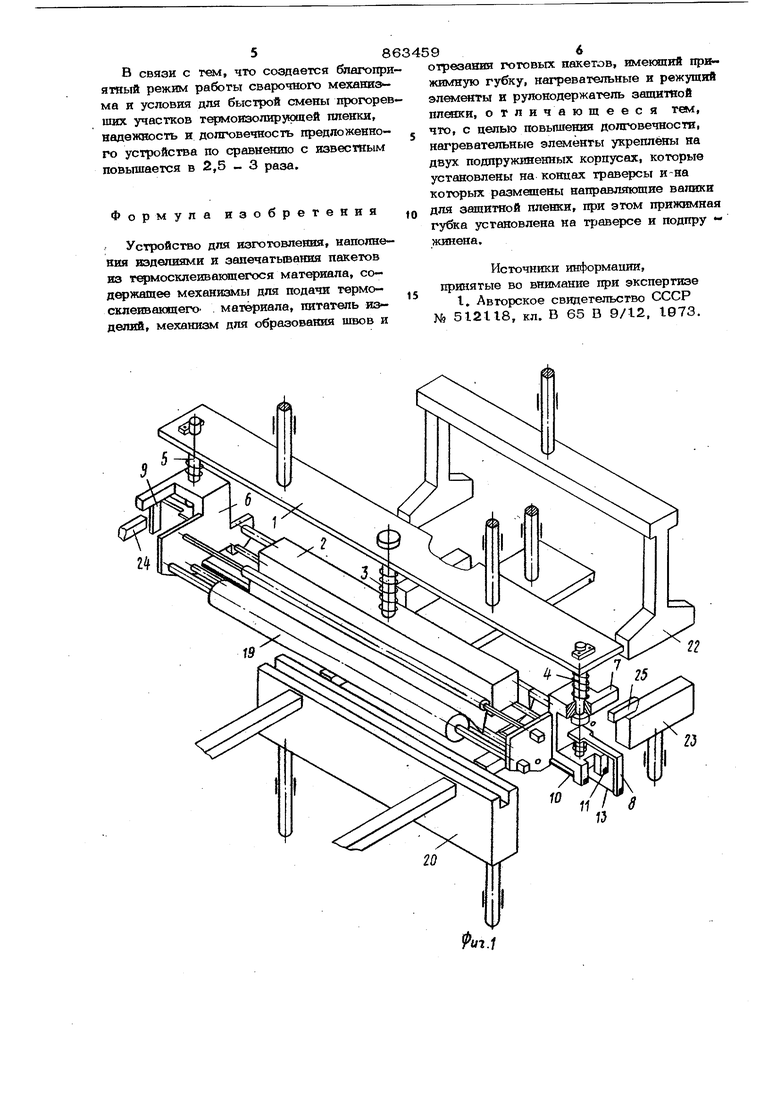

На фиг. I схематично изображено устройство, общий вид в аксонометрии; на фиг. 2 - то исходнсял положении, поперечный разрез; на фиг. 3 - то же, в положении сварки рукава и разделения продольных швов, поперечный разрез.

Устройство содержит устанобленнук на общем основании (не показано) подъемно - опускную траверсу I, на которой подвижно установлена верхняя прижимная губка 2, подпружиненная пружиной 3 от носительно траверсы I, на которой на штоках 4 и 5 также на пружинах подвижно установлены корпуса 6 и 7. На каждом из этих корпусов подвижно закреплен и пощфужинены кронштейны 8 и 9. К корпусам 6 и 7 прикреплены концы нагревательных элементов Юн II, служащие для создания тфодольных швов на термосклоивающемся материале 12, а между кронштейнами 8 и 9 натянут отрезной нагревательный элемент 13. На корпусах 6 и 7 также закреплены с возможностью поворота направляющие валики 14 - 18 для защитной пленки, причем валики 14 и 15 приторможены в гнездах, а на торнах имеются квадраты под ключ, служащие для натяжения и перетягивания огибающей их антиадгезионной термостойкой пленки IQ, изолирующей нагревательные элементы Ю и II по всей их длине как от термосклеивающегося материала 12, так и от верхней прижимной губки 2. На общем основании также подвижно установлена нижняя прижимная губка 2О с пазом 21. Механизм образования поперечных щвов, содержащий подъемно - опускные спаренные верхние и нижние прижимы 22 и 23, оснащенные нагревательными элементами (не показаны). Для остановк корпусов 6 и 7 в момент обжатия термосклеивающегося материала 12 служат неподвижные упоры 24 и 25. Для ввода изделня 26 в устройство служат направляющие 27 и толкатель 28, а для удержания изделия 26 в момент запечатьша- ния - прижим 29.

Устройство работает следукидим образом.

Перед началом работы в автоматическом шосле в ручном режиме с верхнего и нижнеэгю рулонов (не показаны) сматывается термосклеиваюшийся материал 12 и протягивается в зону сварки менаду верхвей прижимной губкой 2 и нижней прижимной губкой 2О, где образуется пеовоначальный продольный щов. Далее

начинается автоматическая работа устройства. Изделие 26 по направляющим 27 движется толкателем 28 в зону сварки. При этом изделие 26, упираясь в подго-

Товленный продольный щов, при своем движении сматывает с рулонов термоскле.иваквдийся материал 12 и приходит под прижим 29, который , опускаясь, удерживает его в зоне сварки, после чего толкатель 28 отходит в исходное положение. Далее начинают сближаться подъемно- , опускная траверса 1 с нижней прижимной губкой 2О, также сближаются прижимы 22 и 23. Кинетически обеспечено, что 5 нижние прижимы приходят в зону сварки с опережением по отношению к верхним. Вместе с траверсой I движутся вниз все установленные на ней элементы. При своем движении вниз корпуса 6 и 7 cBoHiми валиками 16 и 17 упруго прижимают верхний слой термосклеивающегося материала к нижнему, лежащему на нижней губке 2О, уже поднявшей его в плоскость сварки. В момент соприкосновения слоев термосклеивакяцегося материала корпуса 6 и 7 останавливаются на неподвижных упорах 24 и 25, но верхняя прижимкая губка 2, продолжая опускаться с траверсой I, упруго прижимает Изолированные пленкой 19 нагревательные элементы Ю и 11 к термосклеивакмцемуся материалу 12, обеспечивая достаточное давление для создания технологически необходимого обжатия будущих швов. В этот момент на нагревательные элементы Ю и 11

5 подается напряжение, обеспечивакщее сварку. И, хотя корпуса 6 и 7 неподвижны, траверса I продолжает двигаться вниз, сжимая пружину 3, при этом щтоки 4 и 5 выдвигаются из корпуса в и 7,

0 входят в контакт с кронштейнами 8 и 9, несущими отрезной нагревательный элемент 13, на который в этот момент подается напряжение. Указанный элемент 13 при своем движении вниз входит в паз

5 21 губки 2О, прорезая по пути два слоя термосклеивакяцегося , и разделяет предварительно сваренные 1фодольные щвы, из которых один запечатывает изделие 26 в рукав, а второй служит нача-

50 лом будущего рукава. После разделения продольных ЩВОБ подъемно - опускные элементы возвращаются в исходные позиции, и цикл повторяется. Затем следукяцее изделие приходит в зону офазования про55 дольных ЩБОВ, а предьщущее - поступает в зону образования поперечных щвов, которые и офаэуются при следуюшем цикле в результате смыкания прижимов 22 и 23, В связи с тем, что создается бпагчэпр ятный режим работы сварочного механнз ма я условия для быстрой смены прогоре ших участков термоиэолирующей ппеюш, надежность я допгювечность предложенного устройства по сравиению с известным повышается в 2,5 - 3 раза. Формула изобретения Устройство для изготовления, наполне- няя изделиями я запечатывания пакетов из термосклеивающегося материала, содержащее механизмы для подачи термосклеяваюшего материала, питатель яз- деляй, мезсанизм для образования швов и отрезания готовых пакетов, имеющий прижимную губку, нагревательные и режущий элементы и рулонодержатель защитной плетки, отличающееся тем, что, с целью повышения долговечности, нагревательные элементы укреплены на двух подпружиненных корпусах, которые установлены на концах траверсы и-на которых размещены направл$пощие валики для защитной плешся, при этом прижимная губка установлена на траверсе и подпру жянена. Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР № 512118, кл. В 65 В 9/12, 1073.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковки продуктов в полимерную пленку | 1980 |

|

SU943105A1 |

| Устройство для изготовления,наполнения и запечатывания пакетов из термосклевающегося материала | 1980 |

|

SU865701A1 |

| УПАКОВОЧНЫЙ АВТОМАТ | 1998 |

|

RU2191722C2 |

| Установка для изготовления,наполнения продуктом и запечатывания пакетов из термосклеивающегося материала | 1981 |

|

SU1028562A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ПОЛИМЕРНОГО ТЕРМОПЛАСТИЧНОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 1995 |

|

RU2092316C1 |

| Устройство для изготовления пакетов из термосклеивающегося материала | 1990 |

|

SU1712253A1 |

| Устройство для упаковки штучных предметов в термопластичный материал | 1980 |

|

SU865699A1 |

| Устройство для упаковки штучных изделий в термосклеивающийся пакет | 1974 |

|

SU520294A1 |

| УСТРОЙСТВО для УПАКОВКИ в ТЕРМОСКЛЕИВАЮ11^ИЙС^^'^'''"ЗТГ?;д | 1972 |

|

SU345056A1 |

| Устройство для изготовления наполнения и запечатывания пакетов из ленточного термопластичного материала | 1982 |

|

SU1041423A1 |

Авторы

Даты

1981-09-15—Публикация

1979-12-19—Подача