(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления огнеупор ных изделий сложной конфигурации. По основному авт.св. 595268 известен способ изготовления изделий по методу пластической технологии из масс на основе непластичных материалов/ включающий измельчение непластических материалов.до размера части 0/01-5,0 мм,- смешивание с технологической связкой, вводимой в количестве 10-16 мас.%, формование при давле нии 2-10 МН/м, сушку и обжиг {. Однако при изготовлении огнеупорных изделий по указанному методу све жеотформованный сырец имеет малую прочность и высокую подвижность, обусловленную наличием большого коли чества жидкой фазы в формовочной массе и сырце, что затрудняет выемку изделий КЗ форм и повышает опасность деформирования сырца на первых стади ях сушки. Снижение влажности массы до значений, меньших величины формо ночной влажности, приводит к потере текучести и не может обеспечить нормального процесса формования при дав лениях 2-10 МН/м. С другой стороны, медленное уменьшение влажности на ИЗДЕЛИЙ первых стадиях сушки может привести к деформированию сырца. Быстрый нагрев изделий и обусловленная этим неравномерность высыхания приводят к потере сплошности отформованного изделия. Цель изобретения - повышение прочг ности свежеотформованного сырца, облегчение процесса выемки его из формы и предотвращение деформирования на первых стадиях сушки. Указанная цель достигается тем, что согласно способу изготовления огнеупорных изделий, включающему измельчение непластичных материалов до размера частиц 0,01-5,0 мм, смешивание с технологической связкой, формование при давлении 2-10 МН/м, сушку и обжиг, отформованный сырец перед извлечением его из пресс-формы охлаждают до -5 и выдерживают при этой температуре до полного затвердевания временной технологической связки. При охлаждении до указанных температур происходит замерзание свободной воды раствора временной технологической связки, что обеспечивает значительное повьпиение прочности сырца. За счет миграции части воды из массы

к холодным поверхностям изделия не деформируются после оттаивания и в процессе сушки,

При температуре выше -5°С изменение агрегатного состояния связки происходит медленно кпа вообще не |происходит, а охлаждение до темпера тур ниже -10°С вызывает быстрое затвердевание системы, причем происходящее при этом увеличение объема приводит к разрыхлению тела изделия образования трещин или разрушению изделия.

Упрочнение сырца происходит не в процессе удаления воды при ее испарении в сушке, а .вследствие изменения агрегатно5;о«,.(4С1г4ояния водной части временной технологической связки при охлажден,1И..

Пример :.; 11С1рошок алюмомагнезиальной шп нели измельчают до размера частиц ,Xf Oi-f«Ам, смешивают с молотым материалом с дисперсностью ,-5 мкм. в соотношении 1:1 и вводят 8%-ный раствор карбоксиметилцеллюлозы в количестве 10 мас.% (сверх 100% твердой фазы). Массу порционно помещают в пресс-форму и при давлении 34 МН/м- - формуют изделие. После снятия верхнего пуансона форму вместе с сырцом охлаждают до , затем извлекают сырец из формы, сушат при 50°С и обжигают при 1680-1700°С.

Пример 2, Порошки электрокорунда с дисперсностью 0,63-0,8 мм, 0,1-0,125 мм и молотый технический глинозем, обожженный при 1550°С, с дисперсностью 0,1 -5 мкм смешивают в соотношении . В смесь вводят 3%-ный раствор метилцеллюлозы в количестве 16% (сверх 100% твердой фазы), массу перемешивают и формуют изделия при давлении 2-4 МН/м. Сырец в форме охлаждают до -10с, после чего извлекают из формы, сушат при 2050 С и обжигают.

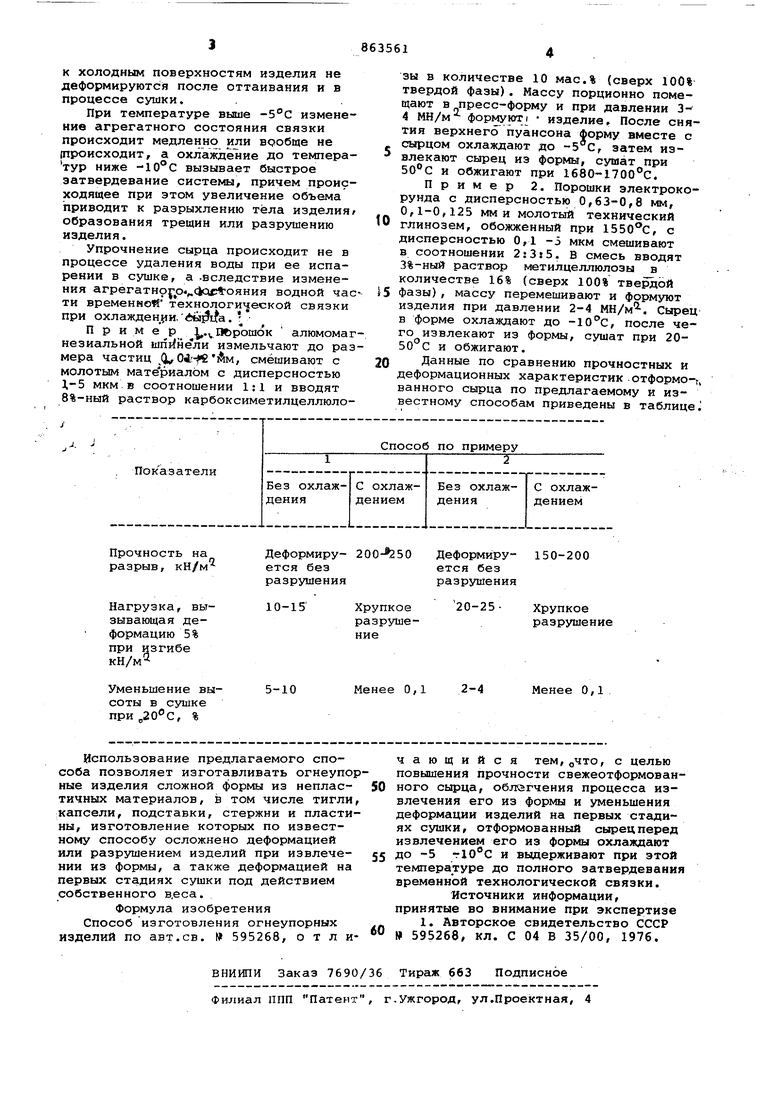

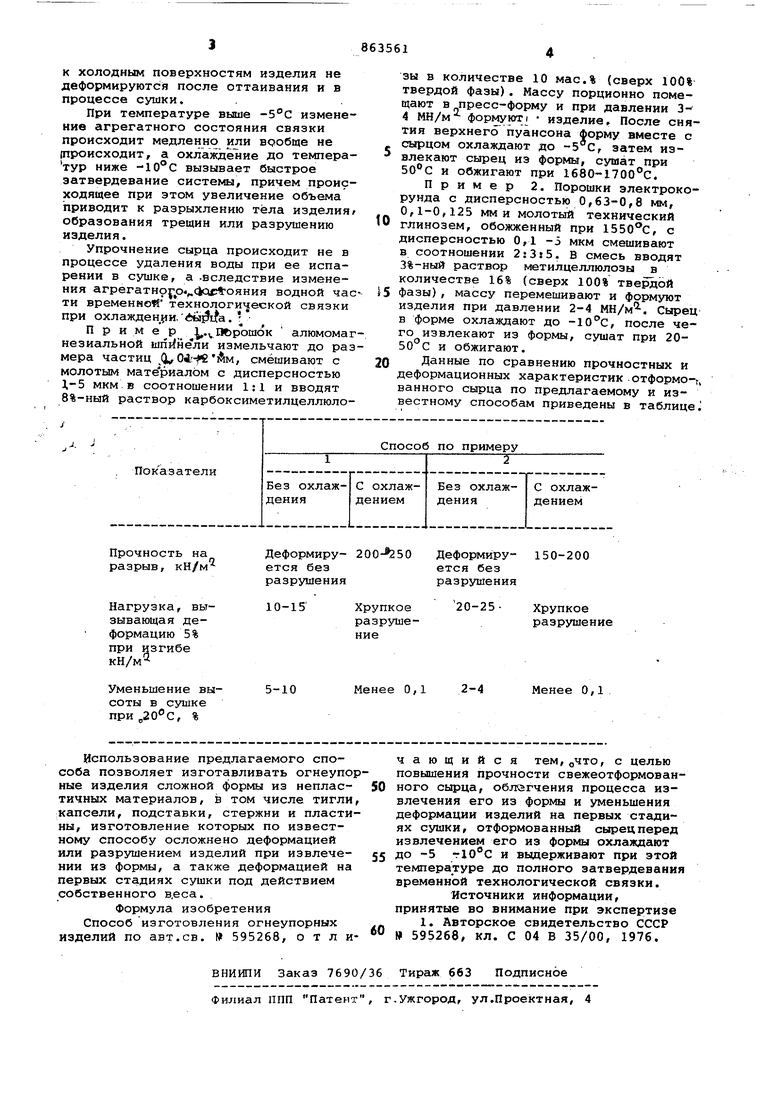

Данные по сравнению прочностных и деформационных характеристик отформо-г, ванного сырца по предлагаемому и известному способам приведены в таблице J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления огнеупоров | 1980 |

|

SU925916A1 |

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2014310C1 |

| Способ изготовления огнеупорных изделий | 1976 |

|

SU595268A1 |

| Способ получения трубчатых нагревательных элементов сопротивления | 1983 |

|

SU1092039A1 |

| ИНТЕГРИРОВАННЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ "ИТОМ" И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2004 |

|

RU2246465C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ДИНАСОВОГО ОГНЕУПОРА | 2002 |

|

RU2243953C2 |

| Способ изготовления керамических плавильных тиглей | 2018 |

|

RU2713049C1 |

| Масса для изготовления высокопористого абразивного инструмента и способ изготовления высокопористого абразивного инструмента | 2018 |

|

RU2685825C1 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU1108084A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ ЯЧЕИСТОЙ СТРУКТУРЫ | 2003 |

|

RU2263087C2 |

Авторы

Даты

1981-09-15—Публикация

1979-05-28—Подача